地浸铀矿山蒸发池渗漏光纤监测系统研究与应用

2019-08-13伍宪玉

侯 录,关 键,侯 江,闫 晔,伍宪玉

(1.核工业北京化工冶金研究院,北京 101149;2.中国工程院战略咨询中心,北京 100088)

为了实现地浸铀矿山绿色开采以保护周边地下水资源,中国铀矿冶行业设计标准要求生产矿山抽注比为抽液量大于注液量的0.3%[1]。通常地浸铀矿山将吸附过程产生的尾液处理后排放至蒸发池,通过自然蒸发减少回注水量。蒸发池中的吸附尾液含有毒有害化学成分,泄露后对地下水和土壤环境的影响不容忽视。

通常地浸铀矿山主要依靠在蒸发池周围设置观测孔或在池底铺设监测电缆,用人工巡检观测孔或手摇测量电缆电阻的方式对蒸发池泄漏情况进行监控。这些技术主要存在以下问题:1)无法监控池底渗漏。观测孔只能检测到渗流到蒸发池周边的尾液,无法监控池底渗漏情况;渗漏后两条电缆之间电导率变化,并不能准确描述蒸发池底工况。2)监测存在盲区。随着千吨级地浸铀矿山的建设,地浸蒸发池面积也越来越大。人工巡检的效率低,观测孔采用固定间隔的方式布置,也易出现监测盲点;电缆长时间使用后电导率发生变化,造成部分区域测量不准确。3)监测存在滞后性。池底发生渗漏后一段时间,尾液才能扩散到周边观测孔;尾液渗漏面积达到一定面积时才能引起电导率的变化。4)无法确定泄漏点位置。观测孔只能判断蒸发池渗漏状态,电导率法只能将渗漏点锁定在两根电缆之间,均无法确定发生渗漏的具体位置。一旦发现泄漏需要停止生产,排干蒸发池对池底进行排查,对矿山生产造成严重影响。5)缺乏专业监测系统。地浸蒸发池渗漏监测专业性较强,市场上尚没有针对该行业的专业系统软件。6)对蒸发池安全性缺乏直接数据证明。已有监测技术方案都无法直观可靠的保证中国地浸蒸发池的安全性。

基于分布式光纤测温技术的渗漏监测系统可实现光纤连续分布的温度场实时测量,距离可达几十千米,分辨率高;与其他传感器相比,具有以下优点:1)绝缘性好,抗电磁干扰,耐腐蚀,寿命长,测量灵敏,精度高;2)光纤布置简单,弯曲半径大,可实现任意形状分布式传感;3)传输信息量大,可多通道同时测量控制;4)可同时实现传感和信号传输,成本较低。

分布式光纤测温技术已在国内外成功应用于水坝、石油管道和隧道等环境的渗漏监测,但在铀矿冶行业内尚无先例[2-5]。

为保障蒸发池安全可靠运行,预防因废水渗漏引起的安全环保事故发生,确保生产安全稳定运行,本项目采用分布式光纤测温渗漏监测系统,为地浸铀矿山的绿色开采提供技术支撑。

1 分布式光纤测温技术原理

分布式光纤测温技术是利用大功率脉冲光在光纤传输过程中产生散射的原理,通过测量背向拉曼散射光信号及时域分析进行温度的测量与定位。光波在光纤中传输时,会产生后向散射光[6]。散射有多种形式,分布式光纤测温系统主要利用其中的瑞利散射和拉曼散射,通过测量入射激光在光纤中不同距离处产生的散射波,测知沿光纤分布各点的实时温度。

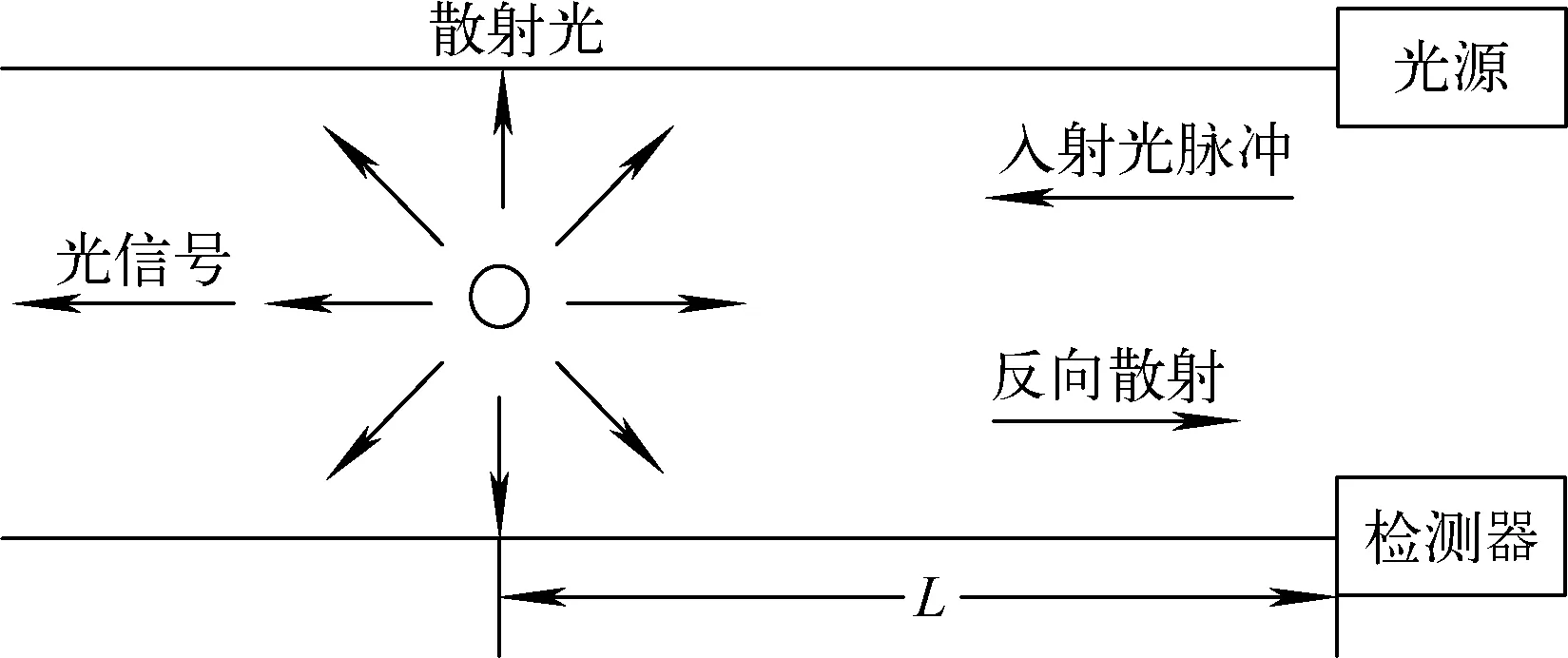

瑞利散射的特点是散射光与入射光频率相同,如图1所示。散射光强度与入射光波长的4次方成反比,光沿光纤传播时,一部分光沿入射光180°方向散射,返回光源,测得散射光返回输入端的时间即可实现定位。因此以瑞利散射为核心的光时域反射(OTDR)原理,给分布式光纤测温系统提供了分布式温度测量的空间定位信息。

图1 瑞利散射返回信号强度与波长关系

当大功率脉冲光通过光纤进行传输时,光纤某一点的反向散射光返回输入端的时间为t,则该点距离脉冲光输入端的距离见公式(1):

(1)

式中:L为温度变化点对应光纤长度;c为光在真空中速度;t为入射信号与反射信号时间差;n为光纤有效折射率。

通过公式(1)可推导出定位精度计算公式(2):

(2)

式中:τ为激光脉冲宽度。

拉曼散射是光在光纤中传播时产生的另一种散射现象,如图2所示。拉曼散射的频谱由两部分组成,分别位于入射光谱的两侧,其中频率为v0-Δv的是斯托克斯散射光,v0+Δv的是反斯托克斯散射光。反斯托克斯散射光对温度敏感,其强度受温度调制;而斯托克斯散射光与温度基本无关。正是反斯托克斯散射光携带的散射区温度信息,实现分布式光纤测温系统的温度测量。

图2 拉曼散射返回信号强度与波长关系

以某一点为例进行说明,当激光脉冲注入到光纤中时,在距离注入点长度L处发生拉曼散射,光纤入射端测得斯托克散射光和反斯托克散射光功率,取一段光纤L'作为定标光纤,放置在恒温T0下,可推导出L处温度计算公式(3)[7]:

(3)

式中:T是光纤L处的绝对温度;k为波尔兹曼常量;h为普朗克常量;Δv为入射光与拉曼散射光频率差,αS与αAS分别为斯托克和反斯托克拉曼散射光在光纤单位长度的损耗系数,PS(L)和PAS(L)为L处斯托克和反斯托克拉曼散射光功率,PS(L')和PAS(L')斯为L'处斯托克和反斯托克拉曼散射光功率。

从公式(3)可知,通过测量相关参数可以得出光纤任一点温度值。

由此可以看出,瑞利散射和拉曼散射作为分布式光纤测温系统的两个核心原理,前者用于空间定位,后者用于温度测量和数据传导,共同形成一个温度和空间的一一对应关系,从而达到分布式测温的目的。

2 技术方案

2.1 系统总体设计思路

针对地浸蒸发池渗漏监测存在的问题,通过多年现场科研试验,开发了地浸铀矿山蒸发池渗漏在线监测系统。该系统基于分布式光纤测温技术原理,通过监测温度的变化判断渗漏情况[8]。地浸铀矿蒸发池底部温度相对稳定,渗漏尾液与土壤接触时发生热传递引起温度场变化,渗漏位置与非渗漏位置产生温度差,通过铺设测温光纤连续监测蒸发池底部土壤的温度场,系统捕捉温度变化异常点,然后通过温度场反推空间位置进而定位渗漏点。本项目采用分布式光纤测温系统(DTS),将定制的可加热测温光纤铺设在蒸发池底,监测池底液体渗透后对周边土壤引起的温度变化,建立温度场变化和渗漏点空间坐标数学模型;依托自动化控制系统监控蒸发池水温和地下土壤温度,通过加热光纤,确保光纤周围土壤和蒸发池尾液温差在1 ℃以上,保障测量精度;并利用信息化技术设计了蒸发池废水泄漏的实时在线监测系统,实现了蒸发池渗漏点在线实时监测和精确定位。在蒸发池发生大规模泄漏前及时发现事故隐患,避免对周边环境造成生态事故。

2.2 系统架构

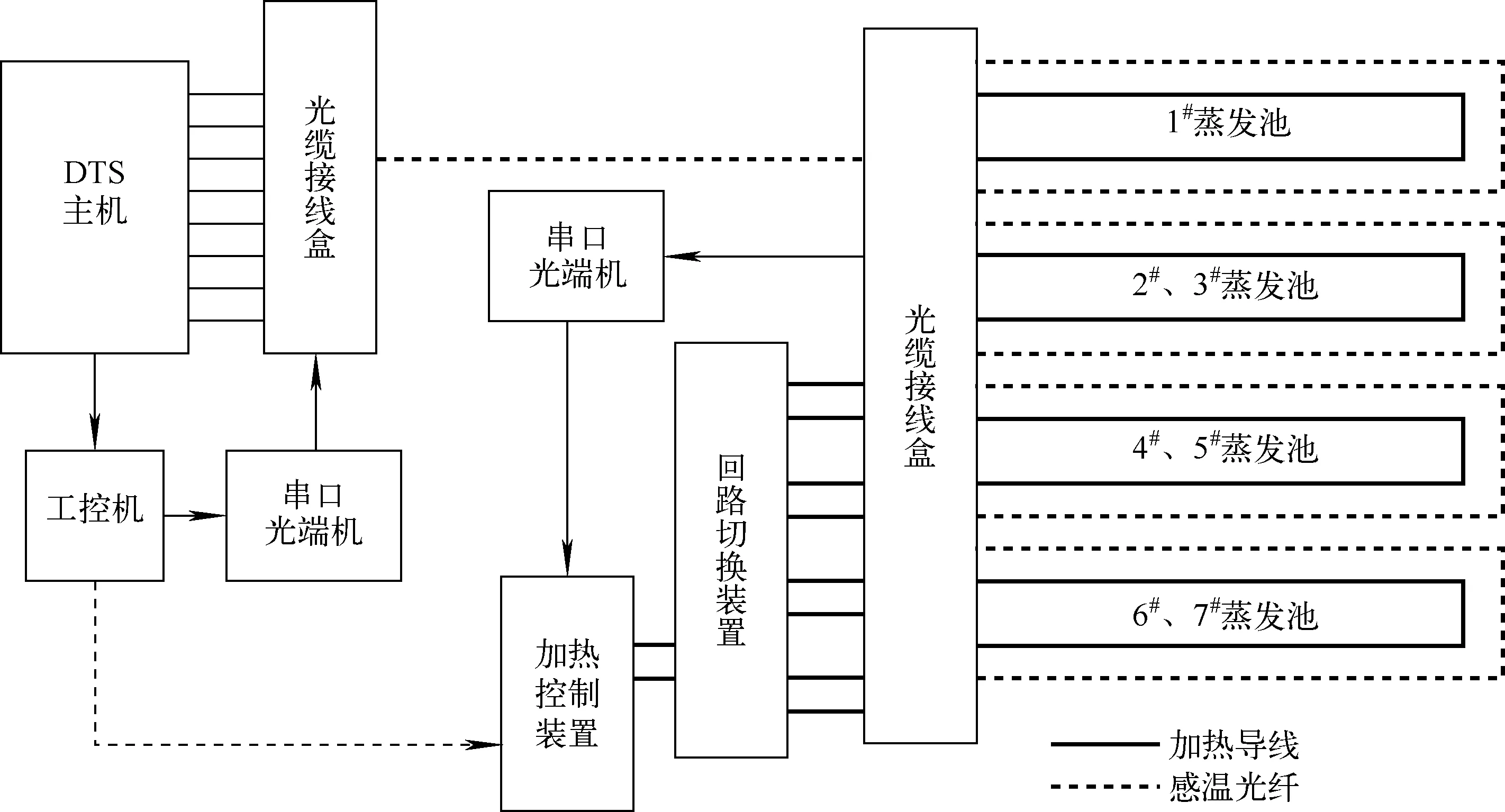

蒸发池渗漏光纤测温探测系统由光纤感温探测DTS主机、加热光缆(探测、传输光缆)、加热控制及回路切换装置、光缆接线盒、客户端工控机等组成,系统架构如图3所示。

图3 系统架构示意

DTS主机和客户端工控机放置在浸出液处理厂房,加热控制装置、电源回路切换装置及光缆接线装置放置在蒸发池就地电源控制柜。蒸发池底部探测光缆通过光缆接线装置引至DTS主机,DTS主机通过以太网连接至控制中心工控机,工控机通过串口光端机控制加热控制装置及电源回路切换装置,并实现对DTS主机的远程控制。图3中所示的可加热探测光缆的头尾导线分别通过电源切换装置接在加热电源上。

该系统共接有4根可加热探测光缆,其中:1#池单独使用一根可加热探测光缆;2#和3#共用一根;4#和5#池共用一根;6#和7#池共用一根。系统将采用先后轮巡采集的方式分别测量通道一至通道四共4根光缆的温度数据。同时在浸出液处理厂房与蒸发池之间架空布置的测温光纤可用于监测环境温度,并与池底温度进行比对。

2.3 光缆铺设工艺

为了全方位掌握蒸发池底部温度变化,光缆铺设方案尤为重要,本系统主要从光缆铺设整体布局设计和单根探测光缆铺设工艺两部分确保在经济最优的情况下有效定位渗漏点。

由于测温光纤标注有效测量范围为1 m,空间模型数据点间隔以0.5 m递增,因此依次开展间隔2.0、2.5、3.0和3.5 m的监测试验,不同间隔下多次试验的温度变化均值,如表1所示。可以看出部署间隔超过3 m,渗漏液对温度场影响明显下降,系统在不加热电缆的情况下几乎无法分辨,由于要求环境与蒸发池底的温差在1 ℃以上,因此光纤铺设间隔设置为3 m。

表1 光缆不同间隔测温试验对比

根据试验结果设计蒸发池底光纤铺设工艺,可加热探测光缆埋设于蒸发池底,光缆铺设间距为3 m,铺设在池底下方30 cm处。当蒸发池有渗漏时会形成漏斗状的渗漏区,这样的铺设方案可保证渗漏点在有效的探测光缆监测半径内,如图4所示。

图4 加热光缆池底铺设方式示意

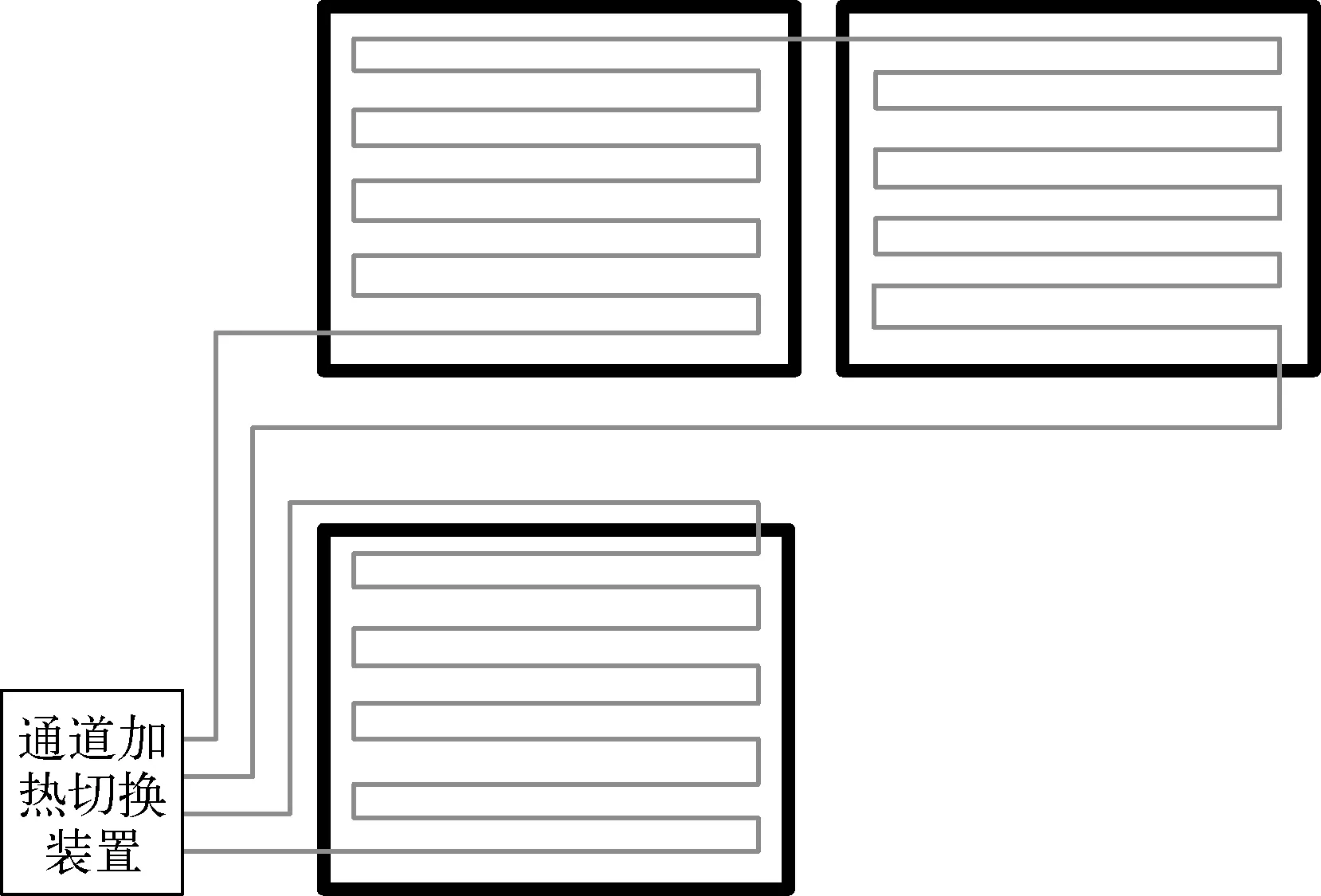

池子内光缆铺设示意如图5所示,光纤弯折角度大于90°,在铺设过程中记录光纤米标数据,最后形成空间坐标-米标对照表,在软件系统中绘制池底光纤分布图,就可以对应蒸发池的每个地理坐标,实现精准定位。

图5 光缆池内铺设示意

单根光纤铺设工艺影响温度测量的准确性。在放置光缆前,在池底部铺设黏土层,然后按照图6所示开挖深度10 cm,宽度35~40 cm的“V”型槽,在“V”型槽底部挖一条深为5~10 cm的沟,在沟中填上中粗砂,确保光缆不会受力变形。埋设光缆后,在黏土层上方铺一层厚度60 cm的夯实黏土层,并在黏土层上方铺设防渗土工膜(无纺布和PVC高密度聚乙烯土工膜2层防渗层),最后铺设一层压实黏土防渗层30 cm。

图6 光缆铺设工艺示意

2.4 软件系统设计

地浸铀矿山蒸发池渗漏光纤监测系统由渗漏监测软件、自控系统和信息化管理系统组成。渗漏监测软件安装在浸出液处理厂房控制室的监控电脑上,软件读取测温光纤温度并监测池底渗漏情况,发现环境温度与池底温度的温差小于1 ℃后,通知自控系统开启光纤加热;自控系统部署在厂中控室工程师站,通过PLC启动光纤加热器,加热过程可通过上位机组态软件远程控制;信息化管理系统主要用于对蒸发池数据进行统计管理,利用中间件数据采集系统提取监测软件和自控系统数据,对地浸蒸发池运行数据进行统计分析。软件系统结构如图7所示。

图7 软件系统结构

系统可根据模型自动定位泄漏位置并发出渗漏警告,并将渗漏情况及时反馈给信息管理系统。

3 试验过程及结果分析

3.1 试验点选取

系统建立后,通过现场渗漏试验验证系统的可靠性,试验选取3个测试点浇注冷水:1)测试点A数据点3 873;2)测试点B数据点2 865,打开光缆加温系统,待光缆温度稳定后注水;3)测试点C数据点3 063,关闭光缆加温系统立即注水。

3.2 试验结果分析

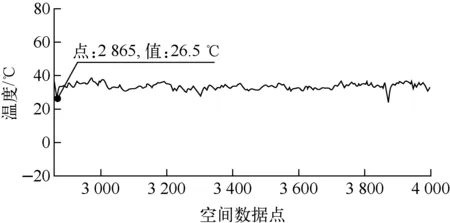

浇水试验开始前,系统稳定运行后采集池底温度,温度曲线如图8所示。其中横坐标为空间数据点,纵坐标为数据点对应温度。

图8 池底温度曲线

3.2.1测试点A结果及分析

选定现场光缆米标为1 359处,17:51:00开始注水。17:53:00,点3 873的温度快速降至22.3 ℃,准确定位注水点,如图9所示。对比注水点与与正常点曲线的温度变化可知:点3 873处,即现场光缆实际米标1 359 m处的温度下降至22.3 ℃,峰值响应速度快。从现场米标和数据点对应关系,对应3 873数据点的米标数为1 359.5 m,定位误差在1 m以内。

图9 测试点A注水前后温度曲线

3.2.2测试点B结果及分析

加热稳定后注水,温度曲线如图10所示。

图10 测试点B加热注水前后温度曲线

对比注水前后曲线图上的温度变化可知:数据点2 865处的温度注水前与注水后变化较大,明显降低,此处为测试点B,查找对应表对应的米标为1 863 m。结果计算位置1 863 m和实际位置1 863.5 m基本对应,误差范围0.5 m。

3.2.3测试点C结果及分析

切断加温系统注入水后,18:30:00温度曲线如图11所示。对比注水前后曲线图上的温度变化可知:点3 063处的温度变化明显,此处为测试点C,对应米标为1 765 m。结果计算位置和实际位置1 764.5 m基本对应,误差0.5 m。

图11 切断加温系统注水前后温度曲线

经过现场3组试验,从数据分析可以看出,该系统在蒸发池测漏方面可以快速准确判断出渗漏位置及发生时间,取得很好的监测效果。

4 结论

系统实现了池底全范围工况下24 h在线连续监测,避免了监测盲区,提高了蒸发池系统运行可靠性。通过建立蒸发池底部温度场与渗漏点空间坐标关系模型,可快速准确判断出渗漏位置及发生时间,空间定位误差在1 m以内,渗漏时间响应速度小于2 min。通过优化光纤铺设工艺,系统可快速定位渗漏点,解决了蒸发池泄漏监测滞后的问题。

该系统投入运行至今,运行良好、数据稳定,后期运维工作量小,光缆的寿命长达30年,DTS主机的核心器件设计寿命大于10万个小时;并且主机内置温度标定单元以及故障自检模块,测温稳定、可靠,满足现役矿山服务年限要求。