慈竹薄壁组织的部分去除对化机浆制浆、漂白性能的影响

2019-08-13张华兰房桂干沈葵忠邓拥军李晓亮韩善明

张华兰, 房桂干, 沈葵忠, 邓拥军, 李晓亮, 韩善明

(1.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局 林产化学工程重点实验室;江苏省 生物质能源与材料重点实验室, 江苏 南京 210042; 2.中国林业科学研究院 林业新技术研究所, 北京 100091; 3.山东华泰纸业股份有限公司, 山东 东营 257335)

竹材中纤维素质量分数为40%~60%[1],其制浆性能介于针叶木和阔叶木之间,是优良的造纸原料[2]。竹子具有生长周期短、产量高等优点,我国竹材资源十分丰富,开展竹材制浆造纸研究可以有效缓解我国当前制浆造纸原料供应短缺的矛盾[3]。化学机械浆(CMP)具有得率高(一般为75%~90%)、化学药品消耗少、废水污染负荷小以及纸浆的松厚度高等优点,是我国近20年来速生木材制浆领域研究较多的一类纸浆[4]。由于竹材组织结构致密,在CMP制浆过程中存在药液浸渍效率低[5]、纸浆不易漂白和污染负荷高等缺点,在预处理阶段去除非纤维组分、提高竹材浸渍效率已成为研究热点。沈葵忠等[6]采用预汽蒸结合螺旋挤压的机械预处理方法对慈竹化机浆进行了研究,并比较了碱性过氧化氢和碱性亚钠法预处理所得慈竹高得率浆性能的差异,得出碱性过氧化氢预处理制取的竹材化机浆质量性能优于碱性亚钠法,配抄纸品性能指标完全达到牛皮挂面箱板纸技术指标B级要求(GB 13024—2003)。梁芳敏[7]研究了5种不同预处理方式制得的慈竹化学热磨机械浆(CTMP)及其漂白性能,研究发现竹材CTMP强度较差。叶利培[8]研究了物理预处理分离竹材薄壁组织和维管束组织进行分级利用,分离的薄壁组织用于制备低聚木糖或者糠醛[9],维管束组织用于制浆,在降低竹材磨浆能耗方面取得了一定的效果。本研究采用螺旋挤压法破坏竹片组织结构,并筛除分离部分薄壁组织,选用不同的化学预处理方法进行浸渍软化,常压机械磨浆后对制得的不同CMP进行过氧化氢漂白,探讨不同预浸渍方法所得纸浆的性能差异,以期为后续针对不同产品方向选择合适的预浸渍方法提供依据。

1 材料与方法

1.1 原料、试剂与仪器

新鲜竹片,贵州赤天化股份有限公司提供。重铬酸钾(基准),色谱纯;氢氧化钠、过氧化氢、亚硫酸钠、二乙烯三胺五乙酸(DTPA)、硅酸钠、硫代硫酸钠、高锰酸钾、碘化钾和硫酸亚铁铵等,均为市售分析纯。

MSD300螺旋挤压机,奥地利Andritz公司;GNM300常压高浓盘磨机,吉林造纸厂机械分厂;M153200纸页成形器,英国Messmer公司;33-23- 00型加拿大游离度测定仪,荷兰Buchel公司;ZHD-4型纸张厚度测定仪,长春市纸张试验机厂;ME1653D型撕裂度试验仪,英国Messmer公司;ME- 05型纸张耐破度仪,美国TLS公司;BR-165型水平抗张强度测定仪,杭州纸邦自动化技术有限公司;WS-SD型白度仪,温州仪器仪表有限公司;KHCOD-12型COD消解装置,南京科环分析仪器有限公司。

1.2 实验方法

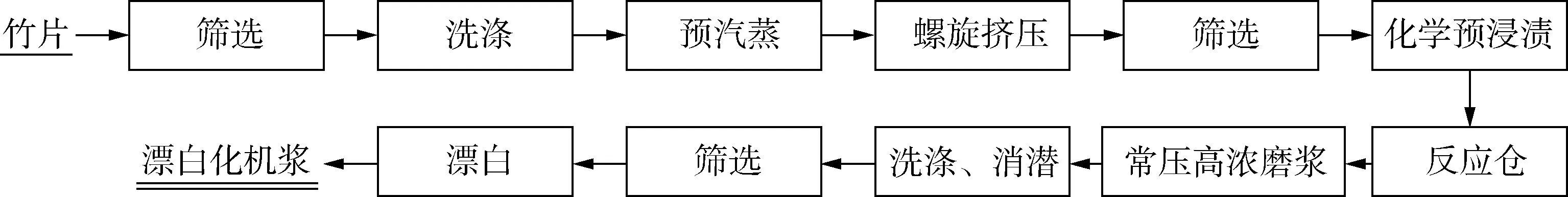

1.2.1 实验流程 竹材化学机械浆(CMP)制浆、漂白实验流程如下图所示:

1.2.2 去除薄壁组织 新鲜竹子切片经35 mm孔筛筛选,合格竹片经洗涤后为原料,送入汽蒸仓进行常压预汽蒸15 min,使用螺旋挤压机进行挤压(压缩比1 ∶4)。挤压后,对物料进行筛分,使竹材的薄壁细胞组分(竹黄)与维管束组分(竹丝)初步分离,上面组分为竹黄,下面组分为竹丝,上下组分分别称质量后记录,测定水分,计算筛分比例,得出竹丝部分与竹黄部分的绝干质量比为8.1 ∶1。其中竹丝部分用于本实验的制浆研究,竹黄部分用于其他研究。

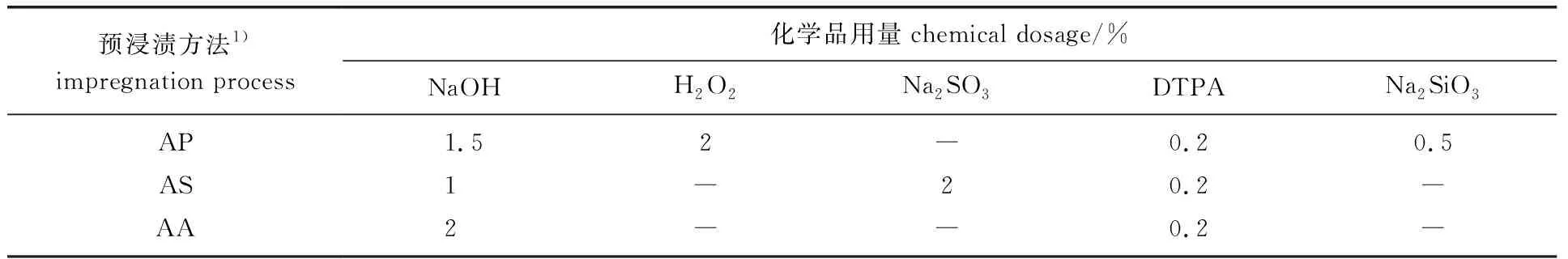

1.2.3 预浸渍 使用不同化学品对1.2.2节筛选后的竹丝进行化学浸渍预处理,在80 ℃、竹丝的质量分数30%的条件下预浸渍45 min[7],不同化学试剂的用量详见表1。

表1 竹丝化学预浸渍试剂用量

1) AP:碱性H2O2预浸渍alkaline peroxide impregnation; AS:碱性Na2SO3预浸渍alkaline sodium sulfite impregnation; AA:NaOH预浸渍alkaline impregnation

1.2.4 磨浆、消潜和筛选 浸渍后的物料使用常压高浓盘磨机进行常压磨浆(磨浆质量分数30%),控制能量输入磨至200~800 mL加拿大游离度分别取样。采用热水稀释至质量分数5%,温度75 ℃,用标准疏解机疏解5 min消潜,选用筛缝0.02 mm的标准筛进行筛选,脱水浓缩,装入致密塑料袋中,平衡水分备用。

1.2.5 过氧化氢漂白 漂白前为了减少金属离子对漂白的影响,使用少量DTPA对浆料进行螯合处理,DTPA用量0.2%,温度70 ℃,pH值4.5~5.5,时间60 min,浆质量分数5%。螯合后浆料洗净浓缩,装袋密封平衡水分,测定浆料的水分含量。

H2O2漂白均在聚乙烯袋中进行,浆料与药液混合均匀后将袋子密封,放入恒温水浴中反应一定时间,反应结束后,挤出残余漂液,测定残余H2O2及pH值,再用蒸馏水洗净浆料,供抄片检测。

1.3 分析方法

1.3.1 化学组成和纤维形态 水分含量按GB/T 2677.2—1993测定;灰分含量按GB/T 2677.3—1993测定;1% NaOH 抽出物含量按GB/T 2677.5—1993测定;苯醇抽出物含量按GB/T 2677.6—1994测定;戊聚糖含量按GB/T 2677.9—1994测定;纤维素含量采用硝酸-乙醇纤维素的方法测定[10]。

原料和分离后物料中的酸不溶木质素、酸溶木质素和糖组分按照美国可再生能源实验室(NREL)所推荐的方法进行分析[11]。选取有代表性的试样,采用Franklin法解析纤维,制成质量分数0.05%的纤维悬浮液,用纤维质量分析仪(FQA)分析竹材的纤维形态。

1.3.2 磨浆比能耗的测定 磨浆比能耗参考文献[12]按下式计算:

E=(E1-E0)/m

式中:E—磨浆比能耗,kWh/t;E1—磨浆总能耗,kWh;E0—空转总能耗,kWh;m—浆料的绝干质量,t。

1.3.3 物理性能的检测 漂白后的浆料,经洗涤酸化螯合和疏解处理后,采用英国Messmer纸页成形器(带白水循环)进行手工抄片,抄取60 g/m2纸页,置于恒温恒湿室进行水分平衡24 h后,揭取纸页,按TAPPI相关标准规定对纸张的物理性能进行检测。

1.3.4 废水的检测 对不同化学预浸渍工艺的洗浆废水进行了污染特征表征,并根据洗浆水量,计算了每吨CMP浆的化学需氧量(COD)和悬浮物(SS)污染发生量。制浆过程中收集的废水COD按GB/T 11914—1989进行测定,SS按重量法测定。

2 结果与讨论

2.1 螺旋挤压对竹材的影响

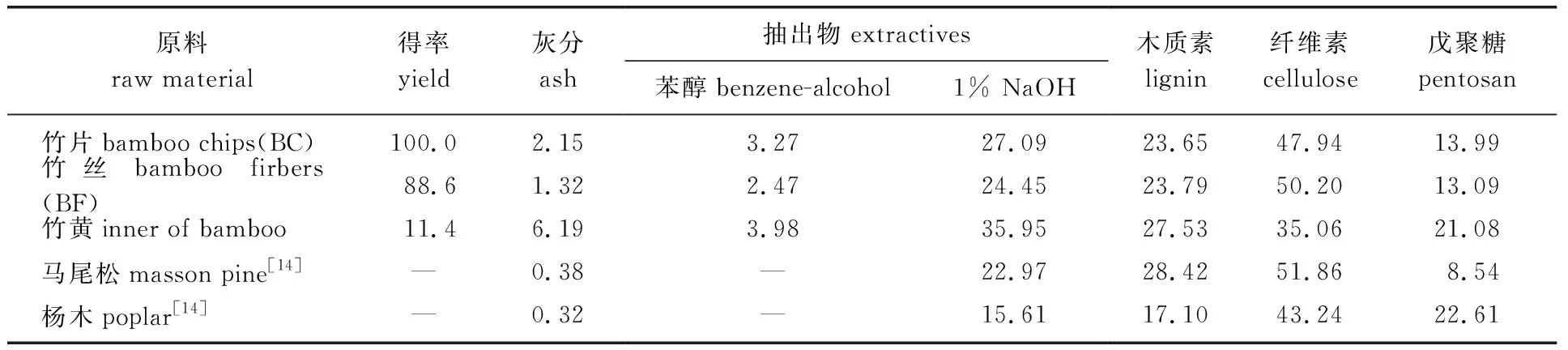

2.1.1 化学组分 原料竹片(BC)和分离后物料(竹丝、竹黄)的化学组成见表2。汽蒸后竹片经螺旋挤压,并进行筛选,部分分离薄壁组织(竹黄),竹黄占全竹的11.4%。由表2可见,原料BC的木质素、纤维素和灰分的含量均较高,木质素和纤维素接近针叶木(马尾松),戊聚糖较阔叶木(杨木)低但高于针叶木(马尾松);通过物理方法去除11.4%的竹黄后,竹丝(BF)灰分由全竹的2.15%降低到1.32%,纤维素由47.94%增加到50.20%,增加了4.71%;苯醇抽出物和1% NaOH抽出物均有不同程度的降低。可以预见,部分分离薄壁细胞后,竹材制浆性能将会产生明显变化[13]。分离出的竹黄部分灰分增加最多,接近全组分的3倍;戊聚糖显著增加,提高了50%以上,具有较高利用价值。

表2 竹材和2种木材的化学组分

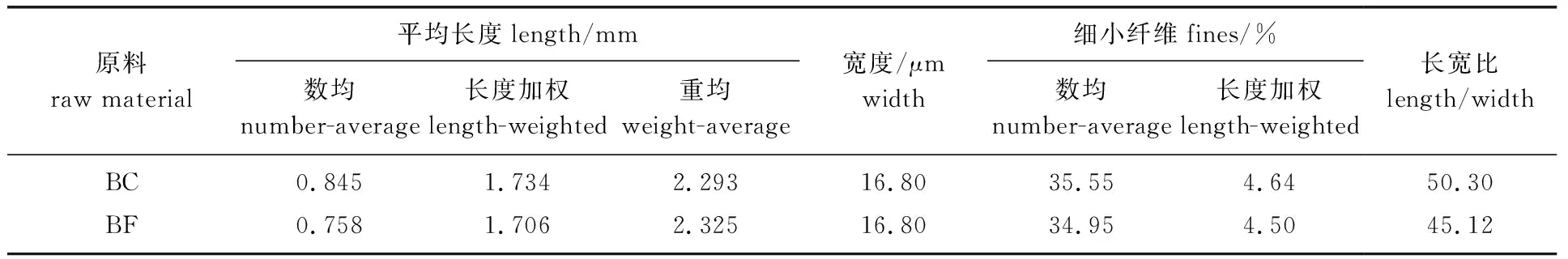

2.1.2 纤维形态 BF和BC的纤维形态数据见表3。通过螺旋挤压对BC的压缩、撕裂和碎解,BC组织中较脆弱的竹黄部分首先碎片化,通过分离部分去除,而BF的纤维几乎没有受到损伤,表现为其纤维宽度与BC纤维一样,纤维长度和细小纤维数均有所降低,但差异不明显。

表3 竹材的纤维形态分析

2.2 不同化学预浸渍化机浆的制浆性能

2.2.1 浆料白度 一般认为,化机浆原始白度对后续漂白影响较大,制浆过程中要尽量保持未漂浆的初始白度。从表4可以看出,AP预浸渍竹材化机浆的初始白度达到36.3%(ISO),AS化机浆初始白度为31.9%(ISO),AA化机浆初始白度27.4%(ISO)。可见AP预浸渍可以对纸浆起到一定程度的漂白作用,AA法白度最低,与NaOH对木质素发生碱返色作用有关。

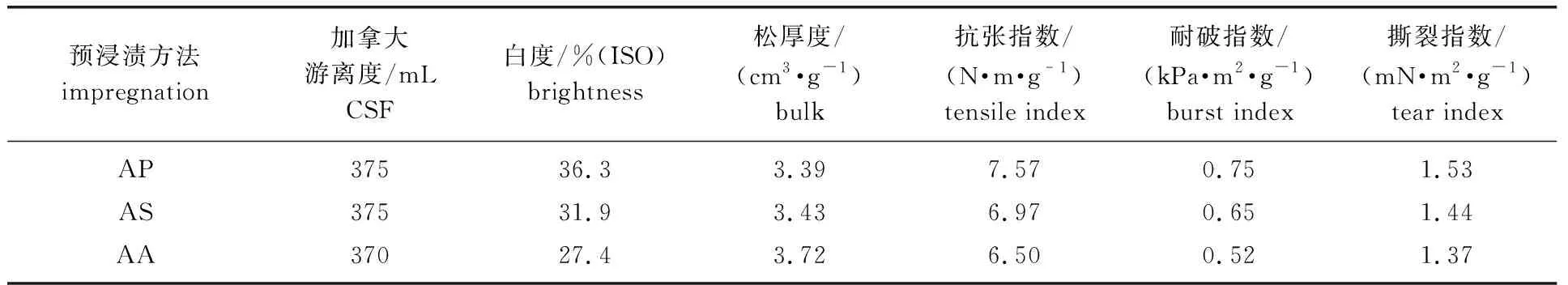

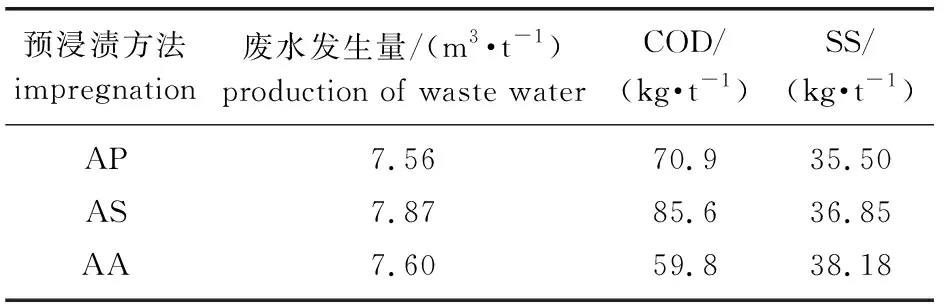

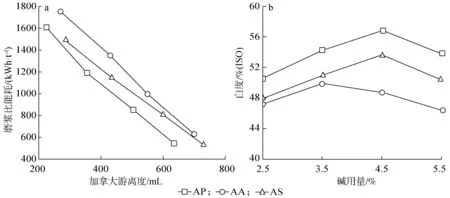

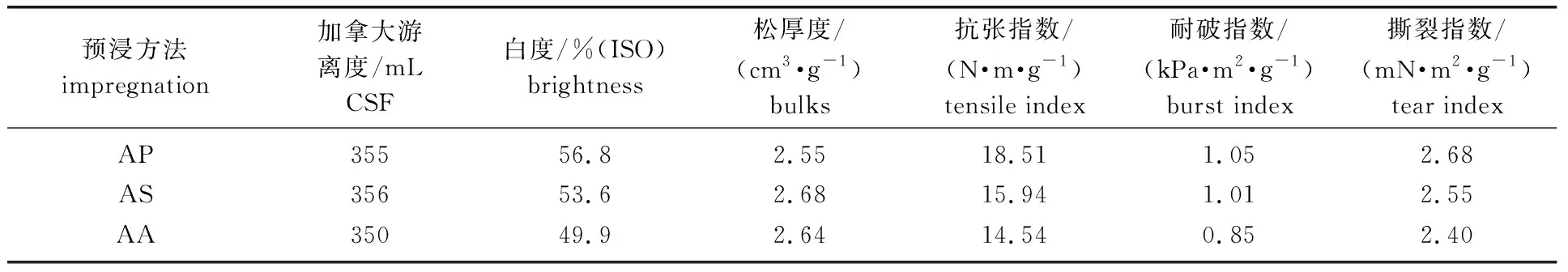

2.2.2 纸浆物理性能 纸浆的物理性能列于表4。由表4中数据比较了3种预浸渍方式所得化机浆的性能,抗张强度AP>AS>AA,而松厚度正好相反AP 表4 不同化学预浸渍竹材化机浆的物理性能 由表4可知,瓦楞原纸和强韧箱板纸抄造用浆,AA预浸渍法应为首选,可以提供产品良好的松厚度,改善产品的挺度和环压强度;高强度纸袋纸等产品配抄,AP预浸渍当属值得推荐的方法;对强度和松厚度都有一定要求的产品则可选AS法。 2.2.3 废水污染负荷 对不同化学预浸渍工艺的洗浆废水进行了污染特征表征,测定了废水发生量、COD和SS(见表5)。 不同化学预处理的废水污染负荷差异较大,由表5可见,竹材化机浆废水不同化学浸渍工艺所得废水发生量近似,并且COD较低,远远低于化学法制浆废液污染负荷(COD在 1 200 kg/t以上)。比较3种预浸渍方式可以看出,AS法废水的污染负荷最高,COD达85.6 kg/t,而且会在生产系统中引入硫酸盐、亚硫酸盐等化合物,影响后面废水工段的处理难度;AP法废水COD为70.9 kg/t,介于AS和AA之间,废水发生量和SS都最低;AA法废水的COD最低,但是SS最高,反映其预浸渍效果相对较差。 表5 不同化学浸渍工艺废水的发生量和污染负荷 2.2.4 磨浆比能耗 有效的化学浸渍和软化有助于降低磨浆比能耗和改善浆料强度性能[15]。不同化学浸渍方法对纤维的润胀软化效果不同,可导致磨浆比能耗的差异(见图1(a))。3种不同浸渍方法磨浆比能耗(E)依次为EAA>EAS>EAP。在加拿大标准游离度300 mL时,采用插值法求得AA、AS和AP的磨浆比能耗分别为1 668、 1 459和1 368 kWh/t,AA法所需磨浆比能耗最高,AP法磨浆比能耗最低。由此可见AP预浸渍可以显著降低磨浆电耗,比AA法节电18.0%,可能是由于H2O2的渗透性比较好,促进了碱的渗透和均匀扩散,从而改善了竹材的浸渍效果[4],磨浆过程中纤维易于分离。 2.3 不同化学预浸渍化机浆的漂白性能 2.3.1 漂白条件优化 高得率浆的漂白性能可通过在相同H2O2用量条件下使用不同碱用量进行调节,以能达到的最高白度来进行比较[16]。基于竹材化机浆难以漂白的现状,本研究选用H2O2用量8%,在浆料质量分数20%,时间60 min,温度90 ℃,Na2SiO3用量2%,DTPA用量0.2%的条件下进行漂白实验,碱用量对纸浆白度的影响结果见图1(b)。 a. 磨浆比能耗specific energy consumption vary; b. 白度bleachability图1 不同化学浸渍方法对浆料性能的影响Fig.1 Effect of different impregnation conditions on pulp properties 从图1(b)可知,不同预浸渍方式竹材化机浆过氧化氢漂白性能差异较大,AP预浸渍工艺的漂白性能最好,在最佳NaOH用量4.5%条件下,最高白度为56.8%(ISO);AS预浸渍工艺居其次,在最佳NaOH用量4.5%条件下,最高白度为53.6%(ISO);AA预浸渍可漂性最差,在最佳NaOH用量3.5%条件下,最高白度仅为49.9%(ISO)。高得率浆漂白时所能达到的最高白度往往与浆料的初始白度有直接的关系,一般来说,颜色浅的浆料容易漂白[17]。结合2.2.1节表4数据可以看出,3种化学预浸渍工艺原浆白度差异可以一直保持到漂白以后,符合高得率浆漂白基本规律。 2.3.2 漂白浆物理性能 化学预浸渍处理不仅影响漂白浆的白度性能,同时对浆料的物理性能会产生不同的影响。表6列出了3种不同化学预浸渍工艺在最佳碱用量条件下所制得的漂白浆料的物理性能。由表6可以看出,漂白浆的松厚度由低到高的顺序为AP 表6 不同化学预浸渍工艺的竹材化机浆漂白浆物理性能 3.1 采用螺旋挤压法部分分离竹片薄壁组织后,竹丝的化学组成变化显著,相比原料竹片灰分降低了38.6%,纤维素增加了4.71%;纤维形态分析结果证实,螺旋挤压对竹子纤维没有造成明显的损伤。 3.2 碱性过氧化氢(AP)预浸渍可以显著降低磨浆电耗,在加拿大游离度300 mL时比烧碱(AA)法预浸渍节电18.0%,其化机浆结合强度较高;AA法浆料的松厚度最高、强度较差,碱性亚硫酸钠(AS)法化机浆的松厚度和强度性能介于AP和AA之间。3种化学预浸渍工艺对竹材化机浆性能产生了不同的影响,用于瓦楞原纸和强韧箱板纸抄造用浆,AA法为首选;用于高强度纸袋纸等产品配抄,应选AP法;对强度和松厚度都有一定要求的产品可选AS法。 3.3 不同化学预浸渍法化机浆的可漂白性能差异较大。8% H2O2用量时,AP、AS和AA化学预浸渍法最佳碱用量分别为4.5%、 4.5%和3.5%。AP化学预浸渍工艺可漂白性能最好,最高白度为56.8% (ISO);AA预浸渍工艺8% H2O2漂白白度最低,仅为49.9%(ISO)。

3 结 论