矿渣-钢渣基胶凝材料固砷机理

2019-08-13鄢琪慧倪文高巍李云云张钰莹

鄢琪慧,倪文,高巍,李云云,张钰莹

(1.北京科技大学土木与资源工程学院,北京,100083;2.金属矿山高效开采与安全教育部重点实验室,北京,100083;3.工业典型污染物资源化处理北京市重点实验室,北京,100083)

避免砷进入食物链是防治砷污染的关键[1],固化/稳定化方法消除砷的危害是目前较为有效的方式。水泥是常用的固化剂,常用于处理含砷废渣、尾矿等[2-4]。水泥固化砷的机理主要包括砷经沉淀反应生成Ca-As难溶盐,水泥水化产物对砷的吸附作用和物理包裹作用[5-7]。为了降低固砷胶凝材料中的水泥用量,大量文献报道了采用工业废渣部分替代水泥制备固砷胶凝材料的研究[8-9],而采用全固废制备“零”水泥含量的固砷胶凝材料的研究尚未见报道。本文作者以矿渣、钢渣、脱硫石膏为原料制备胶凝材料(MSC),并将其与含砷尾砂混合制备胶结充填料协同固化砷。矿渣中含有大量的活性硅(铝)氧四面体,钢渣中含有硅酸盐、铝酸盐、铁铝酸盐、游离氧化钙、游离氧化镁、RO 相等氧化物类矿物,脱硫石膏的主要成分为CaSO4·2H2O。钢渣水化产生Ca(OH)2可以为体系提供Ca2+和OH-,OH-会破坏矿渣表面玻璃体的网络结构[10],使得其表面溶出大量铝氧四面体和硅氧四面体,这些活性的硅(铝)氧四面体与Ca2+和SO24-等发生反应生成钙矾石、C-S(A)-H 凝胶、类沸石相[11]等水化产物。砷可能参与水化反应生成难溶的砷酸盐[12],或者取代钙矾石中的S 原子的位置[13],也有可能被水化产物包裹、吸附[14],不仅可提高钢渣、矿渣、脱硫石膏等大宗工业固体废弃物的利用率,而且能处理含重金属的尾砂,对尾砂中的砷进行有效的固化处理,降低其溶出性能,减小其对环境的危害性。

1 试验原料

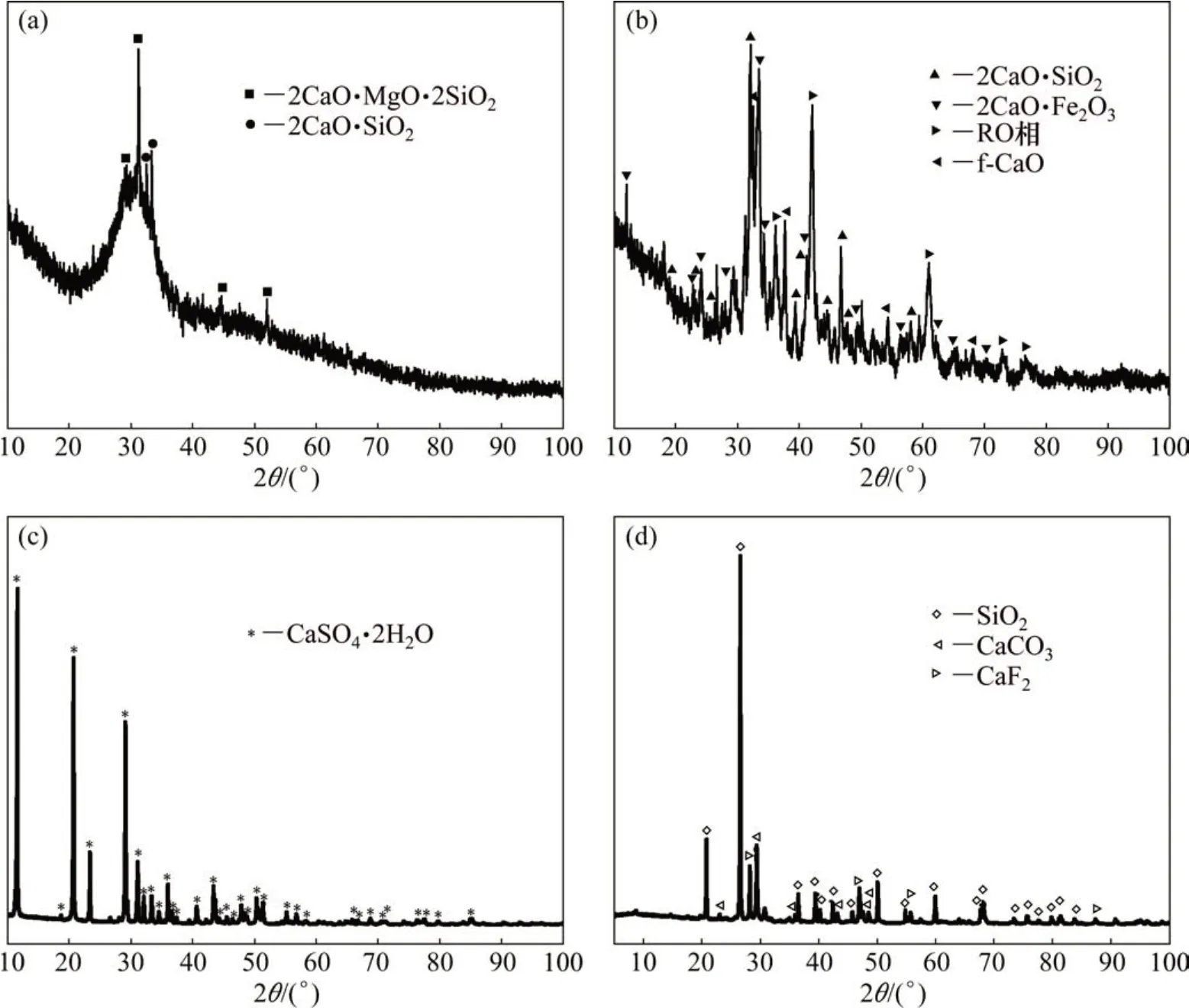

试验原料包括高炉炼铁产生的水淬矿渣、转炉钢渣、脱硫石膏、尾矿砂和外加剂。原料化学成分分析结果见表1,原料XRD分析结果见图1。

1)矿渣粉磨至比表面积435 m2/kg 备用。矿渣中除镁黄长石和硅酸二钙外无其他明显结晶相,主要为玻璃体。

2)钢渣粉磨至比表面积444 m2/kg 备用。钢渣中的主要物相有硅酸二钙、铁酸二钙、RO 相、游离氧化钙。

3)脱硫石膏粉磨至比表面积325 m2/kg 备用。脱硫石膏中的主要物相为二水硫酸钙。

4)尾矿砂。尾矿砂为广西某选矿厂铅锌矿尾矿,含砷0.11%,按HJ557—2009“固体废物浸出毒性浸出方法——水平振荡法”进行砷的毒性浸出试验,浸出液中砷的质量浓度为0.66 mg/L。尾砂中的主要成分有石英、方解石和萤石。

5) 外加剂。外加剂包括北京慕湖外加剂有限公司生产的PC减水剂。

表1 原料的化学成分(质量分数)Table 1 Chemical components of raw material %

2 试验方法

2.1 充填料试样的制备

将矿渣、钢渣和脱硫石膏按表2所示比例配制成MSC,按胶砂质量比(即MSC 与铅锌矿尾砂质量之比)1:4 添加尾矿砂,按料浆质量分数(MSC 和铅锌矿尾砂总质量占充填料总质量的比例)81%添加水,添加1%(占MSC 质量的比例)减水剂制成充填料浆。为模拟广西某地下高温矿井大体积充填的实际环境,试样的养护条件如下:覆膜温度为40°C,湿度为90%。拆模后,在相同条件下继续养护,测量其3,7 和28 d的抗压强度及砷的浸出质量浓度。抗压强度的测定参考GB/T 17671-1999“水泥胶砂强度检验方法(ISO 法)”。按照HJ557—2009“固体废物浸出毒性浸出方法——水平振荡法”进行砷的毒性浸出试验,釆用电感耦合等离子-原子发射光谱法(ICP-AES),测定浸出液中砷的质量浓度。

2.2 净浆试样的制备

为研究MSC 固砷的机理,避免尾矿砂对分析结果的影响,做净浆固砷试验。用分析纯Na3AsO4·12H2O代替含砷尾矿砂,AsO34-掺入量为MSC总质量的5%,矿渣、钢渣和脱硫石膏的质量分数分别为60%,30%和10%,水胶比为0.4,制备净浆固化体。同时将不含砷的空白样作为对照组,养护条件与充填料浆固化体的一致。

图1 原料XRD分析结果Fig.1 XRD patterns of raw materials

表2 MSC配比试验方案Table 2 Mixed ratio of metallurgical slag cementitious materials

3 实验结果分析与讨论

表3所示为充填料试样流动度、硬化体抗压强度和砷浸出质量浓度分析结果。膏体充填一般设定坍落度为150~250 mm[15],流动度达250 mm基本可以实现自流输送。各组试样流动度均能满足自流输送要求。随着钢渣掺量的增加,充填料硬化体抗压强度有减小的趋势。当MSC配比为M1时,充填料硬化体养护至28 d时抗压强度最高,为19.74 MPa;当MSC配比为M7时,充填料硬化体养护至28 d 时砷浸出质量浓度较低,为0.024 mg/L,与原尾矿砷浸出质量浓度(0.66 mg/L)相比,固化率达到96.4%。综合考虑固化体强度和砷浸出质量浓度,选择M3组配比进行净浆试验(即矿渣、钢渣、脱硫石膏的质量分数分别为60%,30%和10%)。净浆试样避免了尾矿砂的影响,有助于讨论矿渣-钢渣基胶凝材料固化AsO34-的机制。

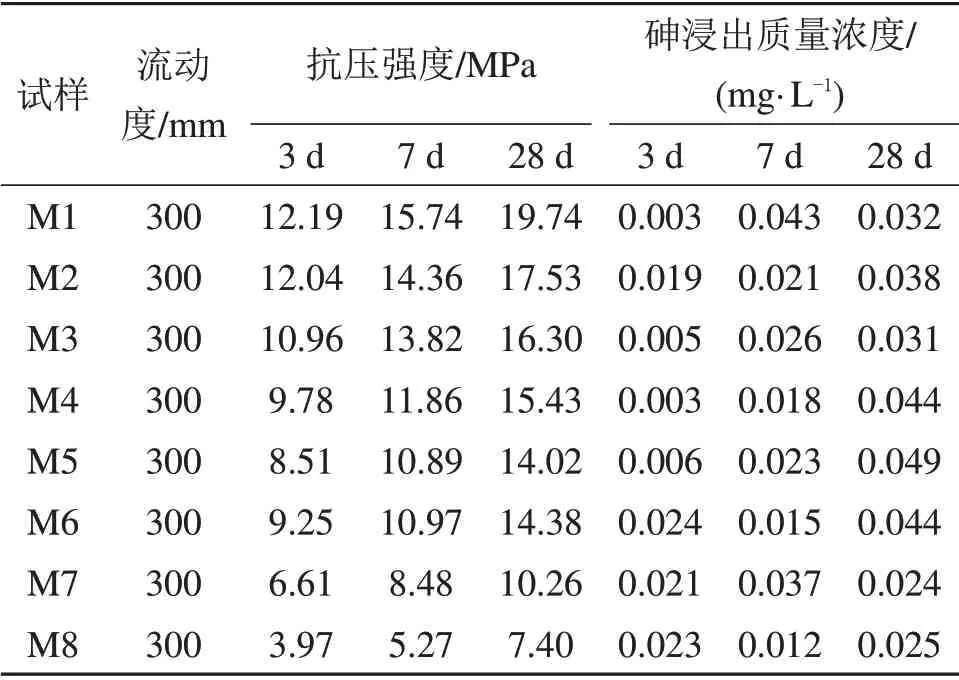

表3 充填料试样流动度、硬化体抗压强度和砷浸出质量浓度分析结果Table 3 Test results of fluidity,compressive strength and leaching concentration of arsenic of samples

4 固砷机理研究

4.1 XRD分析

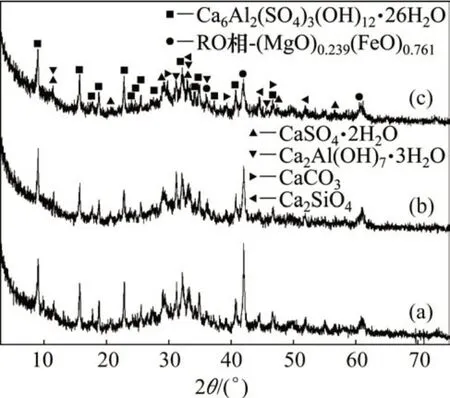

图2所示为MSC 空白样XRD 图谱。从图2可以看出:MSC 水化产物有钙矾石、水化铝酸钙、方解石,还有未反应完的石膏、RO 相和硅酸二钙。水化产物C-S-H 凝胶由于结晶性不强,故XRD 图谱中未分析出。随着养护时间的增加,作为激发剂的脱硫石膏的量减少,钙矾石的生成量逐渐增多,C2S逐渐水化成C-S-H凝胶,进一步填充胶结网络的空隙。

图2 MSC空白样XRD图谱Fig.2 XRD patterns of metallurgical slag cementitious material

图3所示为MSC固As(V)试样XRD图谱。从图3可以看出:MSC 固As(V)试样水化产物有水化铝酸钙、水化硫铝酸钙、四水合碱式砷酸钙(Ca4(OH)2(AsO4)2·4H2O),还有原料中未反应完全的RO相、硅酸二钙和二水石膏。与空白样不同的是,掺入含As(V)药剂后试样中未检测到钙矾石。根据SATISH[16]的研究,钙矾石表面吸附的砷酸根离子浓度若超出其可吸附能力,砷酸根离子会更倾向于与钙离子反应生成砷酸钙类沉淀,使得钙矾石的结构被破坏。掺入含As(V)药剂的试样中检测出了砷酸钙类化合物,即Ca4(OH)2(AsO4)2·4H2O,与前人的研究结论相吻合。根据朱义年等[17]的研究结果,Ca4(OH)2(AsO4)2·4H2O溶度积为10-27.49,溶解度较低。

综上所述,AsO-4与MSC 体系中的Ca2+和OH-发生反应生成溶解度极低的四水合碱式砷酸钙,从而被稳定固化。同时,由于AsO-4的大量存在,影响了MSC体系中钙矾石的生成。

图3 MSC固As(V)试样XRD图谱Fig.3 XRD patterns of metallurgical slag cementitious material with As(V)

4.2 IR分析

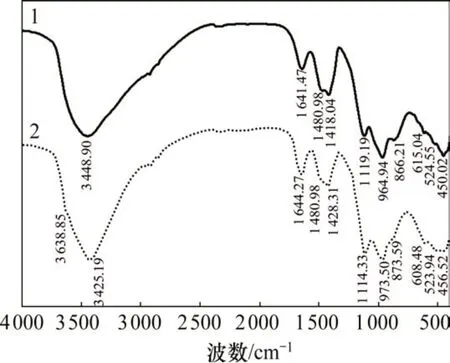

表4所示为IR分析图谱中各吸收峰分析结果,图4所示为MSC固As(V)试样和空白试样28 d龄期的IR图谱。从表4和图4可知:固As(V)试样中不含OH-的特征峰,说明AsO34-的存在会消耗大量的OH-,AsO34-与OH-和Ca2+发生反应,这与XRD分析结果吻合。1 110 cm-1附近为SO24-非对称伸缩振动的特征峰,固As(V)试样的此峰较空白样发生了偏移,因为固As(V)试样中未生成钙矾石而是其他水化硫铝酸钙矿物。MSC 空白试样中ν3SiO24-和ν2SiO24-的特征吸收峰在973 cm-1和456 cm-1处,而固As(V)试样中为波峰在964 cm-1和450 cm-1处,掺入AsO34-使得SiO24-的特征峰均向低波数方向偏移,说明AsO34-的存在影响了硅酸盐的结构,波数减小,说明Si—O键的键能减小。由于向体系中加入Na3AsO4,AsO34-倾向于与Ca2+反应生成溶解度较低的复盐,使得进入硅酸盐体系的阳离子发生变化,水化硅酸盐产物中Na+增多,Ca2+减少,有利于类沸石相(具有3个以上桥氧结构的非晶态硅(铝)网络体)的形成[25-27],Si—O 键的键能减小可能是因为生成了类沸石相。

表4 IR分析图谱中各吸收峰分析结果Table 4 Analysis results of each absorption peak in IR spectra

图4 MSC试样28 d龄期IR图谱Fig.4 IR spectra of metallurgical slag cementitious material for 28 d

综上所述,AsO34-与Ca2+和OH-反应生成溶解度较低的复盐,使得MSC 水化反应体系中Ca2+数量减少,进入硅氧网络中起到平衡电荷作用的Ca2+被Na+取代,有助于MSC 体系中类沸石相的产生。类沸石相中存在很多孔洞和孔道,有助于吸附As,且As可以取代类沸石相中的Al 或Si 原子的位置。这是由于As,Al 和Si 原子共价半径相近(As 0.119 nm,Al 0.121 nm,Si 0.111 nm[28]),并且都可以与氧形成四面体结构的阴离子,使得As可与C-S(A)-H凝胶或类沸石相中的Al和Si发生类质同象替换[29]。

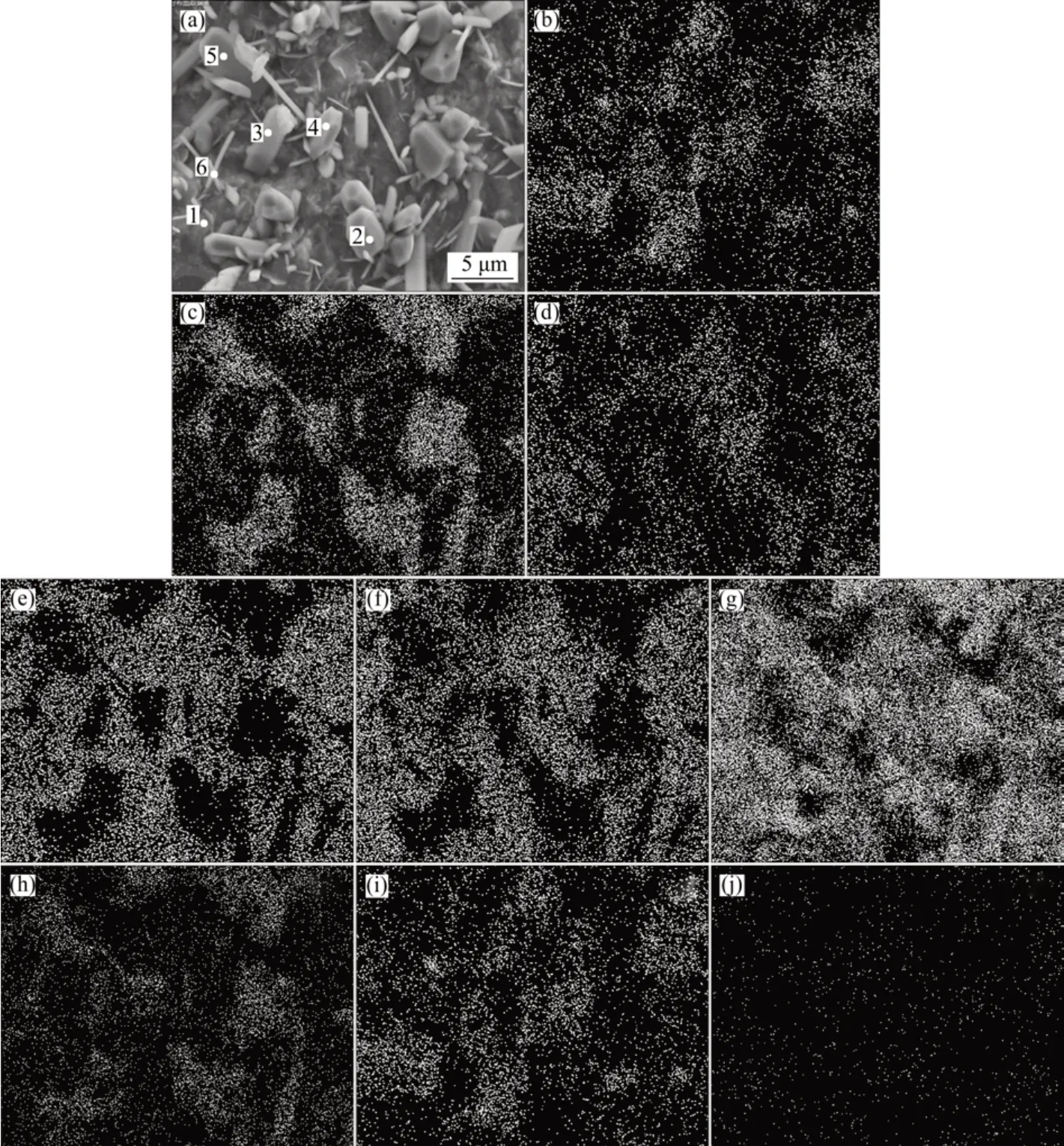

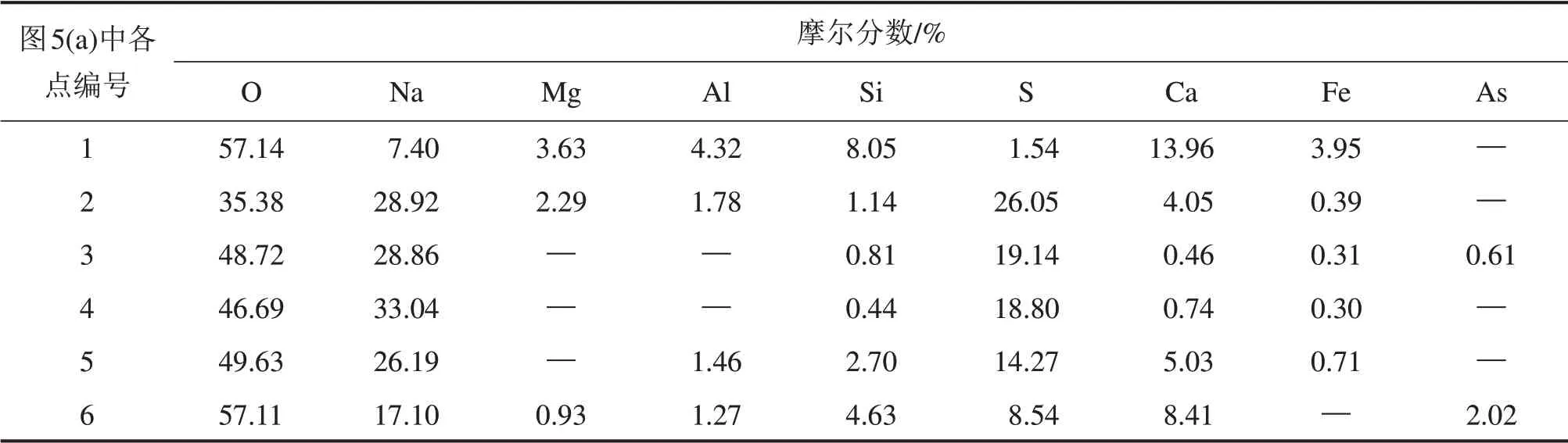

4.3 SEM-EDS分析

图5 MSC固As(V)试样SEM-EDS分析结果Fig.5 SEM-EDS analysis result of metallurgical slag cementitious material with As(V)

表5 图5(a)中各点成分分析结果Table 5 Component analysis result of point in Fig.5 (a)

图5所示为MSC 固As(V)试样SEM-EDS 分析结果,图5(a)所示为MSC固As(V)试样硬化体某区域放大图片,图5(b)~5(j)所示为该区域各元素分布图。从图5可以看出:Ca,Al 和Si 等元素的密度变化规律几乎相同,再结合表5中1号点的成分分析结果,重合的区域基本可以确定为水化产物C-S(A)-H 凝胶或类沸石相。As主要分布在Ca,Al和Si元素重合的区域,可能是通过类质同象替换进入凝胶或类沸石相的结构中代替Si 原子的位置,另外,被凝胶吸附包裹以及与体系中的Ca(OH)2反应生成砷酸钙沉淀之后被吸附包裹在凝胶中都可能成为As被固化的机制。Na和S 元素的密度变化规律较接近,结合表5中5 号点分析结果可知,图5(a)中2,3,4 和5 号点均为Na2SO4,即图5(a)中的棒状物质。这些区域有少部分As(3 号点检测出少量As,可能是Na2SO4与Na3AsO4的复盐类矿物(如砷钠明矾石等)。图5(a)中6 号点的成分分析结果表明:这些细长的棒状物质可能是钙矾石,但分析结果中Si 和Na 含量也不低,可能是由于棒状物质直径太小,分析时电子束也打到了周围的其他物质。6 号点检测到含量较高的As,但无法确定As具体存在的位置。

综上所述,As 主要分布在C-S(A)-H 凝胶和类沸石相中,还有少部分As 存在于Na2SO4与Na3AsO4形成的复盐类矿物中。

5 结论

1) 利用工业冶炼渣制备胶凝材料代替水泥,并与尾矿砂混合制备膏体充填材料。当矿渣、钢渣和脱硫石膏掺量分别为60%,30%和10%,胶砂质量比为1:4,减水剂添加量为1%,料浆质量分数为81%时,充填料试样流动度为300 mm,满足自流输送的要求。养护至28 d,充填料试样硬化体抗压强度为16.30 MPa,满足一般矿山对充填体的强度要求。砷浸出质量浓度为0.031 mg/L,与原尾矿砷的浸出质量浓度(0.66 mg/L)相比,固化率达到95.3%。

2) MSC 固As(V)的机理包括:As 进入C-S(A)-H凝胶或类沸石相中代替硅原子的位置从而被稳定固化;Ca(OH)2及Mg(OH)2与AsO34-发生反应生成含砷复盐沉淀;As 被水化产物C-S(A)-H 凝胶包裹、吸附;Na2SO4与Na3AsO4反应生成低溶解度含砷复盐类沉淀。

3)MSC 代替水泥做胶结剂能有效降低胶结剂成本,同时能大量利用堆存的工业废物,具有较高的经济价值和环境意义。MSC 还可用于固化重金属,对于Pb2+和Cd2+等二价重金属有很好的固化效果,对砷的固化效果有待提高,其长期固化性能需进一步研究。