炼焦煤选煤厂粗煤泥独立分选改造实现低介耗的工艺分析

2019-08-13黄健华

黄健华

(山西西山晋兴能源有限责任公司 斜沟煤矿选煤厂,山西 吕梁 033602)

在传统的炼焦煤选煤厂分选中,一般多用重介旋流器和浮选两大工艺环节来实现50~0 mm原煤全粒级分选,以0.5 mm筛孔的脱泥筛分开两个入选粒级,往往因脱泥效率较低,致使大量小于0.5 mm的煤泥在悬浮液系统中积累,使悬浮液粘度增加,进而恶化分选效果,增加介耗;受制于重介质旋流器分选下限的影响,粗粒煤泥往往得不到有效分选,导致了粗精煤泥灰分偏高,出现严重重介精煤背灰现象,难以实现精煤产率最大化。

随着粗煤泥分选装备不断升级且相继投入使用,比如螺旋分选机、水介质旋流器、干扰床分选机(TBS、CSS、TCS、TPS等),越来越多的传统炼焦煤选煤厂不断探索粗煤泥分选设备用于粗煤泥环节的改造,纷纷选择适合自身工艺及煤质特性的粗煤泥分选设备。通过对近年来国内外炼焦煤主流分选工艺的比较,通常将入洗原煤分为3个粒级范围分别分选,一般为50~1.0 mm混煤、1~0.25 mm粗煤泥,0.25~0 mm细煤泥,全厂设置重介选+粗煤泥选+浮选三个分选环节与之对应,形成全粒级高精度分选的先进生产工艺。

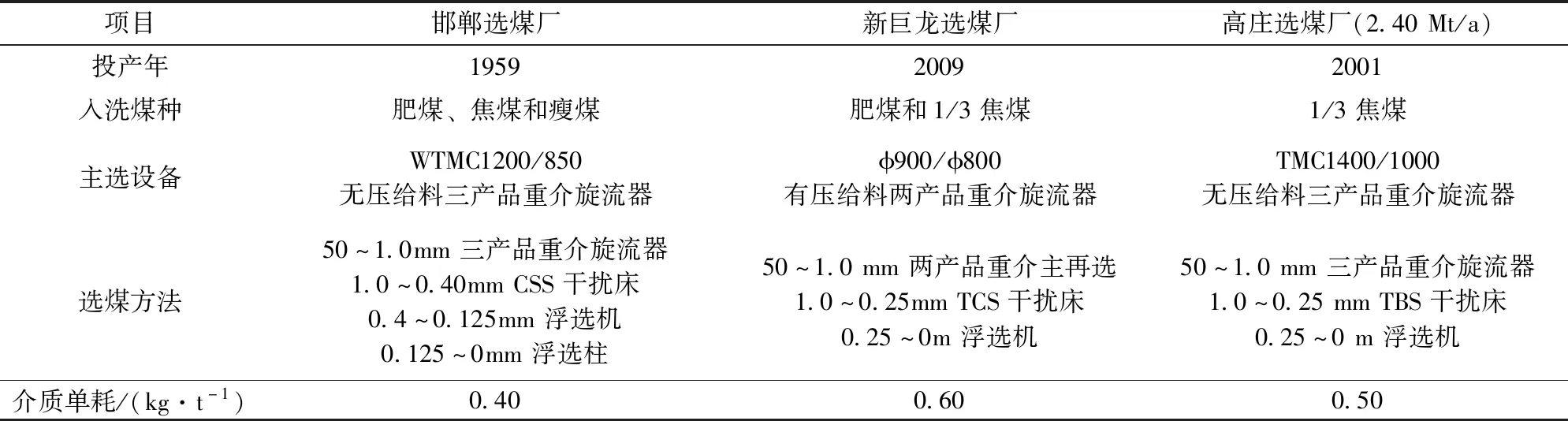

对于传统炼焦煤选煤厂,粗煤泥独立分选改造不仅填补重介选和浮选两大环节之间的粒级分选空白,而且改善了重介质旋流器的分选效果,提高了重介精煤产率和精煤质量,对降低介质消耗也起到了非常积极的作用。笔者对标考察了河北、山东等地三座先进标杆选煤厂,三厂均实现了0.6 kg/t以下的较低介耗,以下从工艺流程角度探讨粗煤泥独立分选改造对重介选煤厂介质单耗的影响。

1 应用粗煤泥独立分选的三厂基本情况

1.1 邯郸选煤厂

邯郸选煤厂隶属于河北冀中能源峰峰集团,是我国自行设计安装的第一座大型炼焦煤选煤厂,属矿区型炼焦煤选煤厂,入洗煤种以肥煤、焦煤和瘦煤为主,1959年12月建成投产。原设计入洗能力150万t/a,90年代末选煤工艺为跳汰粗选+重介精选+煤泥浮选。2011年进行重介扩容改造,形成了三产品无压重介选+CSS粗煤泥分选+二次分级浮选的四粒级工艺,核定生产能力为350万t/a。

1.2 新巨龙选煤厂

新巨龙选煤厂隶属于山东能源新汶矿业集团,属矿井型炼焦煤选煤厂,入洗煤种以肥煤和1/3焦煤为主,2009年11月与矿井同时投产。设计入洗能力600万t/a,设计工艺为毛煤动筛跳汰预排矸+原煤脱泥有压重介旋流器主再选+煤泥浮选。2016年12月完成TCS智能粗煤泥分选改造工程,2017 年进行浮选系统改造,开辟了多槽大流量机械搅拌式浮选机二次浮选工艺,实现了一次浮选和二次浮选的灵活转换,在行业内率先攻克了浮精背灰的难题,核定生产能力达到800万t/a。

1.3 高庄选煤厂

高庄选煤厂隶属于山东能源枣庄矿业集团,矿井型炼焦煤选煤厂,入洗煤种为1/3焦煤,2001年2月建成投产,原设计入洗能力为90万t/a,原设计工艺为混合跳汰粗选+重介精选+煤泥浮选。2004年6月将末精煤重介升级改造为不脱泥无压给料三产品重介质旋流器;2014年拆除原跳汰系统,改为预先脱泥三产品重介系统,增加TBS干扰床分选工艺,形成相互独立的90万t/a不脱泥重介系统和240万t/a脱泥重介系统,核定生产能力增至330万t/a。

1.4 三厂工艺方案

三座炼焦煤选煤厂工艺方案见表1。

表1 三座炼焦煤选煤厂工艺方案

2 选前脱泥与粗煤泥分选相结合工艺对介耗的影响

炼焦煤选煤厂选前脱泥环节中,本着对宝贵资源“吃干榨净”、最大限度回收精煤的原则,不会将原煤脱泥筛筛下水简单脱水回收掺入中煤,而一般都是先用小直径旋流器分级后,底流经弧形筛脱水后再返回重介旋流器分选。在实际生产过程中,弧形筛存在喂料不均匀,筛缝堵塞等问题,粗颗粒煤泥夹带细泥进入重介旋流器,破坏了重介悬浮液系统的稳定性,还降低了悬浮液分选密度,需依靠频繁分流提密度,导致磁铁矿粉大量损失;另一方面使部分小于0.25 mm的细粒级煤泥进入合格介质桶,既不能有效分选,又不能及时排出,在系统中循环浸泡,发生再泥化。由于细煤泥与介质的粘附,影响了透筛效果,导致产品带介多,选煤厂介耗居高不下。

三厂现行粗煤泥分选工艺流程中共同点在于:脱泥筛下煤泥水经过分级旋流器分级后,底流直接进入干扰床分选机分选,脱泥筛筛孔尺寸从0.5 mm增至1.0 mm,可极大改善脱泥效果;杜绝了预先脱除的煤泥再次进入重介分选系统,随着入选下限的提高,大直径重介质旋流器的分选性能得到最好发挥,为实现精煤产率最大化创造了极有利条件;重介质系统低煤泥运转,介质分流量减少,减少了介质在磁选尾矿中的损失,保证了磁选机入料稳定,入料浓度降低,磁选机回收净化效果达到最佳,实现了低介耗。邯郸选煤厂精煤磁选尾矿煤泥水经泵送至原煤脱泥筛,用于筛后冲水循环复用,对降低介质消耗也起了很好的作用。

对于邯郸和高庄选煤厂,粗煤泥分选环节与脱泥重介分选环节同步投入生产,脱介筛在设备选型相对富余,直径分别为1.2 m和1.4 m的三产品旋流器,后续使用4~5台脱介筛脱介,平均单台过煤量少,筛面料层薄,喷水易打透,表面脱介效果好,介质消耗可降至最低。邯郸选煤厂于2011年以预先脱泥无压三产品重介旋流器+CSS分选工艺代替原有的跳汰粗选+重介精选工艺,改造前介耗为1.30~1.50 kg/t,改造完成后降低到0.40 kg/t,降耗效果显著;高庄选煤厂原有的0.90 Mt/a不脱泥三产品重介系统和2014年新建的2.40 Mt/a脱泥重介系统同步生产,前者介耗为0.80 kg/t,后者为0.50 kg/t,选前脱泥与粗煤泥独立分选的工艺使高庄选煤厂介质单耗明显降低。

新巨龙选煤厂于2016年增加了粗煤泥独立分选环节,另外还采取了磁选机滚筒水淋、脱介筛分流箱改造以及固定筛 、脱介筛合格介质段筛板由原来的0.5 mm改为0.75 mm等有效对策,介耗由原先的1.35 kg/t降低到0.6 kg/t左右。

3 结 语

炼焦煤选煤厂粗煤泥单独分选工艺改造的作用主要在于给重介系统减负,提高重介分选下限,降低重介悬浮液中的煤泥含量,减少分流量,提高磁选机回收性能,进而降低介耗。当然,工艺流程合理顺畅,只是实现低介耗的基础,关键在于加强现场管理,从降低技术介耗和管理介耗两个方面着手,从设备管理 、磁铁矿粉入厂质量和添加环节、岗位操作水平、脱介筛脱泥筛筛板管理、喷水布置方式和强度等处采取措施,方可达到降耗增效的目的。