电机可靠性测试试验分析与设计

2019-08-12黄佩佳丁蓉李朵朵

黄佩佳,丁蓉,李朵朵

(1.上电器科学研究所(集团)有限公司,上海200063;2.上海电子信息职业技术学院通信与信息工程学院,上海201411)

0 引言

电机作为国民经济生产中所需的重要部件,大量的应用于冶金、机加工等工业用电环节以及水利、风力等电力领域,同时电机也是家用用电设备的重要驱动设备,包括风扇、洗衣机、空调压缩机等都由电机作为电能转换的重要部件。根据统计,全社会用电总量中超过半数的部分都由电机产生,约占64%。由此可见,电机的质量和社会民生关系密切,因此,检测作为对电机质量把控的主要方法,其作用十分重要。

电机作为工业和家用领域的主要驱动部件,多数的应用场景都涉及长时间的连续运行,其负载情况、环境情况、电源情况都会随着使用的场景、气候、操作人员的习惯、实际的工况等而不断地变化;温度过高、过低,湿度过大,电压不稳、负载连续变化、频繁启停都会影响电机的可靠运行,一旦故障,轻则停机停产,重则“机毁人亡”,造成重大安全事故,对国民经济造成影响,尤其是大型用电场所,如风电、水利等场景,每次运行周期可能长达一年甚至更长,对电机的可靠运行要求非常重要,传统的电机检测是通过电脑模拟仿真的方法对电机在长期运行的过程中可能遭受的各种情况进行模拟,对电机的寿命进行估算,从而制定一套检修周期,保证电机的可靠运行;这种方法能够较大幅度的节约检测时间以及成本,但纯粹通过电脑的估算,对实际的使用情况可能产生遗漏,因此,仿真多应用于产品的设计阶段,实际生产后,还需根据实际使用的情况以及相关的标准,制定一套合适的试验方案,对电机在实际使用中的情况进行模拟,通过实验的方法对设计值进行验证。从安全、性能等方面进行验证。

此外,对于部分特殊的用电设备,其十分重视可靠运行,因此,除考虑通过试验模拟实际工况下的运行情况,估算可靠工作周期外,还应当通过长期特殊工况的模拟,还原电机可能造成的可靠失效现象,对长期运行数据进行分析,建立该电机的运行数据库,对电机可能发生的失效进行预警,防止电机突然失效造成的重大经济或人身损失。

1 项目需求分析

1.1 传统电机性能测试台架方案

传统的电机试验,一般分为安全性试验以及性能试验两类,安全性试验通常关注电机的绝缘性能、接地性能以及温升等可能引发安全事故的性能指标,性能试验通常关注电机的启动性能、过载性能、抗冲击性能以及效率等电机的能力指标,除此以外,还有针对应用于特殊环境下的专用电机的环境试验,一般指将被试电机置于高温、低温、高湿、盐雾、高海拔等的极端环境下的安全性试验以及性能试验。

传统的电机试验,负载设备一般选配一台带载能力为被试电机2~3 倍的电机作为陪试设备,该电机一般采用直流电机或交流电机,由于传统电机试验台架主要进行电机的性能试验,因此,对设备的控制能力、仪表的精度等方面要求较高,同时台架的整体体积也比较庞大。对于需要长期运行的可靠性试验,使用传统的电机试验台架,成本、场地、人力的要求都较高,有“杀鸡用牛刀”的困境;此外,由于可靠性试验不但有较长的试验周期,同时也对试验环境有着特殊的需求,高温、高湿等,由于传统试验台架的局限性,进行电机可靠性试验的同时,整个测试台架包括陪试的负载电机、传感器在内的多个部件都长期处于高温、高湿等的环境下,容易对试验设备造成较高的折损,容易造成试验成本居高不下。

因此,为了节约人力与物力,极大地利用现代软件的智能代替人工,开发一套全新的集测试、控制、数据记录采集、故障处理等多功能的智能化试验软件测试系统,替代原有老旧的以人工控制为主的测试系统,以减少试验所需的人力,提升试验效率,改善试验条件,提升试验质量。

1.2 无负载性能测试方案

测定电机耐久性性能时,如果模拟实际的运行情况需要大量的时间,会造成大量测试设备和仪器的长期占用,对实验室的正常运营产生影响。根据测试标准和企业提供的测试需求制定无负载性能测试方案。可采用频繁启停的方法,使电机相关部件运行在接近甚至超过正常工作温度以及功率的情况下,模拟电机在实际运行中的工作情况,避免试验对负载设备的长期占用情况,测试方案如下:

上位机通过串口通讯方式/LAN 口通讯方式连接PLC,通过PLC 发出继电器通断指令,使6 台被测电机轮流按照测试工程师设置的运转周期运转。设置每台设备运转时间为30s(时间可调),设备与设备之间间隔为5s(时间可调),一轮运行结束后,间隔300s(时间可调)重复进行下一轮的运转。设备循环次数可以设置,并且当程序异常退出或者主动关闭时,试验相关参数(例如:每台运行时间、间隔时间、运行周期、周期间隔、剩余次数等)会被记录并保存,并且下次运行时,可以选择从头开始或者接着上次的参数设置继续运转。

控制设备运转的同时,也在不断的读取观测数据-温度值。当温度超过一定范围,就会报警,提醒测试工程师电机可能出现故障。

1.3 带负载性能测试方案

根据测试标准和企业提供的测试需求制定了两套带负载性能测试方案。被测对象为4 台测试电机。

方案一:陪试机选择为磁粉制动器。磁粉制动器相较于普通的交流或直流陪试电机系统,其结构简单,控制便捷,成本也较低,能大幅简化系统搭建的难度,同时,其简单的系统结构也能保证在运转中的可靠性,十分适用于需要长期稳定运行的可靠性试验。

方案二:被测电机分为两组,每组2 台被测电机。一台作为被测电机,一台作为陪试电机,再接入变频器组成一套测试系统,这样总共有两组测试系统。

对比两种方案,方案一结构简单,可靠性较高,但磁粉制动器本身特性为采用热散耗的方式将被试电机产生的机械能消耗,对电能的消耗较大,虽然试验系统构建成本较低,但电能方面的运行成本较大,与绿色环保的可持续发展理念有悖;而方案二采用变频器馈电的方式对电能进行回收,综合回馈效率能达到60%以上,能大幅节省试验过程中的电能消耗,对需要长期运行的可靠性试验,其综合经济指标会远胜采用类似方案一中的磁粉制动器或其他简易的加载方式。同时,由于采用了两台同型号电机“馈电——电动”的加载方式,节约了采用专用负载陪试电机的方式对负载仪器设备的损耗和长期占用,具有“2.2 无负载性能测试方案”的节约负载设备占用优点的同时能让测试更接近真实使用情况,使试验的结果更真实地反映实际使用情况。传感器方面,采用近年开始逐步发展起来的法兰式传感器,替代传统的机座式传感器,法兰式传感器俗称“非接触式”传感器,该类传感器没有传统的机座式传感器的轴承结构,整个传感器通过陪试电机(即负载机)以及被试电机的出轴进行支撑,整个测试仪器“悬浮”与测试系统的固定底座之上,通过电磁信号进行转矩转速的无线传输,避免了传统机座式传感器在使用过程中的主要损耗——轴承,同时精度能达到0.2级及以上,对信号的抗干扰能力也较强,能够应用于各类工况;负载设备方面,采用与被试电机相同的电机进行试验系统的搭建。该测试方案能够改变传统的测试方法只对单台设备进行测试,能够同时进行同一型号电机的两种工况的模拟,减少试验设备的损耗的同时还能提升试验时间。并且,配上特定的软件设计,能够节省大部分的测试人力,并且在一套测试系统中,能够同时完成两台被测电机的性能测试,在保证测试效果,也极大程度上节省了测试时间。测试软件设计大致如无负载性能测试。

2 软件设计

2.1 语言选择

本次设计主要采用C#语言,开发工具选择Microsoft Visual Studio Professional 2017,开发环境为Microsoft.NET Framework,版本号为v4.0.30319。采用C#编程语言,是因为C#在带来对应用程序的快速开发能力的同时,并完美的保留住C 与C++所具备的各种特性。它忠实地继承了C 和C++的优点。其功能强大,简单易用,快速开发,面向对象,能够满足测试软件的开发需求,降低了整体开发成本,后期可开发的空间也很大,也能很好地降低测试人员的成本。

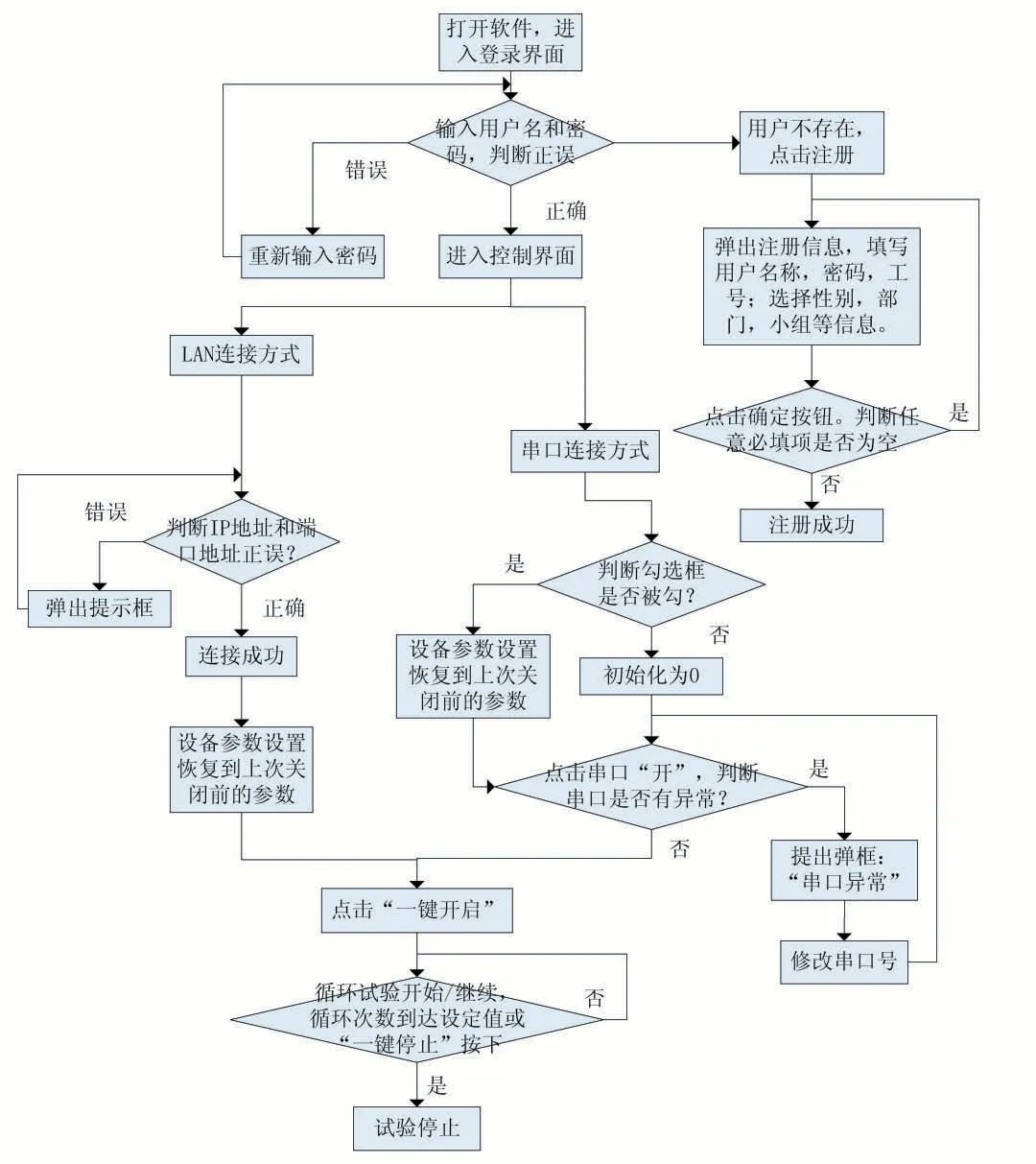

2.2 软件设计流程图

首先打开软件,进入到登录界面。如果用户已经注册过,直接输入用户名和密码即可登录,用户名或密码错误,会相应提示;如果用户没有注册过,提示先注册。进入控制界面后,选择通讯方式。通讯方式分为两种:LAN 口连接和串口连接[1]。

选择串口连接方式,勾选框是选中状态时,读取上次关闭前的参数设置和运转情况;勾选框未选中状态,所有设置均为初始化状态。串口可以自动搜索当前可用的串口号,点击连接,不成功提示串口通讯失败;如若串口号和频率设置都没有问题,则连接成功。

选择LAN 口连接方式,先设计好设备的IP 地址和端口号,设置好本机IP 地址,点击连接,如果远程PLC为开启状态,连接成功;如果IP 地址或端口号错误,或PLC 为关闭状态,则弹出提示。LAN 口连接方式下,是自动读取记录上次关闭前的参数设置和运转情况。

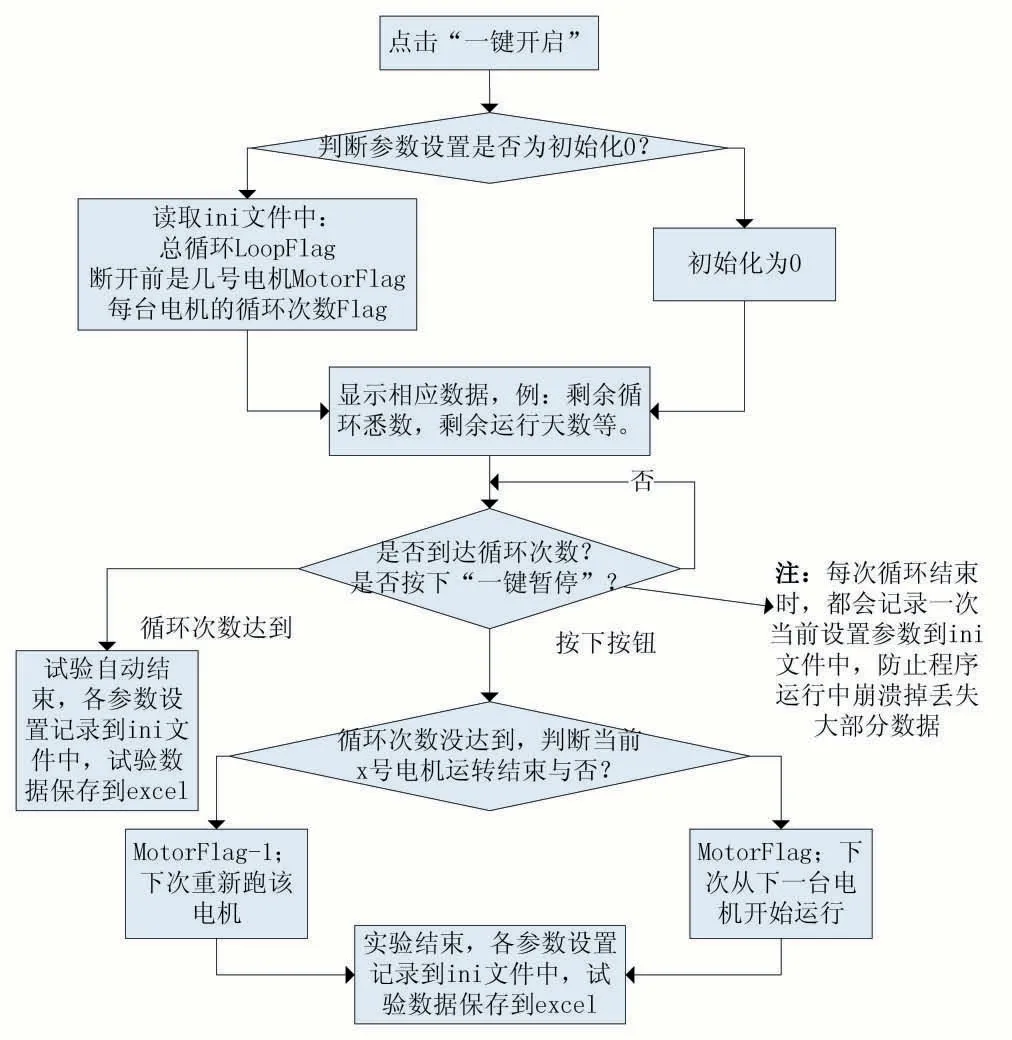

连接成功后,点击一键开启,软件开始运转,设备接受指令开始运转。循环次数到或者点击一键关闭后,软件停止运转,设备停止运转。软件流程图如图1所示。

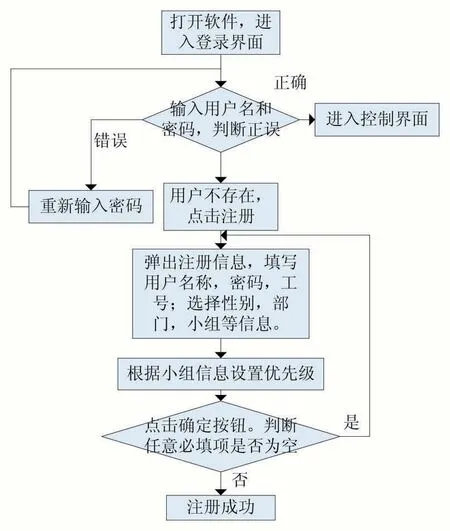

2.3 登录和注册

一般测试项目可能需要并行进行,也就是一台电脑完成不同测试项目的控制。而测试工程师较多,一不留神可能会误操作导致试验产生错误。因此需要分出测试工程师的权限,防止误操作耽误了实验,导致实验进程受到影响。

图1 软件流程图

图2 登录与注册流程图

这里优先级的筛选方式设置为“所在小组”。

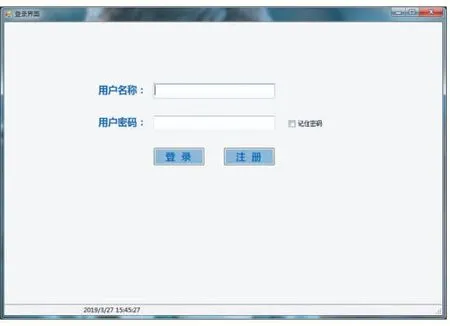

图3 为登录界面。任意一个文本框为空都会提示,注册界面也一样。

图3 登录界面

图4 注册界面

点击图4 中的“注册”按钮:弹出图4 红框中的注册信息,填写6 项基本信息后,点击确定,成功录入员工信息,进入到下一个界面。

2.4 软件控制界面

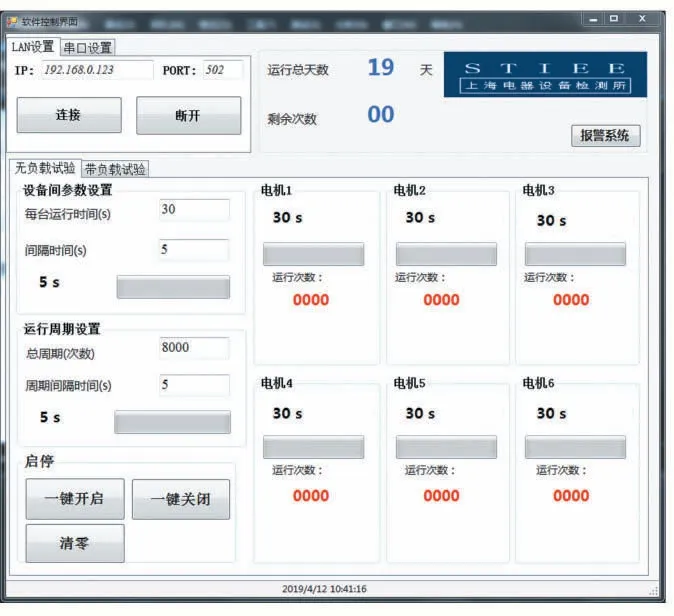

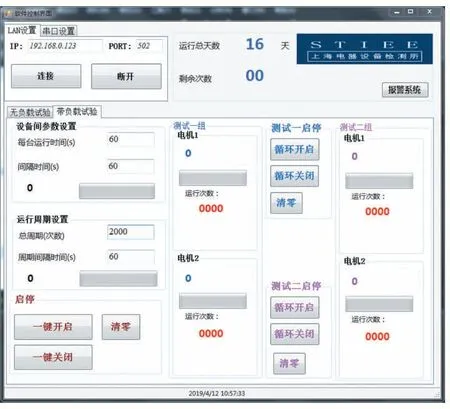

图5 是进入软件控制界面的默认界面。该界面上显示了当前的各电机的运行状态、时间、以及运行次数,通过该界面,试验人员能够对被试的电机设备的启动、停止进行操作,同时,也能对电机的运行时间、间隔时间、周期次数等进行设置。界面第二块分为两个实验操作。一个是无负载试验的控制界面,一个是带负载试验的控制界面,这两个软件的控制逻辑大致是一样,下面会具体分析。

右上角是运行总天数和循环剩余次数。运行总天数根据设置的运行时间和运行次数等自动推算出来,根据设置参数的改变自动改变;剩余次数根据设置的循环次数每次倒数显示。

2.5 通讯设置

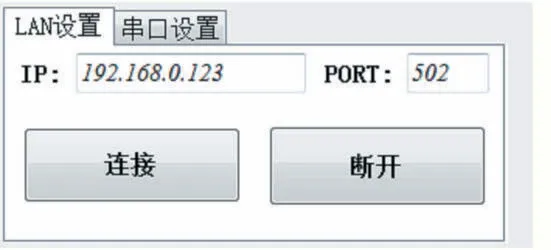

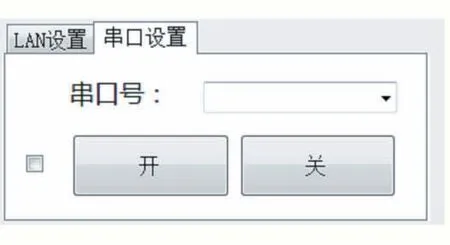

根据通讯的硬件连接方式,选择软件方式。图6为LAN 口设置,图7 为串口设置。

图5 无负载控制界面

图6 LAN设置

图7 串口设置

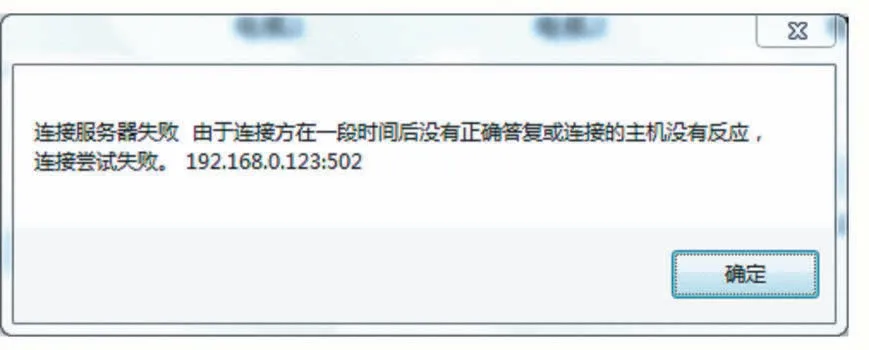

(1)LAN 连接:事先设定好PLC 的IP 地址和端口号,并输入到对应的文本框中,点击图7 连接,连接成功后会在界面底端状态栏显示连接成功。

如果连接失败,则会弹出如下图8 对话框。

图8 连接失败

(2)串口连接:选择串口方式连接时,会自动扫描串口号。如果当前没有串口会提醒检查串口。如下图9 所示。点击开,连接成功后会在界面底端状态栏显示连接成功。

图9 扫描失败

2.6 各参数设置

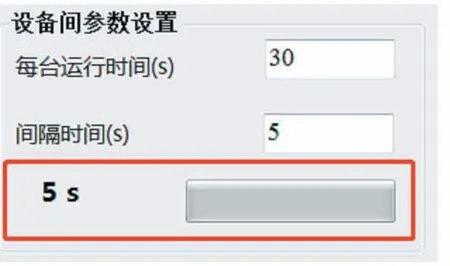

在图10 中,“一键开启”按钮按下之前,以上两个时间都可以设置。一旦设备运转起来,时间参数则不可调。每台运行时间(s):每台电机运转时间。间隔时间(s):设备与设备之间需要一个短暂的休息时间。

图10 设备见参数设置

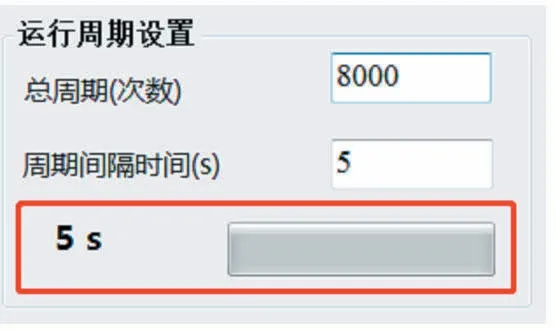

在图11 中,“一键开启”按钮按下之前,以上两个时间都可以设置。一旦设备运转起来,时间参数则不可调。总周期(次数):循环次数的设置。周期间隔时间(s):每轮循环之间的间隔时间。

图11 运行周期设置

为了让测试人员直观的看到测试进度,两处的间隔时间都加了一个倒计时和倒计时进度条。

2.7 设备运转

以往均是测试人员针对对应被测电机点击开启或关闭,而这对于电机对拖试验来说,特别耗费人力,需要人员不断的计时并且及时按下开启或者停止按钮。很显然这样的实验中,不可能采用人员计时的办法。因此需要做一个根据设置的时间自动开启和停止被指定测试的电机。

(1)无负载试验

无负载试验的设备运转的流程图如图12 所示。

图12 运转流程图

在图5 无负载试验软件控制界面中,在左下角是设备运行指令。设备运转点击一键开启,设备开始运转,运行次数开始计数,各电机根据进度显示进度条等信息。点击一键关闭,设备停止运转,设备运行的所有参数设置,运行状态等信息自动写入系统ini 文件之中。点击清零,所有参数设置和运行状态被初始化。

(2)带负载试验

在图13 中带负载实验的软件界面中,因为将试验分为两套系统,且两套系统互不相干,所以在开关上设计了两套:一套是可以同时给测试一组和二组发送设备启停信号;一组是将开关分开,独立成两个启停分别控制测试一组和二组。这样设计有利于测试人员自行选择是哪种测试方法。

测试逻辑与无负载试验一致。因为两台设备的测试时间逻辑是一致的,因此两套测试公用一套参数设置。

图13 带负载控制界面

2.8 报警系统

在软件控制界面的倒计时下面,有一个按钮,点击可以进入报警系统。如图14 所示。

图14 报警系统界面

电机耐久性实验中,其中选取温度参数作为报警系统的参考值[2]。数据采集是通过串口通讯与设备连接,连接方式与前面提及的串口一致,这里不再赘述。

数据接受设置模块可以设计采集频率,调零按钮是给设备进行校准用。当串口打开后,点击采集模块的开始按钮,设备开始接受温度数据,根据采集频率不断刷新数据显示。在系统中也设置了数据保存模块,以防万一测试工程师需要查看采集到的温度,保存成Excel 文件后,可以根据需要一键打开文件。

报警模块的实现与报警温度设置和自动断开温度设置相关。温度参数与轴承温度和机壳温度两个参数相关。测试工程师可以根据不同项目选择两个温度的限值,默认为:当轴承温度高于70°C 或机壳温度高于60°C 时,数据显示处的报警灯亮红,并且报警器开始响,提醒测试人员查看;当轴承温度或机壳温度高于90°C 时,自动断开被测电机的继电器,断开测试,数据显示处的报警灯亮红,并且报警器开始响,提醒测试人员。

3 实际应用

3.1 实际无负载试验测试项目

按照客户需求运行无负载测试试验19 天,试验结束后反响挺好,并且正常结束,运行过程中没有遇到中途自动闪退的过程。如下图15 实际运行状态所示。根据客户要求,测试工程师设置每台电机运行时间为30s,电机与电机之间间隔5s,每次循环之间间隔5s。并且运行中不断调整运行时间,运行周期等以测试电机的耐久性。

图15 实际运行状态

3.2 结论

实际项目完成后,根据试验项目的需求对软件进行评价。

从软件性能上来讲,软件运行中,没有出现系统崩溃的情况,软件在运行的19 天之内没有出现任何问题;软件在调试过程中,也能正常按照逻辑设想正常调试。

从软件界面上来讲,对于实验人员来说,界面越简洁明了,越方便操作越好。在界面上简化了电机运行操作,直接选择一键开启,一键关闭,其他复杂的操作由程序内部完成,极大地节俭了培训的时间。

从事业部成本上来讲,节省了不少测试时间和测试人力,保证客户测试效果的同时,极大地降低了测试成本,为测试单位带来不小的收益。

3.3 后续的开发

方向一:性能测试中包含其他种类的测试,其中会需要曲线分析,后续软件开发当中会加入曲线分析功能,能够节省测试人员的分析过程。

方向二:虽然近期实验室对于电机对拖的实验需求上升,但最终还是以常规的电机测试为主要测试项目。如果测试软件过多会让实验人员感觉不方便,以后的软件开发中考虑将集中电机测试软件,能够一套软件完成不同项目,极大方便了测试工程师的使用。

4 结语

本文给出了基于传统电机试验测试台架的方案提出改进的测试方案,并利用C#语言编程实现了该方案下的测试系统,该算法可用于解决实际工作中的很多相关问题,对于实验室后续发展有很大的帮助,具有一定的实际意义。用C#语言实现的测试系统不仅界面简洁大方,利于测试工程师理解与应用,也极大地简化了开发人员的开发过程,降低了开发成本,为企业节省了很多开支。