特殊岩土地层注浆加固技术研究

2019-08-08高清海

高 清 海

(中国铁路设计集团有限公司,天津 300308)

随着我国基础设施建设步伐的加快推进,地基处理技术也有了极大的提高。由于海相沉积,湖相沉积等形成的地层含有腐殖质,有机质等成分较多,地层厚度大,且具有粘聚力差,不易固结等特点,在此地基上修建建筑物,需要对地基进行加固,以减少地基的沉降,增加地基土的摩擦力和承载能力,因此,对于松散软弱地基土的加固技术研究成为了目前地基处理的一个重要方面。采用注浆技术加固地层有着广泛的应用前景,尤其是在地下工程的开挖、松散软弱地基加固等方面经常采用。由于海相沉积的第四系地层的特殊性,采取注浆方式在一定范围内进行地基加固,是一种比较适合的地基处理措施,但经验比较欠缺。另外,注浆材料选取,注浆压力,浆液的配合比等直接影响加固半径,效果和地基处理成本。本文以某地区海相沉积地层特大桥桩基础工程为例,对注浆加固地基技术进行研究,为类似地层地基处理提供参考。

1 注浆加固目的及原理

1.1 注浆技术的概念

注浆技术,就是将具有充填胶结性能的材料配成浆液,以泵压为动力源,用注浆设备通过注浆管将其注入到地层,浆液以渗透、填充、劈裂和挤密等方式扩散,赶走土颗粒间或岩体裂隙中的水分和空气后占据其位置,由于浆液的凝结,硬化,将原来松散的土粒或裂隙胶结成一个整体,形成一个结构新,强度大,防水抗渗性能高和化学稳定性良好的“结石体”,达到对地层加固或堵水的目的,以达到改善受注地层的水文地质和工程地质条件,使得经过注浆改造的区域具有良好的工程施工条件。

1.2 加固技术及原理

钻孔压密注浆是采用机械钻孔至需固结地层内,下入注浆导管后,通过髙压泵将水泥浆液泵送压入地下,水泥浆在压力作用下,沿地层孔隙(裂隙)流动,达到扩散充填和后期固化胶结,有效提髙地基土的承载力。

有关研究表明,在注浆压力的作用下,将粘稠的浆液注入加固对象所形成的浆泡体,会使加固对象中产生极其复杂的应力体系,浆泡面附近虽因受扰动在密度特征方面没有明显的增加,但距浆泡体一定范围内均能受到明显的加固。根据上述原理,通过采用压密注浆手段,在被加固体周边形成浆泡体,能够使周边的土体得到有效的加固,不仅能够有效地使软弱层得到充填和加固,也使基础下部地层的承载能力得以增强,进而达到控制桥面沉降的目的。

2 注浆加固技术在某特大桥中的应用

2.1 工程概况

某工程特大桥位于河流入海口,前期勘察资料显示,该处地层特征为:第四系海相沉积层,主要为砂砾石地层,含有大量贝壳,腐殖质等有机质,少量粘性土,土工试验揭示,地层孔隙大,孔隙率高,压缩系数大,粘聚力小。桥梁大跨主墩基础结构采用直径2 m钻孔灌注桩,摩擦桩,桩长85 m~100 m不等,在钻孔桩基础施工过程中,成孔困难,塌孔严重,导致桩基础施工无法进行,有可能延误工期。

根据现场施工渣样,地勘钻孔情况,参考类似工程经验,综合分析后,认为该地层细颗粒含量少,粘聚力差,孔隙大易漏浆,属易塌土层,钻进过程存在较大漏浆及塌孔风险,成孔困难,周期长。基础成孔后及灌注前易造成孔底沉渣过厚,桩基夹泥甚至断桩的质量事故,因此桩基础施工前需采取必要的措施,防止坍孔、断桩等严重质量问题的发生。

经方案比选,决定对该地层采取注浆固结处理后,再进行基础桩基施工的总体方案。注浆原材料采用水泥、水玻璃和水。

2.2 注浆加固配合比设计和优化

设计稠度按实做配比确定,根据设计方案,施工工艺等进行配合比设计,保证工作性能等满足相关标准及现场施工要求,且经济合理(注浆效果进行现场验证,达到地层基本固结,能防止钻孔桩施工时坍孔即可)。

1)根据设计方案及规范对净浆配合比强度,水胶比,工作性能进行配合比设计。

a.水灰比。

根据经验及试拌确定,水胶比选择0.7,单浆液理论容重为1 660 kg/m3。

计算每立方米单浆液的材料用量:

W∶C=0.7;W=683 kg/m3;C=976 kg/m3;ρ=1 660 kg/m3。

b.确定水玻璃用量。

经测定,该水玻璃为36 Be′,密度1.40 g/cm3,由多次试拌得出,水泥浆(单浆液)水玻璃体积为水泥浆(单浆液)0.64%时,胶凝时间最长,而且强度最佳,此时水玻璃质量为90 kg/m3。

c.确定净浆(双浆液)所用材料重量比。

通过以上计算,重量配合比为:

mco∶mwo∶mSo=976∶683∶90=1∶0.70∶0.09。

2)参数调整优化。

a.多种配合比对照。

根据经验及试拌确定,以W/C=0.7水胶比为基准配合比,调整水胶比,增加或减少梯度为0.1,用水及水玻璃量与基准配合比相同,得出另外两个配合比W/C=0.6,W/C=0.8。多种配合比对照情况如表1所示。

表1 多种配合比对照表

b.调整后配合比试拌材料用量(2 L)。

多种配合比试拌材料用料对照情况如表2所示。

表2 多种配合比试拌材料用量对照表 kg

c.水泥浆体配合比性能测试。

下面分别从配合比稠度试验,配合比自由泌水率试验,配合比的力学性能检测三个方面对水泥浆体配合比的性能进行测试。

配合比稠度试验:

配合比稠度试验结果如表3所示。

表3 稠度试验统计表 s

配合比自由泌水率试验:

配合比自由泌水率统计表如表4所示。

表4 自由泌水率统计表

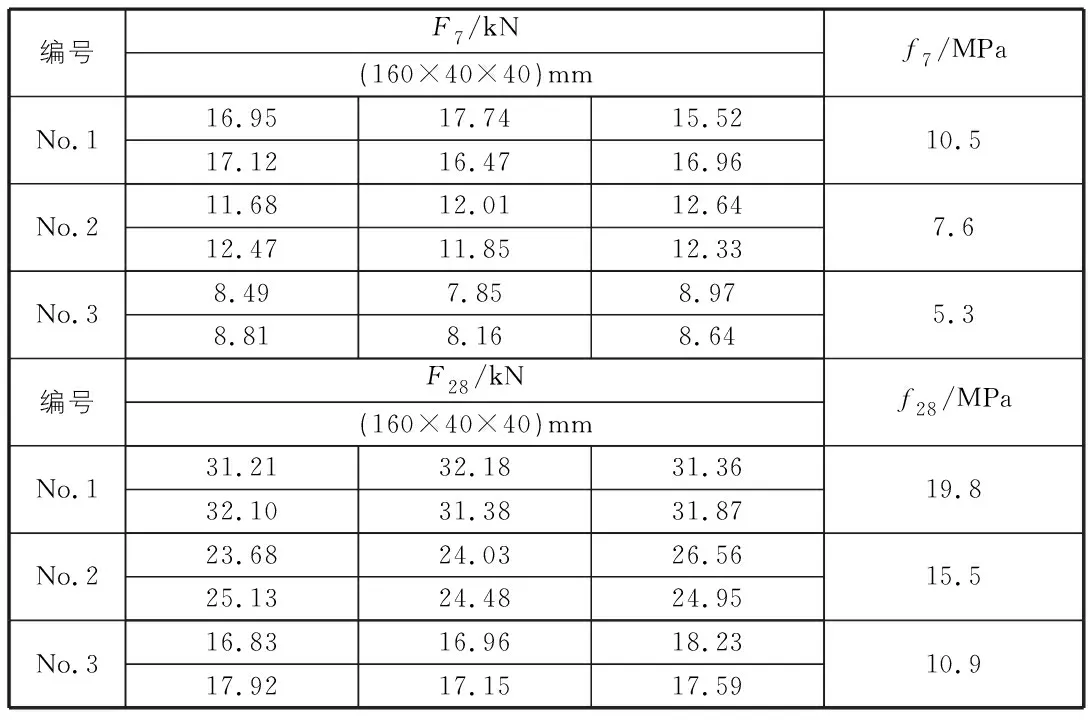

配合比的力学性能检测汇总表:

配合比的力学性能检测表和体能检测表如表5,表6所示。

表5 配合比的力学性能检测汇总表

根据表1~表4的测试结果统计可以看出,编号No.3的稠度(14 s~18 s),泌水率(0)均不符合规范要求。根据表5,表6中的拌合物性能及力学性能检测结果分析,考虑浆体的稠度,泌水率,工程使用条件以及经济性,编号No.2的拌合物最为理想,因此选择编号No.2的理论配合比,用于此地层的注浆加固施工。

表6 水泥浆体性能测试汇总表

2.3 注浆加固效果现场验证比选

2.3.1 注浆压力的优化比选

注浆采用XY-1型地质钻机,SGB6-10注浆泵,根据地质实际情况和注浆验证。注浆压力小于3 MPa时,注浆压力较小,注浆速度慢,注浆影响半径较小,根据实际验证效果,影响半径在0.5 m~1 m,钻孔布置较密,钻孔工程量较大,达不到预期的注浆效果;当注浆压力3 MPa~3.5 MPa时,压力适中,注浆影响半径约2 m,注浆速度合适,注浆效果较好(详见后续取芯验证);因该土层孔隙率较大,浆液相对容易流失,实际注浆压力达到或超过3.5 MPa,大量浆液会通过圆砾土层缝隙流失,造成浪费。因此,实际注浆时,注浆压力达到3.5 MPa是结束注浆的标识。

2.3.2 验证不同扩散半径下注浆效果

为了验证实际注浆效果,确定加固范围,达到预期加固效果,在3 MPa~3.5 MPa注浆压力下进行注浆,取芯验证不同扩散半径下的注浆效果,进而确定注浆孔位布置和钻孔数量。

1)扩散半径1 m处。

在距离注浆孔位1 m位置进行钻孔取芯,取芯过程钻进困难,取芯渣样强度过强,按照此扩散半径注浆,注浆孔整体布置密度大,数量多,注浆材料用量大,总体费用大。

2)扩散半径1.5 m处。

在距离注浆孔位1.5 m位置进行钻孔取芯,取芯过程钻进相对容易,取芯渣样强度偏好,按照此扩散半径注浆,注浆孔整体布置密度大,数量较多,材料用量较大,总体费用较大。

3)扩散半径2 m处。

在距离注浆孔位2 m位置进行钻孔取芯,取芯过程钻进容易,渣样基本呈现结块状态,强度较低,但是满足钻孔护壁需要,能达到防止坍孔的效果,按照此扩散半径注浆,注浆孔整体布置合理,材料用量较少,总体费用较低。

4)扩散半径2.5 m处。

在距离注浆孔2.5 m位置进行钻孔取芯,取芯过程钻进容易,从渣样可以看出浆液扩散半径较大,浆液流失严重,注浆影响范围达不到,部分渣样没有结块,未达到预期注浆效果,不能满足钻孔护壁需要,不能达到防止坍孔的效果。

综上,通过实际钻孔取芯效果验证比选,可以判断出按照2 m注浆扩散半径考虑注浆孔密度,渣样强度虽然较低,但是呈现出基本结块,可以满足钻孔桩施工护壁需要,能达到防止坍孔的效果,按照此扩散半径注浆,注浆孔布置合理,材料用量较少,总体费用较低,经济合理。

2.3.3 注浆效果现场验证

地层加固结束后,现场开始进行钻孔桩基施工,在钻孔桩施工过程中,未再出现桩基钻孔坍塌现象,采取低应变动测法进行桩身检测,发现桩基完整性好,同时,根据现场实时检测结果,桩基未发生沉降异常现象。

3 结语

海相沉积第四系巨厚地层承载能力差,地层岩土体特殊,普通的地基处理措施无法同时满足沉降和承载能力需求,采取注浆加固技术,是一个较适用的地基加固措施。在注浆加固技术中,注浆加固配比,注浆压力,扩散半径三者数值的设定极为重要。本文通过试验对比法,从参数选取过程和结果验证表明,在注浆材料配比和注浆压力选取上,综合考虑桩基础半径,浆体的稠度,泌水率,注浆压力,工程使用条件以及经济性的基础上,选定编号No.2为理论配合比,注浆压力3 MPa~3.5 MPa,扩散半径2 m的注浆加固方案,最为科学合理。