种子分解中间降温技术优化

2019-08-08

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

种子分解是氧化铝生产的关键工序之一,过饱和铝酸钠溶液中添加种子(氢氧化铝)后,通过中间降温设备对分解料浆进行降温,以提高分解料浆的过饱和度,加快分解速度[1]。合理的降温梯度对获得高的分解率和符合质量要求的氢氧化铝产品具有重要意义。砂状氧化铝生产是企业生存和发展的需要,是大势所趋。降温设备能力不足的问题和产品质量问题将会表现的更为突出。国内某厂种子分解工序由于现有宽流道板式换热器和螺旋板式换热器运行已经超过10年,目前在运行的换热器存在设备老旧、更换投资高、故障多、运行费用高、检修清理难度大、运行不稳定等问题。为了达到一定的分解率,需要将种分首槽的温度降低至56℃甚至更低,直接导致种分粒度下降,产品质量下降,并且这些常规的降温设备采用泵进行物料输送,不但消耗大量电能,而且造成分解产品粒度的机械磨损,影响产品质量。因此,本文提出对该厂种子分解中间降温进行技术优化,采用套筒换热器和浸没式换热器相结合的方式,采用循环水与氢氧化铝浆液进行热交换。

1 套筒换热器技术原理及应用现状

(1)技术原理。套筒换热器是指在种分槽提料管外设置一圆柱型套筒,套管封闭且设有循环水进出口,低温的循环水进入套筒后与提料管内高温的料浆换热,使料浆达到适宜的分解温度。与宽流道板式换热器相比,套筒换热器降温更为简单,具有投资低、运行电耗低、对产品无机械破损,但受分解提料筒和外加套筒尺寸限制,换热面积不能太大,通常需要其他换热设备配合使用,来确保种子分解中间降温的需要。

(2)应用现状。目前国内A氧化铝厂在种子分解工序已采用套筒换热器,第一组种分运行6台套筒换热器,每台槽平均降温幅度为0.9℃~1.3℃,降温总值为6.2℃,平均每台槽降温1.04℃。第二组种分运行5台套筒换热器,每台槽平均降温幅度为0.8℃~1.3℃,降温总值为5.3℃,平均每台槽降温1.06℃。2016年在国内B氧化铝厂种子分解中间降温采用套筒换热器和宽流道板式换热器一起作为中间换热设备,运行非常稳定,并且进入冬季后只需要套筒式换热器进行换热即可保证中间降温达到10℃。根据上述两个氧化铝厂套筒换热器的运行情况,套筒换热器从原理和实际应用都能达到种子分解中间的降温的目的。

2 浸没式换热器技术原理及应用现状

(1)技术原理。浸没式换热器是将多台小面积换热器浸没在氢氧化铝料浆中,换热器外侧与料浆接触,循环水流经换热器内侧,通过换热器壁实现料浆换热降温,靠槽内搅拌带来的物料流动提供动能的低能耗、低磨损新型节能型降温设备[2]。技术特点如下:①设备安装难度小、清理检修方便。②运行费用较低。③设备清理检修方便,寿命长。④设备流道较大,不易堵塞。⑤运行过程中,不会对产品粒度造成机械破损,对改善产品质量有利。

(2)应用现状。浸没式换热器于2013年5月在国内C氧化铝厂的4台Φ14m种分槽得到应用,每台种分槽设计布置24台换热器,单台换热器换热面积30m2,总换热面积720m2,于同年12月通过了科技成果鉴定,经该氧化铝厂生产检验,满足现有生产需求。2017年国内D氧化铝厂种子分解工序中2台Φ16m种分槽采用了浸没式换热器,每台分解槽设计布置18台换热器,单台换热器换热面积30m2,总换热面积540m2,投产以来,效果良好。因此,浸没式换热器技术相对成熟,在我国所有的氧化铝生产中种分槽物料的降温工艺中均可使用。

3 技术优化案例

国内E氧化铝厂两个系列种子分解工序实产折氧化铝产能可达96万吨/a,目前第一系列种分共有3台430m2的宽通道板式换热器,2台230m2和1台180m2的螺旋板式换热器;第二系列种分共有2台430m2的宽通道板式换热器和4台230m2的螺旋板式换热器。本文采用套筒换热器和浸没式换热器相结合的降温方式对该厂种子分解中间降温进行技术优化。

(1)工艺计算条件。工艺计算条件如下:精液流量1240m3/h;首槽固含800g/L;首槽温度60℃;末槽温度50℃;循环水温度(上水)35℃;循环水温度(回水)48℃;套筒换热器传热系数400kCal/m2·h·℃;浸没式换热器传热系数480kCal/m2·h·℃。

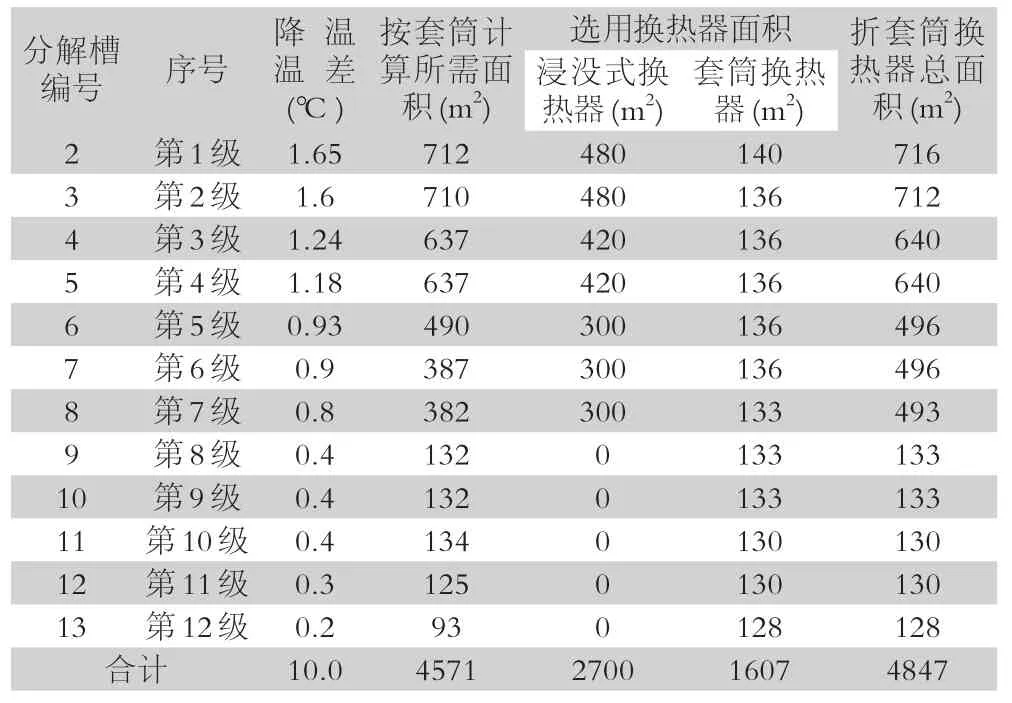

(2)换热器选型。经热平衡计算,两组种子分解料浆降温10℃,需要换热量为40920000kcal/h,所需循环水量3120t/h。以下为其中一组种分换热器选择计算结果如下:

分解槽编号 序号 套筒换热器(m2)2 第1级 1.65 712 480 140 716 3 第2级 1.6 710 480 136 712 4 第3级 1.24 637 420 136 640 5 第4级 1.18 637 420 136 640 6 第5级 0.93 490 300 136 496 7 第6级 0.9 387 300 136 496 8 第7级 0.8 382 300 133 493 9 第8级 0.4 132 0 133 133 10 第9级 0.4 132 0 133 133 11 第10级 0.4 134 0 130 130 12 第11级 0.3 125 0 130 130 13 第12级 0.2 93 0 128 128合计 10.0 4571 2700 1607 4847降温温差(℃)按套筒计算所需面积(m2)浸没式换热器(m2)选用换热器面积 折套筒换热器总面积(m2)

经过改造后,每组种子分解按12级中间降温,换热器配置方案为:2-13#种分槽全部设套筒换热器,换热面积约130m2/台;2、3#种分槽内增加14台浸没式换热器,换热面积共480m2/台;4、5#种分槽内增加14台浸没式换热器,换热面积共420m2/台;6-8#种分槽内增加10台浸没式换热器,换热面积共300m2/台。每组种分折套筒换热器换热面积为4847m2。本项目实施后,宽通道板式换热器、螺旋板换热器和换热器喂料泵等设备都将拆除,节省相应的备品备件及运行费用;原有部分管道和阀门可以直接利旧使用。由于目前的种分提料管已经运行了10年以上,管道内势必有部分结疤,将种分槽现有提料管进行拆除,更换新提料管。

(3)项目经济性分析。经估算,本项目建设投资为1650.5万元,成本估算结果如下:

注:“-”表示项目改造后节约。

本项目投资回收期为4.87年,回收期较短,经济效益较好。

4 结语

套筒换热器和浸没式换热器可以用于种子分解工序进行中间降温,满足生产要求。对种子分解工序换热设备进行优化改造后,由于套筒换热器和浸没式换热器运行和维护费用较低,设备寿命长,项目运行成本费用显著降低,经济效益较好,对改善产品粒度质量、降低企业的能耗、提高企业产品质量具有重要意义。