铜合金密封环变形控制工艺研究

2019-08-08唐伟东

林 静,唐伟东,那 帅

(1. 沈阳博帅材料科技有限公司,辽宁 沈阳 110000;2. 惠州学院电子信息与电子工程学院,广东 惠州 516007)

密封环是一种中间位置带有某种缺口的环状密封件,与内孔壁上与静止件之间相互产生的压力,这种压力让密封环与内控壁之间产生了弹力,相互抵紧彼此来起到密封的作用。还可以将密封环放置在套筒的环槽内,当套筒与轴一起转动时,密封环的缺口被套筒压拢后产生的弹力,可以帮助密封环抵紧在静止件的内孔壁上,起到密封作用。在密封环使用时,应先将密封环与密封环接触面硬化处理并磨光,增强密封能力。当复合材料构件变形时,进行零件与构件之间的连接匹配会不顺利。究其变形原因,无外乎就是铜合金的热膨胀系数不一致而引起的变形、外部环境影响铜合金密封环收缩变形以及模具与构件相互作用而导致的变形[1]。在结构设计上,密封环应结构简单、形状呈对称型。作为连接零件,密封环应先采用整体型结构。也可设计为镶装式密封环结构。尽量避免用密封端面喷涂式结构。密封环是一种较为加工制造的连接部件,安装和更换也很方便。

1 铜合金密封环变形控制方法

铜合金密封环生产主要为将原材料置于坩埚中加热后,加入定向凝固炉中进行定型,形成成品。定向凝固炉是由两个独立加热区构成,具体是由加热区的加热系统、顶部设置托盘的冷却系统、升降系统和控制系统构成的。工控机联合传感器对定向凝固炉进行控制,PLC控制方法是基于工控机提出的,PLC数字控制方法主要是把传感变送器与工控机之间的连接进行强化。PLC控制方法主要在控制工艺中进行信号检测、传感器信号检测、输出信号控制、模拟量信号输出等工作[2]。定向凝固炉中接收到的操作指令是由PLC通过数字量模块与定向凝固炉进行信息交换产生的。

1.1 联合工控机维持膨胀系数

PLC数字控制方法还可以与工控机通讯,实时检测工控机的数据变化并进行调整。检测的输入信号主要反应铜合金在进入铸型设备时的膨胀系数。同时检测传感器在铜合金高温处理过的膨胀系数反馈回工控机。同时工控机再通过PLC数字量模块下达改善膨胀系数的工作指令。PLC控制定向凝固法可以加固高温合金铸态组织,缩小合金枝晶间共晶组织的尺寸,控制在凝固过程封闭环的偏析程度。膨胀系数变小,铜合金密封环组织更加均匀,铸态组织更加坚固。可以发现PLC数字控制定方法在进行加工时、根据传感器反馈出的数据及时调整变形控制工作,可以抑制密封环的显微疏松。如图1为PLC数字控制在密封环加工变形工艺流程的工作位置[3]。

1.2 固化变形预测及设计工艺补偿

找到成型中反变形补偿方式,使局部特征试验件满足密封环制件的膨胀系数要求。预测密封环制件的固化变形后,匹配反变形补偿方式局部特征相一致。选取固化变形补偿值为1.25°为密封环弯度值。密封环的O型圈外表面可分割成若干个截面,将这些截面沿切点分别全部旋转1.25°顺滑连接,组成一个补偿后的O型密封环工艺型面模型。这种工艺补偿可以使用到控制密封环控制工艺上,实现成型后的密封环产品达到期望的密封效果。

图1 温下铜合金密封环变形控制流程

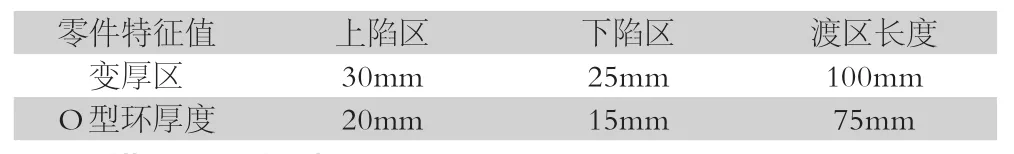

密闭环将通过提取特征信息构建局部特征值模型,具体的特征值应注意三个变厚区,设定每一个上陷区域厚度尺寸为100 mm,下陷区厚度尺寸设为25 mm,过渡区长度尺寸为100 mm。密封环O型环的补偿系数上陷区厚度为20mm,下陷区则要控制在15mm上,渡区长度则要控制在75mm上。除去这些零件特征值外,工艺模型构建时考虑反变形补偿值,一侧按照名义型面,另一侧按照反变形补偿型面。

表1 密闭环补偿工艺的特征值

1.3 模具型面构建

将这种变形以反变形的方式补偿到密封环模具型面的设计中,实现减小或消除最终成型后的密闭环产品的固化变形,降低或是减少由反复修模、优化工艺流程带来的高成本[4]。减少密闭环的制造周期。密闭环薄壁处的比热容较小,很容易在高温切削的影响下产生变形,密闭环O型处零件尺寸增大。加工过程中要充分考虑到零件在高温条件下铜合金膨胀后的问题。膨胀后会导致轴向的刚性压紧,在升温后可以使夹紧力的增大,密封环的变形难以控制[5]。

2 高温下铜合金密封环变形控制实验

将相同的工业级金属原料分为等量的两份。先将一份金属原料用于加入预先设计了工艺指数的工控机中进行加工。无PLC数字控制方法的变形控制的干扰。将此作为对照组。待密封环变形加工完成后,清理加工变型设备,将PLC控制设备外接在工控机中。将另一份金属原料加入在定向凝固炉工艺中正常流程加工。加工控制出的密封环采用X射线荧光光谱仪进行分析。

3 实验效果及分析

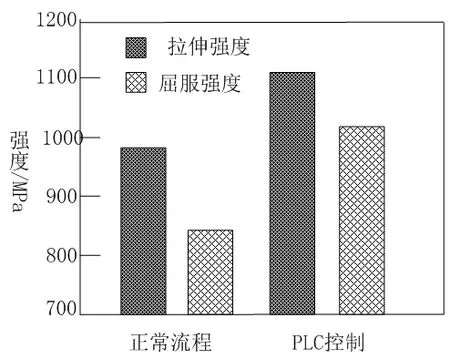

用常规方法定向凝固变形而成的铜合金密封环与PLC数字控制凝固制备的铜合金密封环,拉伸强度与屈服强度性能测试具体结果如图2。

图2 拉伸强度与屈服强度对比

由图2可以看出,正常流程下的铜合金密封环拉伸强度在1000MPa,屈服轻度在700MPa,而采用PLC数字控制凝固制备的铜合金的拉伸强度在1100MPa,屈服强度在1000MPa。正常流程下生产的铜合金密封环和PLC数字控制变形的铜合金密封环,不同强度下的铜合金拉伸断口决定了等轴韧窝和撕裂棱的组成。拉伸强度将表现塑性断裂的强度。

本文通过分析高温下铜合金密封环变形控制工艺,融合了PLC数字控制技术。实验结果显示,采用PLC数字控制方法对铜合金的膨胀系数有了一个很好的控制。显微镜下观察的两组控制工艺的密封环内部结构,高温下的铜合金密封环的铸态组织细化,缩减了合金枝晶间共晶组织的大小[5]。维持铜合金的膨胀系数,控制在凝固过程中略微的变形程度。研究发现,有效的控制膨胀系数可以增强密封环的密封性能。因此,基于PLC数字控制方法的高温下铜合金密封环变形控制工艺,可以增强密封环的密封性能。

4 结语

密封环在高温、高压、高速等高参数机械作用时,常常会承受不住载荷作用而不可避免的产生严重的力变形或是热变形。在铜合金密封环变形控制工艺中加入PLC数字控制方法,可以有效地控制铜合金密封环的膨胀系数。与正常流程下的密封环变形工艺相比,PLC数字控制铜合金密封环变形控制工艺韧窝更细小,可以让密封环具有更好的密封效果。有效的控制密封环枝晶间的共晶组织大小,进而控制拉伸轻度与屈服强度。增加密封环的密封性能。因此,研究高温下铜合金密封环变形控制工艺具有非常重要的意义。