棒线冷床上卸钢与打捆机液压系统合并技术的开发与应用

2019-08-08王莉

王 莉

(山钢集团莱芜分公司莱钢棒材厂,山东271200)

常规的棒线步进式冷床上卸钢与打捆机在设计时分别采用独立的液压系统单独控制,不但故障点多,且维护工作量大,不利于现场的节能降耗,而且液压系统效率低下,部分能量转化为热能而影响液压系统的稳定,如何进行两者的功率匹配、合二为一、降低现场系统电耗和功率损失,将是当前钢铁绿色生产节能减排工作的重点。

莱钢棒材厂小型车间冷床上卸钢活动裙板的执行机构由6组小缸径的液压油缸∅63/∅45×90构成,上卸钢液压系统采用两组定量轴向柱塞泵160MCY14-1B配套55 kW电机向系统提供压力油。冷床上卸钢液压站油量供大于求的矛盾比较突出,主站的溢流阀长期处于开启溢流状态,造成系统发热严重,即使冬季低温时也要持续开启冷却器来降温,因而导致电机功率的大量损失,高能电耗居高不下。

同时,小型车间冷床后整理4台打捆机采用的是独立油源的设计方案,每个打捆机均自备一个独立的液压站系统,并配套15 kW电机,均采用原装进口配件,运行及维护成本高。现场生产工艺要求4台打捆机24 h持续运行,顺序动作打捆,额定工作压力要求在12 MPa,即使在打捆的工艺间隙,这4台15 kW的电机也要持续运转,使油泵卸荷运行,以维持系统控制油路的启动压力,因此后整理打捆机也造成系统的电耗浪费。传统的冷床棒线打捆机采用机、电、液一体化的液压传动调节机构,虽然操作自动化水平高,但整机结构复杂,现场占用空间大,维护工作量大,运行成本高,不但需要配备完整的液压泵站系统,一次性投资成本高,维护工作量大,而且液压传动介质对工况环境的要求较高(油品的清洁度NAS 7级,油温50℃以下,最高工作压力12 MPa),打捆机需配备专门的电加热及风冷却系统,造成额外电耗损失,维护程序复杂、繁琐,工作量大。

因此如果解决了现场上卸钢液压站与后整理打捆机液压油源的供需匹配问题,将上卸钢的多余油源供给打捆机使用,将会极大地降低现场的能源电耗及备件消耗,并提高上卸钢液压站的工作效率,使吨钢工序成本进一步降低。

1 系统设计

为了实现上述目的,经过反复技术论证及计算,创新性地提出了将冷床上卸钢液压站与后整理4台打捆机液压系统合并的方案,用上卸钢的液压站同时向冷床上卸钢活动裙板的6组控制液压阀台及后整理4台打捆机供油,既解决了上卸钢液压系统油泵供油大流量需要持续溢流的问题,又分离了后整理4台打捆机的单独小液压站,简化了打捆机的执行控制机构,减少了电能备件消耗,降低了吨钢工序成本。

2 可行性技术分析

冷床上卸钢液压站采用定量轴向柱塞泵160MCY14-1B(160 ml/r,31.5 MPa,1000 r/min),此站每分钟可以提供油量理论为:

160×1000=1.6×105ml/min=160 L/min

上卸钢活动裙板采用6组∅63/∅45×90的液压缸控制,每下卸1根床面倍尺材,油缸上下往返运动各1次,分别为有杆腔与无杆腔各进油一次(实际测算时可按无杆腔进油两次,以达到系统的最大耗油量)

车间生产∅12螺纹钢时最快生产节奏为轧线每36 s过1根大坯,3#飞剪剪切6次,有7根倍尺材上冷床,因此生产节奏最快时每分钟冷床上卸钢将要卸钢7/36×60=11.6=12次,每次卸钢时上卸钢液压油缸将运行高位-低位-中位-高位,一个运行周期,液压缸每个运行周期,单个液压缸所需供油量为

V=3.14×(63/2)2×90=2.8×105mm3

即单台液压缸单程油量V=2.8×105×10-6=0.28 L,在一个动作周期内,每台液压油缸往返两个行程所需油量为0.28×2=0.56 L,6台液压缸每个周期内所需总油量为0.56×6=3.36 L,因此在最快轧制节奏时,整个上卸钢所有6台液压油缸每分钟卸钢12次所需供油量为12×3.36=40.32 L,上卸钢液压站采用4组气囊式蓄能器作为辅助油源(NXQ-L40/31.5-H),单台蓄能器容积为40 L,4台蓄能器总容积为40×4=160 L,蓄能器作为辅助油源时的供油量为额定容积的40%,因此整个蓄能器组可瞬间提供160×40%=64 L的压力油,考虑到油泵的容积效率(柱塞泵容积效率较高,可达94%),则整个上卸钢液压站在单位时间内通过轴向柱塞泵及蓄能器组能提供的压力油为160×94%+64=214.4 L/min。

通过分析可知,当轧线最快节奏轧制时,冷床上卸钢6组阀台及执行油缸耗油量为40.32 L,而此时上卸钢液压站实际提供的压力油为214.4 L,液压站实际利用率只有40.32/214.4=19%左右,液压站主油泵效率较低,电机长期背压运行,功率损失严重,大量的压力油通过泵站上的溢流阀溢流,造成系统功率损失,发热严重,必须采用旁油路单独循环系统,通过板式换热器为系统降温,使压力油维持在40℃左右,因而又增加了电耗及冷却水的浪费,使吨钢工序成本居高不下。

冷床后整理4台打捆机均各自带有独立的小液压站,配套电机功率为15 kW,油泵额定流量为50 L/min,4台打捆机用3备1,且3台打捆机顺序打捆动作,即使按3台打捆机同时打捆动作时最大耗油量为50×3=150 L,考虑到油泵的容积效率及系统设计冗余量,后整理3台打捆机同时动作时所需瞬间最大流量为150×94%×80%=112.8 L,而此时上卸钢液压站有214.4-40.32=174.08 L的压力油需要额外卸荷,112.8 L<174.08 L,因此用上卸钢液压站系统的压力油源可同时供给冷床上卸钢活动裙板及后整理系统的4台打捆机同时使用,通过甩掉4套打捆机的独立小液压站,将机头控制阀台并联到上卸钢液压站主管路上,可在完全满足生产工艺需要的基础上极大地提高上卸钢液压站的效率,简化后整理打捆系统的设备布局,整体降低冷床区域的高能电耗及备件消耗,使吨钢工序成本消耗大大降低,此方案具备可行性。

3 实施方案

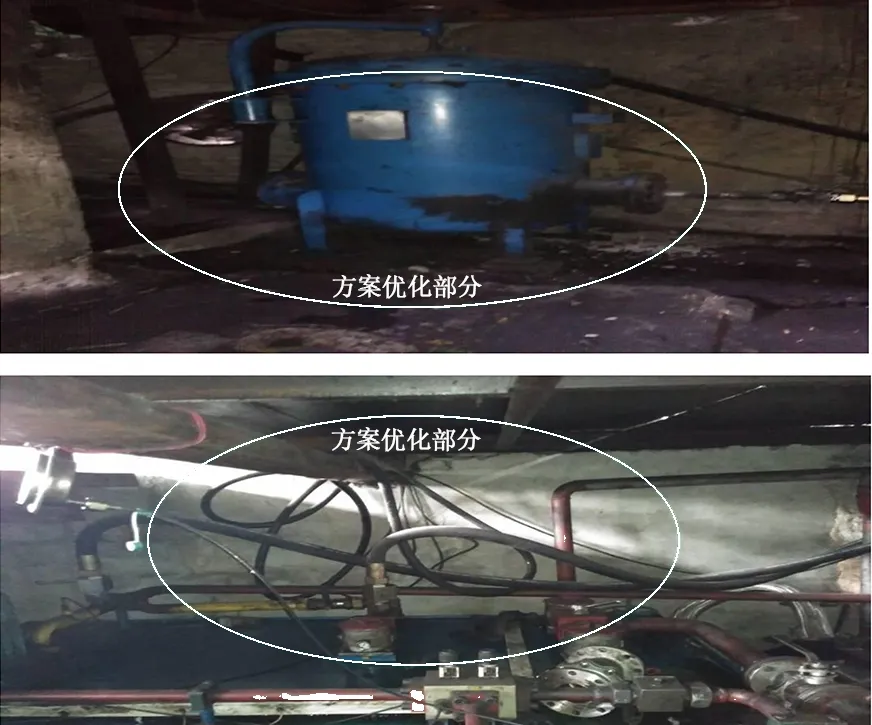

(1)通过现场分析可知,若要将打捆机液压系统与上卸钢液压站并联,必须使两套系统的压力一致。打捆机动作时所需系统压力至少是10 MPa,小于10 MPa时将影响打捆机动作的速度及打捆质量,冷床上卸钢活动裙板液压缸实际工作系统压力是8 MPa,大于8 MPa时裙板升降时冲击较大,将会使油缸铰接支座产生弹性变形,影响底座的刚度。为了顺利实施方案,通过在上卸钢6组阀台上加装P口减压的直动式叠加减压阀ZDR10DP1-40B/210YM的方式使上卸钢活动裙板的执行机构控制压力维持在8 MPa左右,而泵站上的总先导式溢流阀压力调高到10 MPa。通过上述方案的优化调整,既满足后整理打捆机高压的要求,又避免了冷床上卸钢由于系统压力过高而造成的弹跳冲击。上卸钢活动裙板控制阀台现场照片见图1,其工作原理见图2。

图1 上卸钢活动裙板控制阀台现场照片Figure 1 Control valve table of the upper steel discharging moving apron

图2 上卸钢活动裙板控制阀台原理图Figure 2 Schematic diagram of control valve table of the upper steel discharging moving apron

图3 上卸钢液压站蓄能器组Figure 3 Energy accumulator group of the upper steel discharging hydraulic station

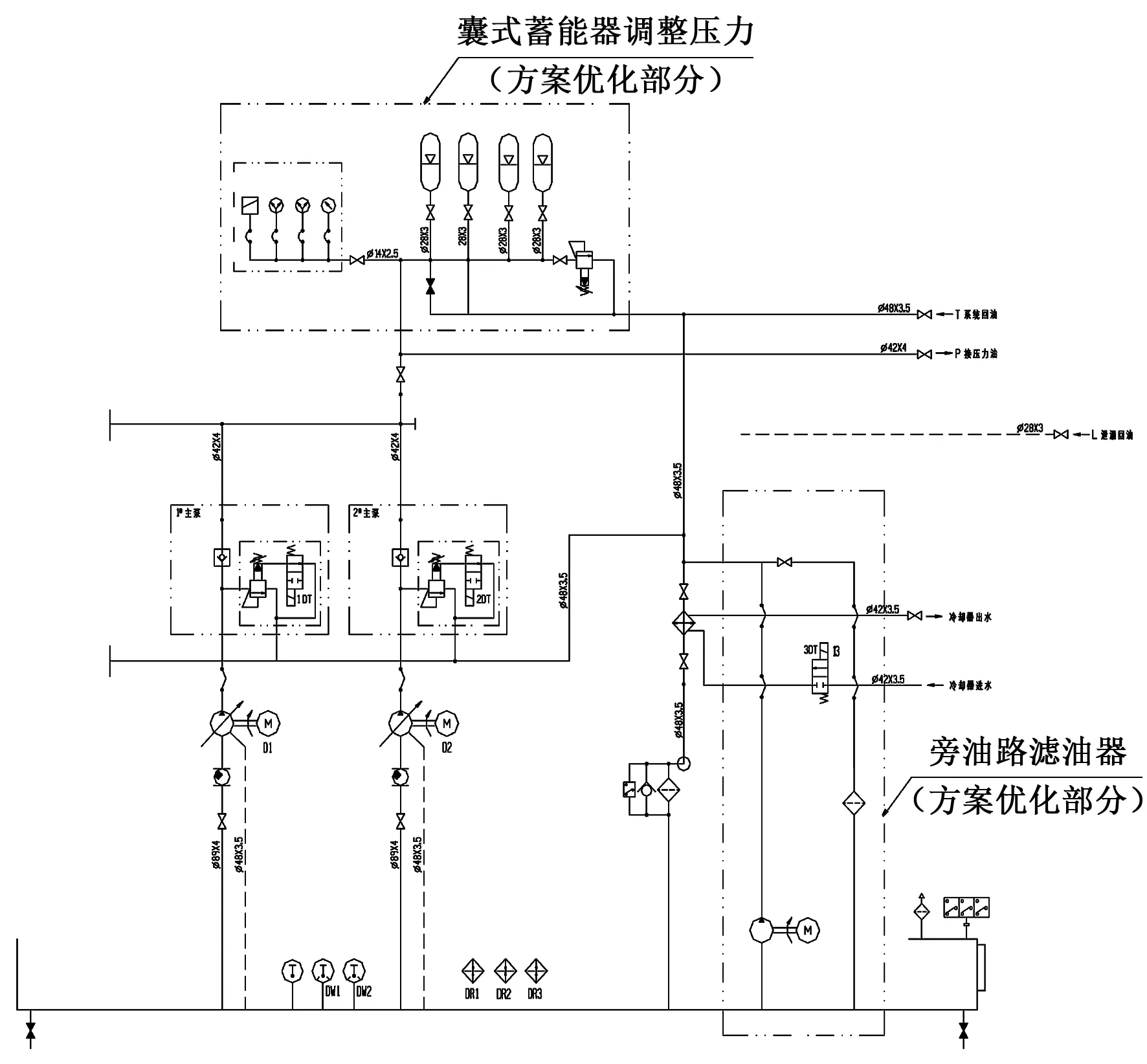

(2)由于冷床上卸钢液压站系统压力上调,由原来的8 MPa调整为10 MPa,且向6组上卸钢活动裙板系统及后整理4套打捆机同时供油,因此必须重新调整泵站蓄能器组的充气压力,以满足高压大流量的补油需求。当蓄能器作为主要压力油源使用时,可将气囊的压力充至系统额定压力的40%左右,通过现场蓄能器的卸荷充氮,最终4组蓄能器气压均保持在5 MPa左右,既作为瞬间压力油源使用,又缓冲吸震。见图3。

(3)由于上卸钢液压站的执行机构系统扩容,且4台打捆机均采用进口阀组,对系统油源的清洁度要求较高,精度NAS 6级~7级,为此在优化方案中有针对性的在旁油路上加装并联了1台大流量的高压过滤器ADF2G-1300-12,最大过滤流量为2500 L/min,过滤精度为20 μm,以净化油液,满足现场的实际需求。具体见图4。

为了提高泵站的效率,降低因额外溢流而造成的功率损失及发热现象,降低冷却循环水的消耗量,在方案优化中将上卸钢液压站的定量泵更换为恒压式轴向柱塞变量泵160PCY14-1B,排量为160 ml/r,压力为31.5 MPa,转速为1000 r/min,变量泵上的恒压阀设定为10 MPa,系统溢流阀调定为11 MPa,溢流阀主要起到安全阀的作用,不再保压溢流,系统的压力完全靠变量泵斜盘倾角的自动调整来自动调节。系统功率N=PQ,当后整理4台打捆机同时动作并与上卸钢6组阀台的运动相重合,系统所需油量最大时,由于流量的输出,系统压力低于10 MPa,油泵斜盘倾角自动调整为最大,系统以最大流量160 L/min同时向打捆机及上卸钢系统供油;当上卸钢活动裙板及后整理打捆机只有部分工作或均处于间歇工作状态,所需油源流量最小时,由于系统压力升高,一旦高于调定的10 MPa时,变量泵的斜盘倾角自动减小,使活塞输出流量减少,系统压力始终维持在10 MPa左右,只有当油泵出现故障而导致系统压力骤升时,作为安全阀使用的溢流阀才溢流保压。因此,通过优化恒压式轴向变量柱塞泵的使用,可以完全消除溢流阀的溢流功率损失,用输出流量来自动控制油泵电机的输出功率,使电机的运行功率始终处于动态变化之中,有效地降低了电机的功率消耗及油源的溢流发热,节水节电效果好。

(a)上卸钢液压站高压滤油器(b)上卸钢液压站系统原理图图4 上卸钢液压站系统Figure 4 The upper steel discharginghydraulic station system

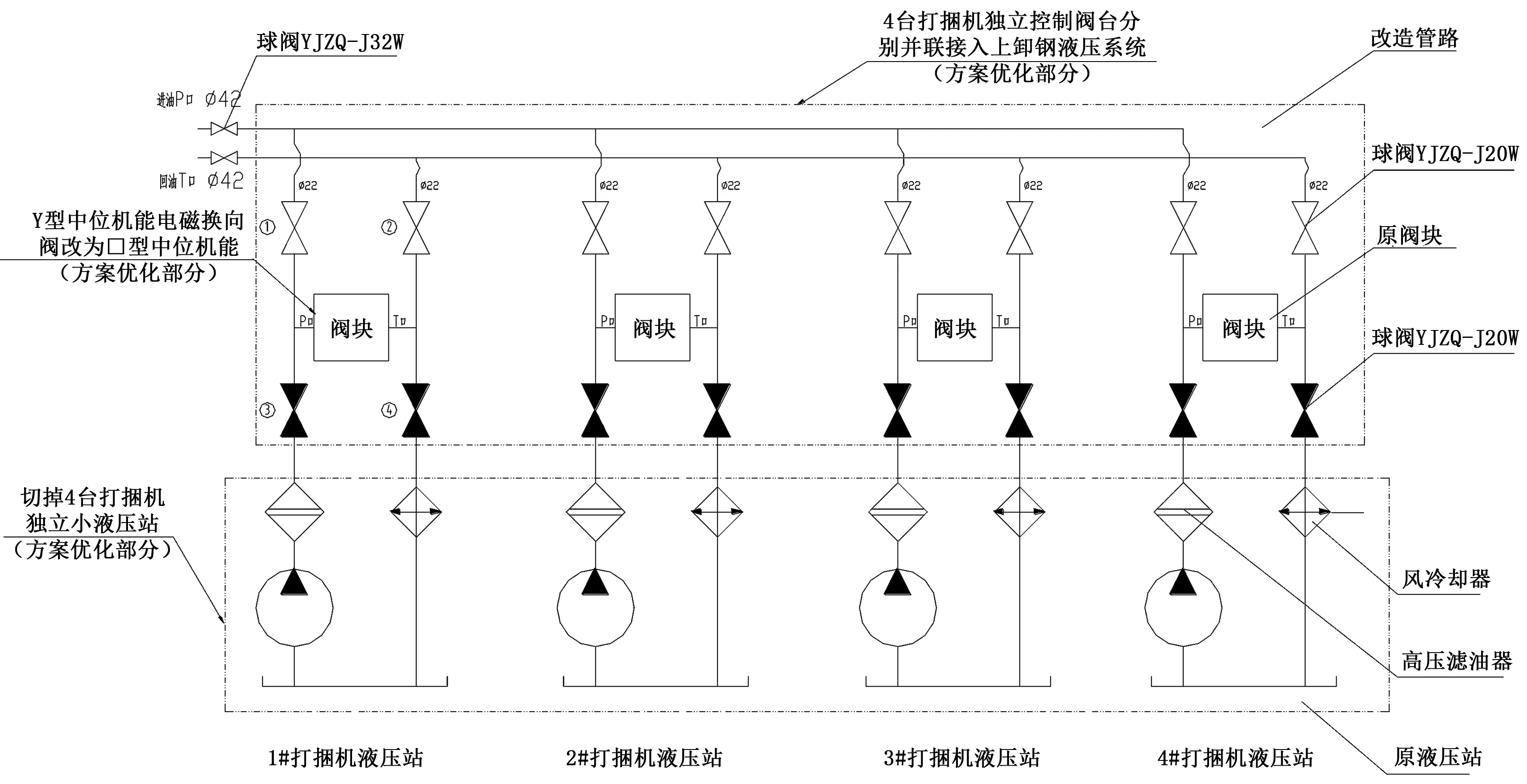

后整理打捆机原设计的控制阀台上采用两组叠加式A、B口溢流阀来控制系统压力,当打捆机在工作间歇状态时,需要油泵卸荷低压运行,以减少电机的功率消耗,因此打捆机阀台的主溢流阀控制采用M型中位机能的3位4通电磁换向阀,使系统在工作间隙时A/B口保压,但P口卸载,一旦将打捆机并联到上卸钢系统时将会使系统无法保压,为此在方案优化中必须将4台打捆机控制阀台上的M型中位机能的电磁换向阀全部更换为O型中位机能的3位4通电磁换向阀,以确保系统在任何时候均可确保10 MPa的压力,并完全甩掉4台打捆机的4组独立小液压站,将打捆机机头控制阀台的P、T两口分别并联到上卸钢液压站的主进、回油管路上。打捆机机头控制阀台并联图见图5,打捆机液压系统并联原理图见图6。

图5 打捆机机头控制阀台并联Figure 5 Parallel control valve tables of bander heads

图6 打捆机液压系统并联原理图Figure 6 Parallel principle of bander hydraulic systems

4 实施效果分析

冷床上卸钢与打捆机液压系统合并的技改已经实施半年,在确保这两套设备稳定顺行的基础上取得了良好的经济效益。原先4台打捆机标配的15 kW电机停运,按每台打捆机正常工作时输出额定功率的30%,每天工作24 h,一年工作290天计算,每年将节省15×30%×4×24×290=125 280 kWh,工业电价平均0.6元/度,则年节省电耗费用约7.5万元,打捆机独立液压系统的常规液压耗材,包括高/低压滤芯、油泵、抗磨液压油、高压胶管等,每台年消耗3万元左右,4台为12万元,因此整改后的后整理4台打捆机系统每年节约费用约7.5+12=19.5万元。

冷床上卸钢液压站换用了恒压式变量轴向柱塞泵,通过在线恒压流量自动控制,调整瞬时输出功率,功率损耗大大降低,彻底消除了主溢流阀的溢流功率损失,系统温度大大降低,在线30 m2板式冷却器BR03-30将9.6 m3液压油由60℃降为40℃耗水量约为16 m3/h,(油泵额定流量160 L/min,1 h需要冷却的流量为160×60=9600 L=9.6 m3,冷却水进水温度常温25℃计算),由于油泵电机功率损耗降低,系统发热减少,目前换热器冷却水的进水阀门只开到原设计的一半,冷却水消耗量比原设计减少50%左右,因此年节约用水量为16×24×50%×290=55680 m3(按一年工作290天计算),工业冷却水价格为5元/吨,因此年节约用水资金约27.8万元。

综上所述,此项技改完成后,每年将节约费用约27.8+19.5=47.3万元,经济效益非常可观。

5 结语

冷床上卸钢与打捆机液压系统合并,不仅减少了故障点,降低了维护工作量,更降低了能耗,取得了良好的经济效益。