管夯深层加固方法的软基现场工艺试验

2019-08-07唐建辉王新浪金奕潼

唐建辉, 李 平, 王新浪, 金奕潼

(河海大学 岩土力学与堤坝工程教育部重点实验室; 土木与交通学院, 南京 210098)

强夯法是一种经济有效的地基处理方法,是由Menard等[1]提出的,已在碎石土、砂土、湿陷性黄土、杂填土以及低饱和度黏土或粉土等地基的加固中得到了广泛应用[2-5],但仍存在局限性.具体表现在:一是对于软土地基(特别是淤泥质土)的加固效果尚存在争议,夯后超静孔隙水压力能否快速消散是决定强夯法加固成败的关键因素[6-7];二是强夯的有效加固深度一直是困扰软土地基深层加固的主要问题[8-9].为此,工程技术人员将强夯法与其他地基加固技术联合使用,例如降水联合强夯法[10]、强夯置换法[11]、电渗强夯法[12]和砂井-强夯法[13]等.此外,也有学者利用高能级强夯置换法加固饱和软土地基[14-15].虽然这些联合处理方法取得了很大进展,但对于我国沿海工程建设中经常遇到的深层软土,这些方法的处理效果欠佳,其主要原因是深层软土的超静孔隙水压力消散慢、加固困难.因此,本文提出了一种管夯深层加固方法,将传统强夯工艺中采用的由地基表层向下夯实改为由地基纵向深层夯起,通过由深到浅的逐层夯实达到了深层加固的效果.管夯深层加固方法不仅适用于渗透系数较高的土质(吹填砂和夹层粉砂等),而且适用于渗透系数较低的软土(淤泥质土和粉质黏土等).为了探究其在加固软土过程中的最佳施工工艺、加固效果及影响因素等,本文在福建省某软土地基处理项目中开展了现场工艺试验,以期为管夯深层加固方法在大面积软土地基加固处理中的应用提供参考.

1 管夯深层加固方法

1.1 管夯深层加固工艺设备及加固原理

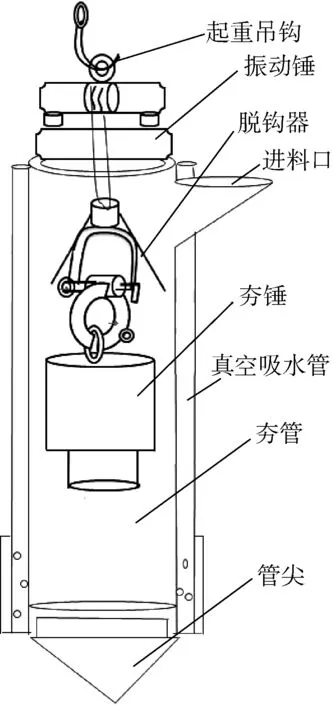

管夯深层加固方法所用设备包括起重吊钩、振动锤、脱钩器、夯锤、真空吸水管和夯管等,如图1所示.其结构工作原理:将夯管与振动锤相结合,在夯管两侧设置真空吸水管、上部设置进料口、内置管夯锤,利用脱钩器的张开和闭合而使管夯锤起吊和脱落,以达到所需的夯击能.在夯击过程中,一边夯击一边抽水,以使夯击产生的超静孔隙水压力快速消散.对于不能夯击的流塑状淤泥或黏性土,则可通过灌入粗粒填料进行夯击置换.

图1 管夯工艺设备结构示意图Fig.1 Structure of the platform equipment

管夯深层加固方法是建立在夯管振动、深层降水和强夯置换基础上的,其加固原理概述如下:

(1) 振动挤密.将夯管在振动锤作用下打入土层深部,在挤密夯管周边土体的同时,利用高频振动来破坏软土的原状结构,使得软土产生水平状裂隙,从而打通或扩大地下水的渗透通道,增强其渗透性.

(2) 深层排水固结.利用真空吸水管降低夯管周边地下水位,快速消散夯击过程中土体产生的超静孔隙水压力,加速土体的固结.

(3) 强夯置换.在夯管内灌入质量较好的土料或砂石料,通过夯击每层填料,以对软土层进行强夯置换,并在夯管位置形成密实墩体,促使软弱地基土压实、固结.

图2 管夯现场施工图Fig.2 Site construction

1.2 施工工艺

图2所示为管夯现场施工图.管夯深层加固施工工艺及要点:

(1) 夯管入土.将夯管套入预埋的夯尖,夯锤吊在夯管底部距夯尖靴约20 cm的位置.开启振动锤,将夯管打入所设计的夯管入土深度.

(2) 深层降水.连接夯管两侧的真空吸水管,开启真空泵,对夯管周边进行深层降水.

(3) 提升夯锤灌料.将夯锤提升至进料口以上,从进料口灌入粗粒填料,随后,放下夯锤并将其顶在砂石料上;提升夯管2~3 m,随着夯管上提,夯尖打开,夯管内砂石料下落.

(4) 第1级夯击.提升夯锤2~3 m,将灌入的填料与涌入的泥土进行击密夯实,在满足夯沉量的条件下,再次提升夯管2~3 m,进行下一级填料夯击.

(5) 最后一级夯击.提升夯管至地表面,停止振动,然后,提升夯锤2~3 m并夯实,单根填料管夯击完成.

将管夯深层加固工艺用于大面积施工时,如果在外围设置密封墙、内层布置井点降水或管井降水网格并辅以浅层动力固结方法,则能够满足不同层厚、深度和地质条件的复杂软土地基加固处理条件.

2 现场工艺试验

2.1 工程概况

试验场地位于福建省沿海区域,场地原为滨海滩涂地,经过长期吹填及人工回填平整,场地地形相对平坦,场区地下水位离地表 0.6 m.根据地质勘查资料,场地地层自上而下可分为:① 素填土;② 淤泥质土;③ 粉质黏土;④ 残积黏性土;⑤ 全风化花岗岩,其主要的力学性能参数见表1.

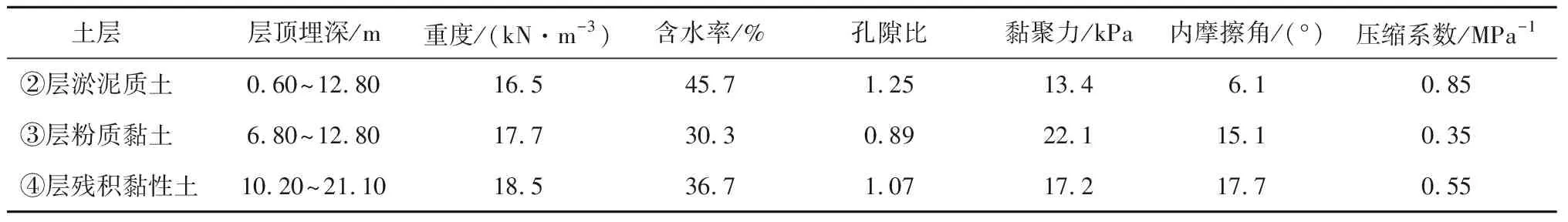

表1 各土层的力学性能参数Tab.1 Physical and mechanical indexes of soil strata

2.2 试验分区与仪器布置

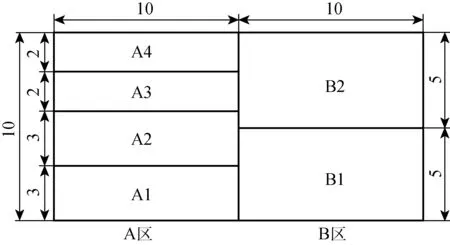

现场试验分为A、B区域,共计200 m2.试验区平面图见图3.A区为填料管夯区,B区为无填料管夯区,面积均为100 m2.根据填料用量及降水条件将A区分为区域A1、A2、A3、A4,其中区域A1、A2、A3的填料用量分别为 3.5、5.0、6.0 m3,且均为无降水区,区域A4的填料用量为 5.0 m3,为降水区.根据降水条件将B区分为区域B1(无填料、无降水区)和区域B2(无填料、降水区).

图3 试验分区(m)Fig.3 View of test area (m)

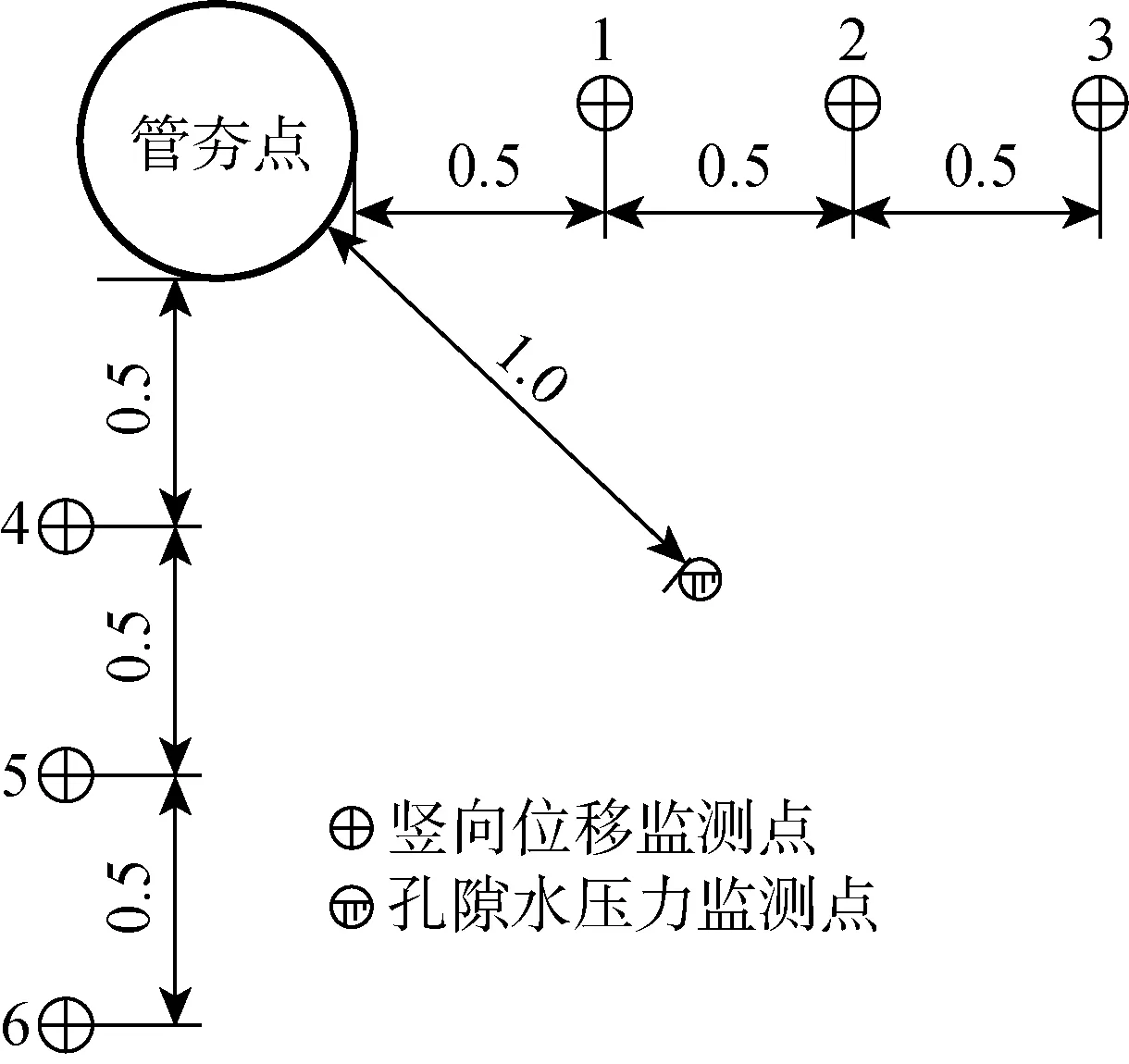

试验所用填料为现场废弃、含泥量(质量分数计)为30%~50%的中粗砂,试验区管夯点布置形式均为 2.0 m×2.0 m的梅花型.试验中,为便于机械作业及增强降水效果,在管夯点周边布置了辅助井点降水点,如图4所示.现场试验包括填料区夯点周边土体竖向位移、孔隙水压力的测试.试验中,在区域A4(距离夯点中心 1.0 m)埋设了一组孔隙水压力计,埋设深度分别为4、7、10、13、16、19 m;在试验A区的4个区域设置了夯点周边土体的竖向位移的测量标点,其中测量标点1号和4号距离夯点中心 0.5 m,2号和5号距离夯点中心 1.0 m,3号和6号距离夯点中心 1.5 m.试验中,孔隙水压力、竖向位移监测点的具体位置见图5(夯点周边土体竖向位移的正值代表土体隆起,其负值代表土体沉降).

图4 管夯点及辅助井点降水点的布置Fig.4 Layout of tamping point and auxiliary well point

图5 测试仪器布置(m)Fig.5 Layout of testing equipment (m)

3 结果与分析

根据试验场地的地质资料,本文试验设计的地基处理深度为 10 m,并根据不同的填料用量确定不同的夯击级数,其中区域A1共进行3级夯实,区域A2、A3、A4共进行4级夯实.

3.1 夯点周边土体的沉降量

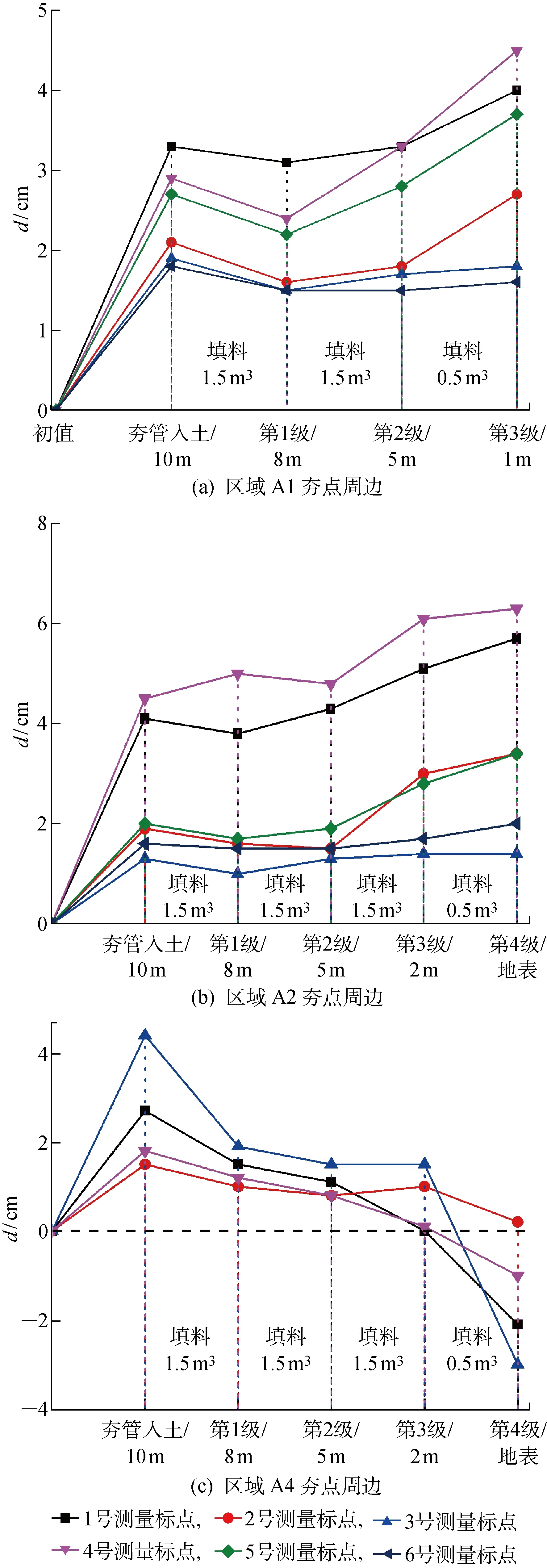

通过监测不同填料用量下管夯点周边土体竖向位移的变化情况,并结合降水与不降水工艺进行对比分析,从而得到管夯施工的最佳填料用量.在区域A3的管夯试验过程中发现,当填料用量 6.0 m3时管夯点周边土体竖向位移超过10 cm,考虑到工程造价及后期的表层压实,不宜采用这种工况,故图6示出了区域A1、A2和A4夯点周边土体的竖向位移(d)变化情况.由图6可以看出,当夯管入土深度(H)为 10 m以下时,由于夯管对土体的侧向挤压作用而使周边土体隆起、竖向位移增大,而且位移变化量沿夯点中心向外逐渐减小,对周边土体的水平影响范围为 1.5~2.0 m.

图6 管夯各级填料施工阶段夯点周边土体竖向位移的变化情况Fig.6 Vertical displacement around tamping points

由图6(a)和(b)可见:在夯管入土深度为 10~5 m 时,向夯管内共投料 3.0 m3,在区域A1和区域A2,夯点周边土体的竖向位移变化不大,说明此时的投入填料量与土层置换量基本平衡;在夯管入土 5 m至地表层段,土质大多为素填土,在管夯填料过程中极易产生土体挤压的竖向位移,且在填料用量达到 5.0 m3时的竖向位移较大,最大竖向位移为 6.3 cm;第1级夯击时的周边土体竖向位移比夯管入土和第2级夯击时的竖向位移小,表明此时的周边土体有所沉降,这是由于夯管的真空吸水管及夯点附近的井点在管夯作业过程中不断抽取地下水的缘故.

另外,在灌入相同填料量(5.0 m3)条件下,无降水区填料夯点周边土体出现了隆起(见图6(b)),而降水区填料夯点周边土体产生了沉降(见图6(c)),表明填料管夯并结合降水的施工工艺对深层软土起到了较好置换效果.

现场试验还发现,采用夯管直径600 mm,夯管入土深度 10 m,其成孔后的竖向增强体直径可以达到800 mm.在这种最佳工艺条件下,以成桩半径为计算条件,采用等价体积指标确定最佳的填料置换量,记单根桩的填料用量为V,成桩半径为R,则V=πR2H,计算可得V= 5.0 m3,可见,与实际情况相吻合.

3.2 孔隙水压力

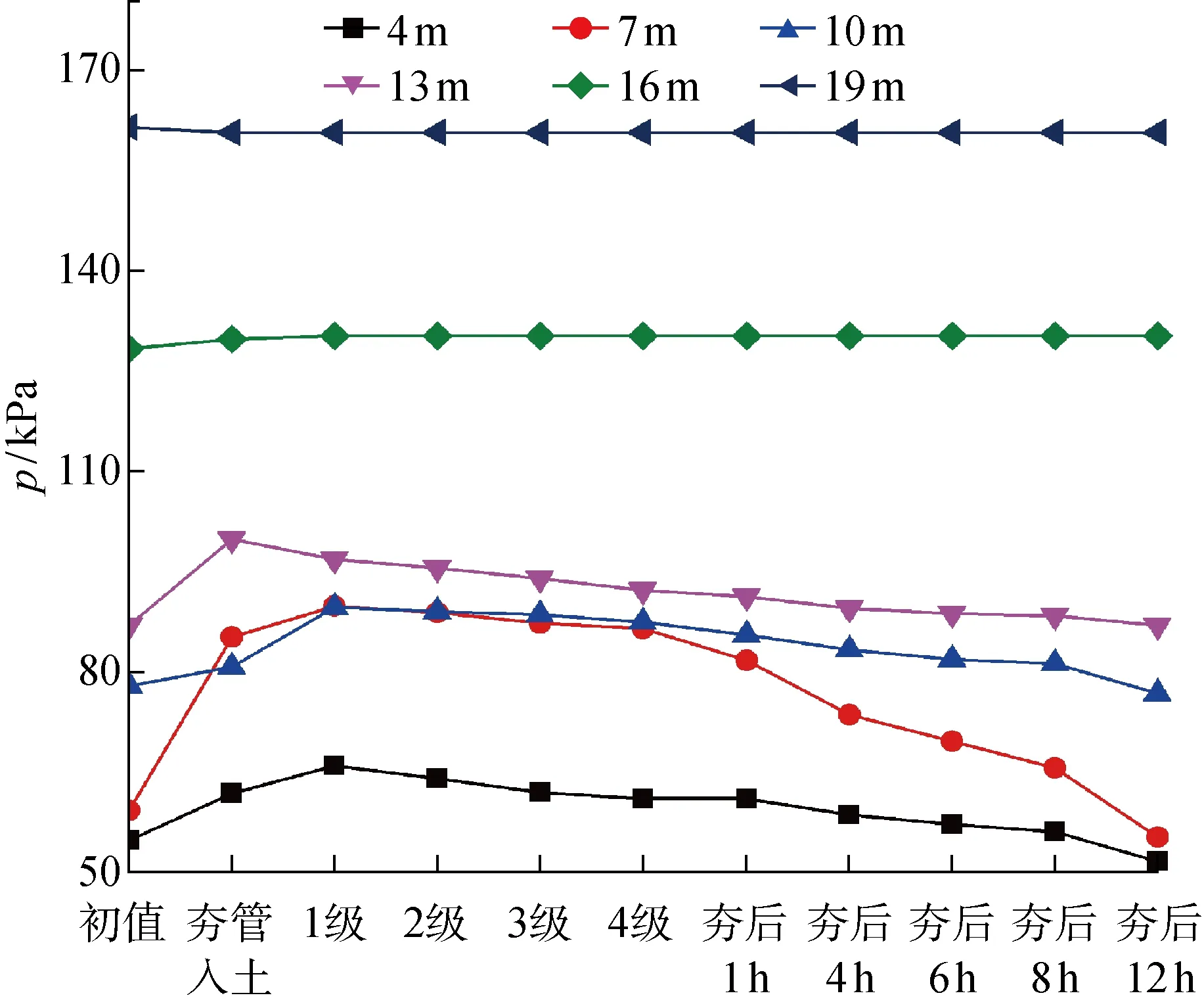

对填料降水区域A4进行为期24 h的孔隙水压力监测.在逐级填料夯击后,对不同土体深度处孔隙水压力的变化情况进行分析.完成监测点管夯作业后,停止施工,间隔1~2 h测试1次孔隙水压力的变化情况,所得不同土体深度下区域A4的孔隙水压力(p)随填料夯击级数和时间的变化情况如图7所示.

由图7可见:在夯管入土并进行第1级夯击后,当土体深度大于等于13 m时,孔隙水压力均出现了明显增加,说明夯管入土时产生的振动及夯击对土体产生的挤压作用明显;管夯深层加固方法的超静孔隙水压力随着夯击级数的增加而减小,这与传统强夯法施工中超静孔隙水压力随夯击级数增加而增加的结果[6]相反.这是因为在逐级填料夯击的过程中,夯管两侧的真空吸水管不断抽水而降低了水位,使夯击产生的超静孔隙水压力得以快速消散.另外,在管夯作业完成后,超静孔隙水压力经过1 d左右即消散,这是由于降水的作用以及填料管夯形成的砂桩对软土渗透性的改善作用的缘故.

图7 管夯作用下区域A4的孔隙水压力变化情况Fig.7 Variation of pore water pressures under tamping point A4

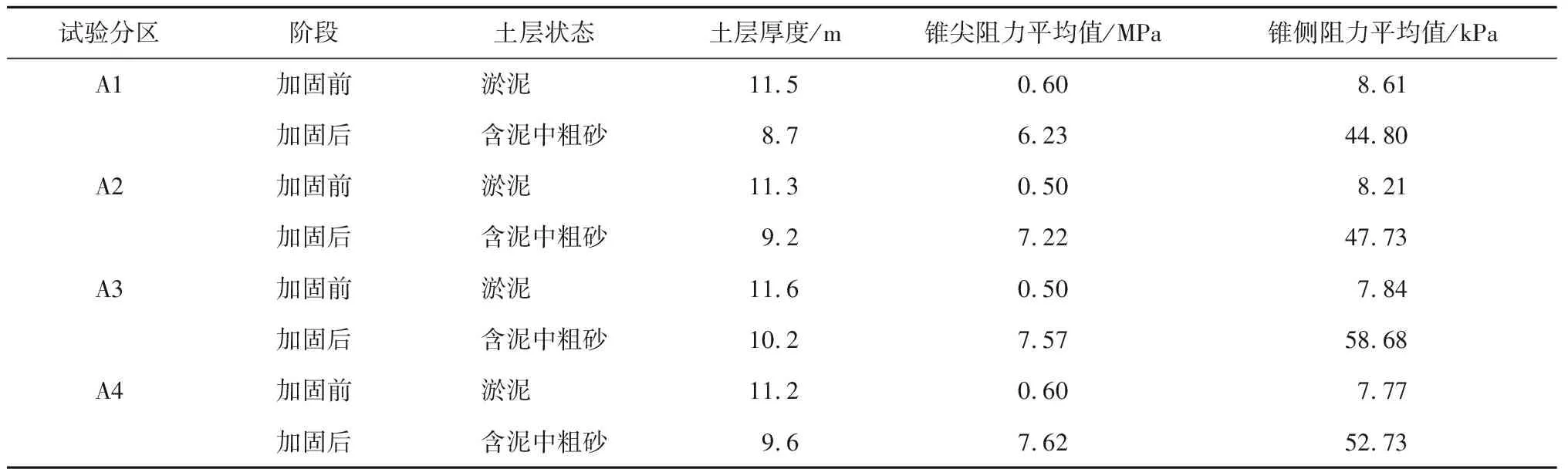

3.3 静力触探测试结果分析

在管夯施工前后分别对填料试验区进行了静力触探试验,测点均选自管间土中,针对②层淤泥质土的试验结果见表2.可以看出:加固前,主要的测试土层为淤泥;加固后,淤泥中含中粗砂,由于管内夯击作用而使得填料向周围挤压,对管间土起到了一定的置换作用;加固后,土体的锥尖阻力和锥侧阻力均成倍增长.随着填料用量增加,锥尖阻力和锥侧阻力逐渐增大,表明由填料管夯对管间土的“侧向挤密”、“颗粒填充”和“置换”等联合作用而产生了显著的加固效果;对比区域A2与区域A4,在相同的填料用量情况下,降水区土体的锥尖阻力和锥侧阻力的增幅大于无降水区,即降水施工加固的优势较为明显.

表2 管夯加固前后的静力触探试验结果对比Tab.2 Results of static cone penetration test before and after ground treatment

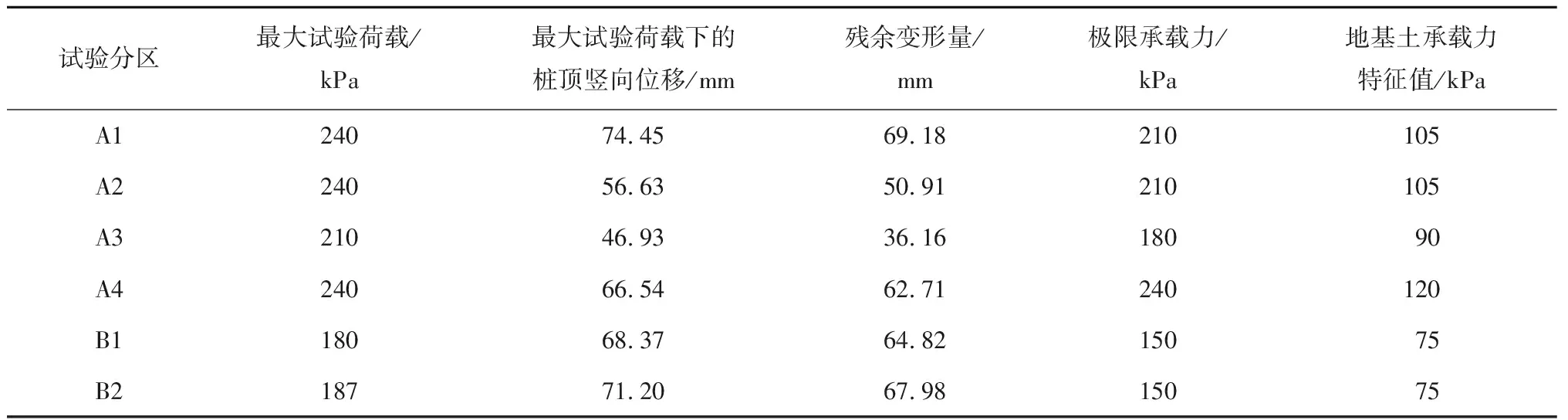

3.4 静荷载试验结果分析

对于填料管夯区而言,管夯后形成的竖向增强体与管间土相结合而组成类似于散料桩复合地基.因此,本文在填料管夯区A进行复合地基增强体单桩的静载荷测试试验,在无填料降水区B2进行浅层平板载荷测试试验.试验压板面积为1 m×1 m,检测结果见表3.由表3可知:填料管夯区地基土的承载力特征值明显大于无填料区;对比填料管夯无降水区A1~A3的测试结果,其地基土承载力特征值并非一直随着填料用量的增加而增加,而在 6.0 m3的填料区A3的承载力特征值比 5.0 m3的填料区A2的小,其原因在于所形成的竖向增强体的承载能力主要取决于填料的性质和夯击能的大小.在本文的试验中,每次填料后进行管内强夯的夯击能和夯击级数相同,所以填料用量过大时的夯击效果减弱,但增加填料用量可使桩顶沉降变形减小,对控制后期沉降有利.在填料用量均为 5.0 m3的情况下,填料降水区域A4的承载力比填料无降水区域A2的承载力有所提高,其地基土承载力可达120 kPa.可见,降水对承载力的提高具有较强辅助作用.

表3 静荷载试验结果Tab.3 Results of static loading test

4 结论

(1) 在本文的试验条件下,采用管夯深层加固方法加固软土的最佳施工工艺参数为夯管直径600 mm,夯管入土深度 10 m,其成孔后的竖向增强体直径可达800 mm.在这种工艺条件下,以成桩半径为计算条件,采用等价体积指标确定最佳的填料置换量,可以达到最佳处理效果.

(2) 与传统强夯法相反,采用管夯加固方法夯击产生的超静孔隙水压力随着填料夯击级数的增加而减小,单点管夯施工累计形成的孔隙水压力在约1 d即可消散.

(3) 在淤泥质土中填入粗粒填料加固后,地基土体的锥尖阻力和锥侧阻力均成倍增长,且其在降水区的增幅大于无降水区.

(4) 填料管夯区的地基土承载力特征值明显大于无填料区,且降水对承载力的提高具有较强的辅助作用.采用管夯深层加固方法进行大面积施工时,如果辅以浅层动力固结,则可达到更好的加固效果.