冷喷涂Ni-Al-W活性复合材料反应性能研究

2019-08-07廖雪松张峰浩李朋辉杨华楠赵慧林古晓飞

刘 青,廖雪松,张峰浩,李朋辉,杨华楠,赵慧林,古晓飞

(1.重庆红宇精密工业有限责任公司, 重庆 402760; 2.北京理工大学, 北京 100081)

金属基活性复合材料是一种以热能和机械能形式同步快速释放的材料。在外界条件(如高温或高速撞击)激发下会产生燃烧和类爆轰效应[1-4]。在典型的金属活性材料体系中,Ni-Al活性材料由于具有较高的高能量密度,在受到高速撞击或高温条件下,Ni与Al会发生金属间化合反应[5-6],生成金属间化合物的同时释放出巨大热[7]。相较于传统惰性材料,Ni-Al活性材料可实现多重释能效应。研究表明,活性材料以1 500 m/s的速度撞击目标,会释放出约5倍动能的化学能[8-10]。

然而Ni-Al复合材料密度较小(约5.20 g/cm3),其侵彻能力较差。有学者提出[11],通过添加W等高密度金属来提高活性材料的侵彻能力,并研究了其动态力学性能。但对此类复合材料的反应行为研究得不够深入。本实验采用冷喷涂方法通过添加一定量的W颗粒制备密度较高的Ni-Al-W活性复合材料。利用差示扫描量热法(DSC)分析测定Ni-Al-W活性复合材料反应阈值温度及能量释放水平;并结合XRD检测手段确定Ni-Al-W活性复合材料在不同温度下反应情况,分析体系的金属间化合反应机理。

1 实验材料及方法

喷涂材料由三种近似球形粉末组成:Ni粉,平均粒径d0=20 μm;W粉,平均粒径d0=14 μm;Al粉,平均粒径d0=17 μm。制备前拟定不同配比的Ni-W-Al复合涂层密度相同,由于冷喷涂过程中,不同材料粉末因为密度,变形能力等因素,成型效率也不同,所以喷涂过程中粉末会有损失,根据工程经验设计了Ni∶W∶Al=1.5:2.24:1、2.17∶1.67∶1、3∶1.97∶1和4.5∶1.72∶1四种不同配比进行混粉、喷涂[1]。

冷喷涂所用设备为美国Inovati公司生产的KM-CDS 3.2冷喷涂系统,混合粉末通过高速撞击基体发生剧烈的塑性变形并形成涂层,制备工艺参数值如表1所示,涂层厚度控制为约9 mm。为方便下文讨论,四种配比的活性复合材料分别用A、B、C、D表示。

表1 冷喷涂工艺参数值

将喷涂完成后的涂层从基体上切取下来根据后续试验制成实验样品。用Image-Pro Plus软件统计试样中各组元的体积含量,用场发射扫描电子显微镜(SEM)观测Ni-Al-W活性材料微观形貌,用差示扫描量热法(DSC)分析测定Ni-Al-W活性复合材料反应阈值温度及能量释放水平,并结合XRD检测手段确定Ni-Al-W活性复合材料在不同温度下反应情况,分析体系的金属间化合反应机理。

2 实验结果及分析

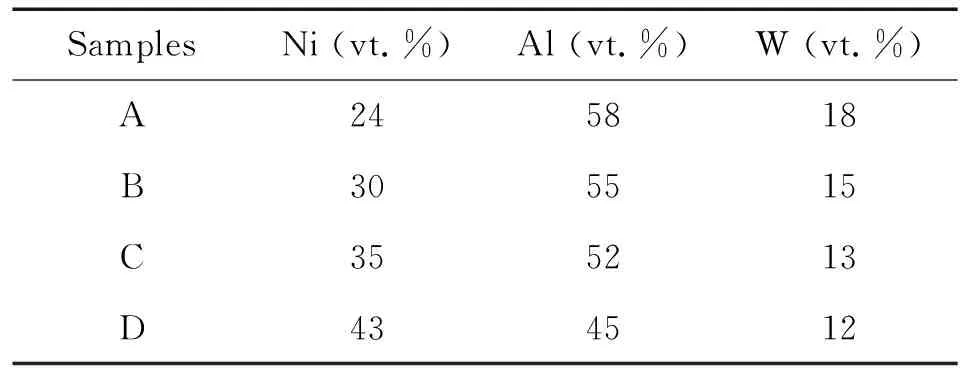

2.1 Ni-Al-W活性材料涂层实际成分计算

由于Ni、Al、W之间密度存在较大差异,因此在喷涂过程中可能会造成组元实际含量较设计值存在较大误差的情况。因此,采用Image-Pro Plus软件统计试样中各组元的体积分数,统计结果如表2所示,与设计值差距不是很大。计算得到四种材料的密度均达到5.70 g/cm3较传统的Ni-Al体系有了较大的提高,有利于提高材料的动能侵彻能力。

表2 四种配比Ni-Al-W活性复合材料体积分数

2.2 微观组织分析

采用场发射扫描电子显微镜(SEM)观测Ni-Al-W活性材料微观形貌,如图1所示。通过EDS能谱分析可知,SEM图中颜色最深部分为Al,最浅部分为W,而深浅程度居中的为Ni。经冷喷涂后,材料中Al粉末颗粒发生了剧烈的塑性变形,Ni颗粒的变形程度相对较小,最硬的W粉末颗粒变形最不明显,大变形量Al颗粒在复合材料中充当了连续致密的基体相将Ni、W颗粒紧密包裹其中。利用X射线衍射仪对Ni-Al-W活性复合材料的组成成分进行分析,如图2所示。图中只出现了Ni、Al、W晶体衍射峰,表明材料制备过程中没有发生金属间化合反应。

图1 Ni-Al-W冷喷涂层的微观组织形貌

2.3 Ni-Al-W活性材料反应性能分析

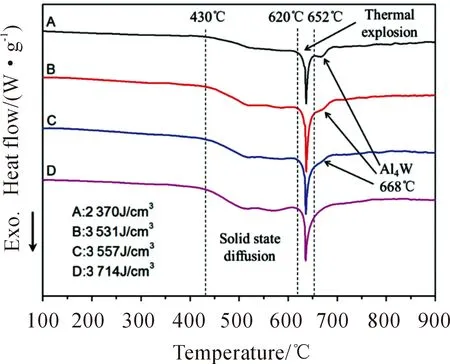

采用TA-Q600热重-差热分析仪(DSC)进行活性复合材料热反应性能分析。将四组材料各取约10 mg样品至于氧化铝坩埚中,以10 ℃/min的升温速率将材料在高纯Ar气氛围下从室温加热至1 000 ℃,获得热流曲线确定其反应温度区间及单位体积放热量。随后根据DSC曲线确定材料的热处理温度,采用特征点分析法探究Ni-Al-W系活性材料反应机理。Munir等[12-13]的研究结果表明,活性材料在缓慢加热过程中,将发生一系列固态扩散反应,在DSC曲线上将出现多个放热峰。所谓特征点,即每个放热峰出现前后不同温度下材料所对应的状态。如果将多个完全相同的试样在相同条件下分别加热至不同特征点后立即快冷至室温,对它们进行X射线衍射分析,即可获取材料在高温反应过程中发生的相转变信息。本文中利用管式炉对四种成分的试样进行高温热处理,将试样密封于真空石英管中(真空度约为10-5MPa),以和DSC实验中相同的升温速率(10 ℃/min)对材料进行加热,分别将四组试样从室温加热至不同的温度并空冷至室温。利用XRD分析其物相组成,推测反应过程。

图2 四种不同配比材料的XRD谱图

图3为四种不同配比的Ni-Al-W活性复合材料的DSC曲线,可以看出,从约430 ℃开始出现缓慢放热反应,随着温度升高,四组材料均出现了三个放热峰,峰值温度约为500 ℃、580 ℃及640 ℃,其中640 ℃对应的放热峰表明材料发生了热爆反应(Thermal explosion)[14]。随后当温度升至668 ℃,A、B、C两条曲线均出现了较为缓和的放热峰,而 D曲线中则没有出现。利用软件计算各曲线放热峰的面积,可以估算出四种材料反应放热量分别为2 370 J/cm3、3 531 J/cm3、3 557 J/cm3、3 714 J/cm3。由于材料A中W粉含量较多,阻碍了Ni、Al组元间的反应,更多的W与Al发生反应,造成整体放热量的降低。B、C、D三种材料的放热量差别不大,但随着W含量的减少,668 ℃处的放热峰逐渐变缓。表明W将和Al发生反应,并导致体系的能量密度降低。

图3 四种不同配比材料的DSC曲线

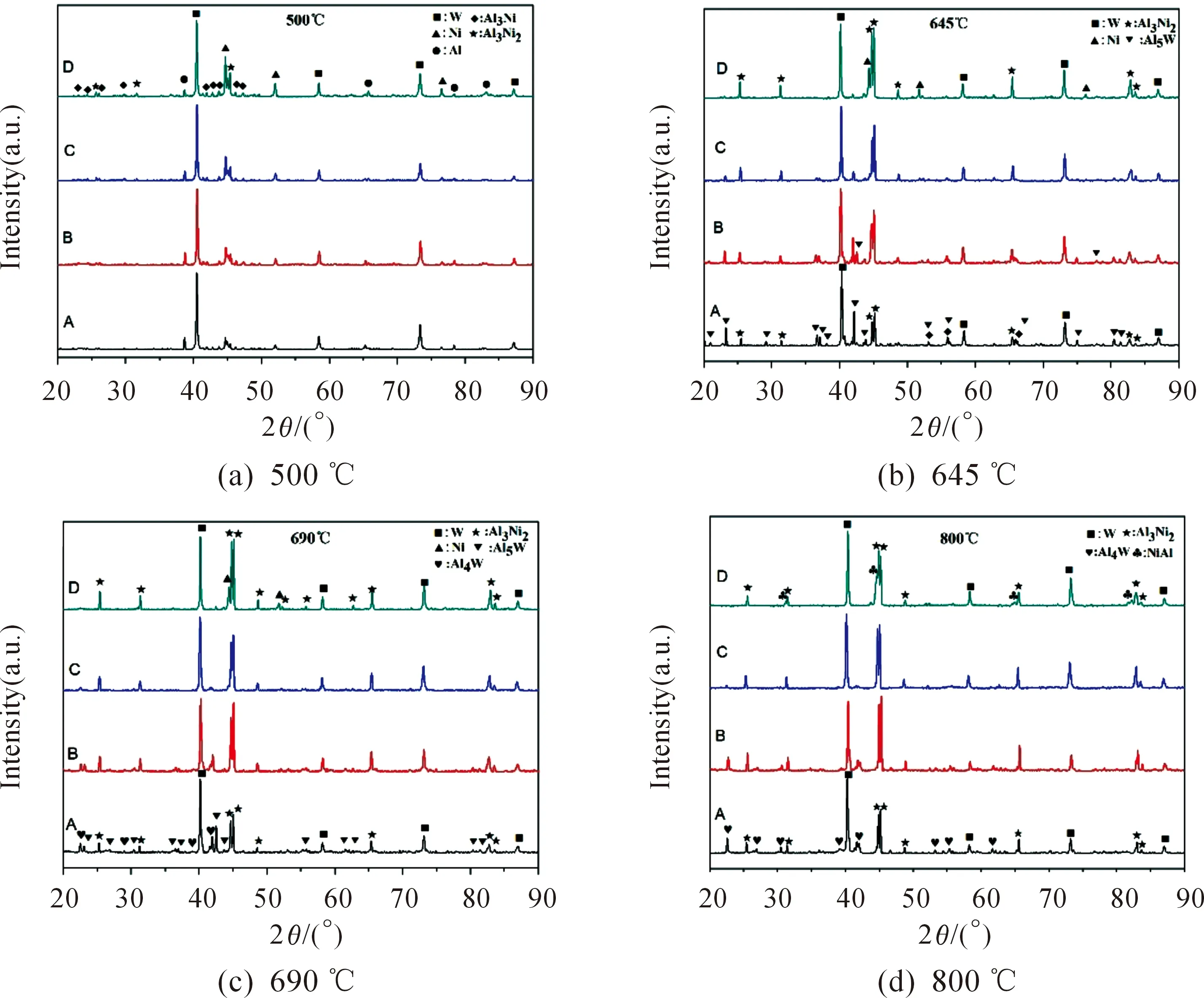

根据DSC曲线确定材料的热处理温度分别为500 ℃、645 ℃、690 ℃、800 ℃。图4为四种材料经不同热处理温度后回收样品的XRD谱图。

图4 不同温度热处理后试样XRD谱图

经500 ℃热处理后,四组材料中均出现了Al3Ni和Al3Ni2,所得结果与DSC结果吻合,即材料在远低于Ni、Al共晶温度时通过固态扩散反应形成过渡相Al3Ni和Al3Ni2。当加热温度达到645 ℃时,四组材料中均出现较为明显的Al3Ni2峰,表明Ni、Al固液反应已经发生,由于W的加入并存在于Ni、Al界面处,一部分Al和W发生反应,导致反应最终产物中以Al3Ni2为主。同时存在少量的Al5W,由于Al5W含量较低,其放热峰可能被Ni-Al热爆反应峰所掩盖。当加热温度继续升高,Al与Al5W之间将会继续发生反应生成Al4W(图3所示)。800 ℃加热之后,四组材料中Al5W均已转变为Al4W。同时在B、C、D中出现了少量的NiAl。这是由于材料中Ni含量相对较多,较高的加热温度使得Al3Ni2与残余的Ni发生反应。

综合DSC和XRD实验结果来看,W参与了体系的金属间化合反应,但其固态反应阈值温度高于Ni-Al间固态反应。因此在10 ℃/min升温速率下,Ni-Al-W体系中首先进行的是Ni-Al间的固态反应,由于四组材料的组元颗粒尺寸相同,因此固态反应阈值温度并无明显差异。反应过程可大致推断为:在较低的升温速率下,Ni、Al间首先发生固态扩散反应,形成Al3Ni,该反应为弱放热反应,且反应的热释放速率受扩散的影响,导致放热速率较低,故而形成低缓的第一个放热峰,随着温度继续升高,Al3Ni与Al反应生成Al3Ni2形成第二个放热峰,与此同时,W开始参与反应生成Al5W。随着温度的不断增高,反应释放的热量也逐步积累,当温度达到Ni、Al共晶液相温度时,液态Al的出现导致固液反应发生,反应速率明显升高,在DSC曲线上变现为尖锐的放热峰。在此过程中,W将继续与Al发生反应,从而继续出现放热峰。

3 结论

1) 采用冷喷涂制备的Ni-Al-W活性复合材料实际成分与设计成分相差不大,材料制备过程中没有发生金属间化合反应。

2) 四种不同配比的Ni-Al-W活性复合材料在10 ℃/min升温速率下均在450 ℃时发生固态扩散反应,W含量对于体系的固态扩散反应阈值温度无明显影响。

3) W参与Ni-Al-W体系的固态扩散反应,Al-W固态反应阈值温度大于Ni-Al反应。

4) 随着W含量的升高,W在固液反应中消耗了Al,抑制了Ni、Al间金属间化合物的形成,降低了整个活性材料体系的反应能量密度。