侧向稀疏波对Ti- 6Al- 4V合金层裂行为的影响

2019-08-07张峰浩廖雪松李朋辉杨华楠赵慧林古晓飞

张峰浩,廖雪松,刘 青,李朋辉,杨华楠,赵慧林,古晓飞

(1.重庆红宇精密工业有限责任公司, 重庆 402760; 2.北京理工大学, 北京 100081)

Ti- 6Al- 4V合金因其高的比强度、良好的耐蚀性等优异的综合性能,使其在战斗部及装甲防护等军用材料领域颇具应用价值。Ti- 6Al- 4V合金材料在使用过程中,承受高应变率甚至超高应变率下的载荷作用,表现出与准静态载荷作用下很不相同的力学行为,如绝热剪切变形破坏、层裂等,因此相关的研究工作受到了持续关注[1-6]。层裂是在材料自由表面产生的拉伸波应力幅值高于材料的动态拉伸强度极限后,材料内部将在某一特定位置发生动态断裂,与基体分离的裂片称作痂片。层裂作为金属材料在高应变率条件下的一种特殊的断裂模式,一直受到力学及材料界学者们的广泛关注,层裂也是钛合金在冲击载荷作用下常发生的破坏方式,开展层裂机理研究,对其在军事领域中的应用有着深刻的意义[4-6]。

早在20世纪初,Hopkinson就在一系列低碳钢接触爆炸实验中发现了层裂破坏现象[4],即材料内部在反射拉伸波作用下的微损伤形核、长大、连接,进而形成宏观裂纹导致材料破坏分离的过程。作为Ti- 6Al- 4V合金层裂行为的早期研究代表,Me-Bar 等发现在晶粒较细小的双态组织Ti- 6Al- 4V合金中,层裂微损伤主要形核于等轴α相晶界和α/β簇中;而在Ti- 6Al- 4V合金晶粒较粗大的层片组织中,微损伤主要在β相界或其晶粒内的针状α相中形核,并且微裂纹形成后会继续沿α、β晶界、α/β板条束、或马氏体束扩展,并最终形成宏观裂纹[7]。Arrieta[8]等在研究Ti- 6Al- 4V合金室温加载条件下的层裂行为时,发现合金微损伤形核除了可以在α相晶界处、α/β簇中发生外,在三叉晶界处亦可发生。Tyler等[9]在对双态组织低间隙Ti- 6Al- 4V合金层裂行为的研究中也发现,微损伤形核位置多集中于初生α相内及α相与α/β簇之界面处。本课题组前期在研究层片组织低间隙Ti- 6Al- 4V合金的层裂行为时也注意到,微裂纹沿α/β板条束扩展,并且由于不同区域内α/β板条束取向互异,微裂纹在扩展时会形成几字形路径[10]。

综上所述,α、β、α/β簇内及各相间界面处均可成为Ti- 6Al- 4V合金层裂微损伤的形核部位。微损伤形核之后,继续长大,并相互连接形成微裂纹。微裂纹最终扩展形成宏观裂纹造成层裂破坏。在以上研究中,合金均是在一维应变条件下发生层裂。但是,在军品实际应用中,靶板的横向尺寸不可能无限大,故当平面冲击波进入靶板后必然在其侧向自由表面形成反射稀疏波对一维应变状态产生干扰[11]。为满足军品某些项目后期升级改进,本研究将讨论稀疏波对Ti- 6Al- 4V合金层裂行为的影响规律,对今后Ti- 6Al- 4V合金相关产品的改进具有重要意义。

1 实验材料及实验设计

1.1 实验材料

实验用材料为Φ80mm的Ti- 6Al- 4V合金棒,其主要化学成分如表1。金相试样取于棒材中心位置,组织如图1,板条α相于β基体中析出形成α/β簇。

表1 化学成分

图1 Ti- 6Al- 4V合金的金相组织

1.2 实验设计

平板撞击实验用一级高压气体炮,其发射管内径及长度分别为Φ57 mm和12.5 m。装靶前使用百分表调平靶架,确保撞击平行度优于1×10-3rad。靶室内含回收舱,为防止试样飞入后与舱壁发生二次撞击,回收舱内壁包裹一定厚度橡胶垫并填充碎布作为缓冲物,以便对加载后的试样进行“软回收”。

为避免由于阻抗不匹配而导致波系复杂化,实验以对称碰撞方式进行,即飞片、盖板、背板和靶板等均为相同材料,均取于Ti- 6Al- 4V合金棒材中间位置,且端面法线与合金棒材轴向平行。通常情况下,若忽略传感器及胶层厚度,并将盖板、靶板及背板视为一体。飞片直径须大于总厚度(盖板、靶板和背板厚度之和)的2倍,才能保证冲击波在加载过程中靶板前表面不产生受侧向稀疏波影响的区域。

因此,为对比侧向稀疏波对合金层裂行为的影响,两组实验装置中背板厚度分别为20 mm和10 mm,分别如图2(a) 、图2 (b)所示。每组实验装置测试3发,各组实验装置编号及预冲击压力列于表2。实验中侧向稀疏波干扰区域可用边侧稀疏角α来表征[11]。

其中,C为材料在特定冲击压力下的绝热声速,D和μ分别为冲击波波速和粒子速率,通常情况下α最大值为45°。忽略胶层及传感器厚度,1、3~3号实验装置中盖板、靶板及背板总厚度(32 mm)超过飞片直径(54 mm)的1/2,冲击波加载过程中,阴影区域符合一维应变状态,但背板前表面存在受侧向稀疏波影响的区域。根据层裂基本理论可知[6],此时层裂发生区域。

图2 实验装置

编号飞片直径/mm盖板厚度/mm靶板厚度/mm背板厚度/mm预冲击压力/GPa15421020525421020735421020104542101055542101076542101010

2 结果与讨论

2.1 层裂的宏观特征

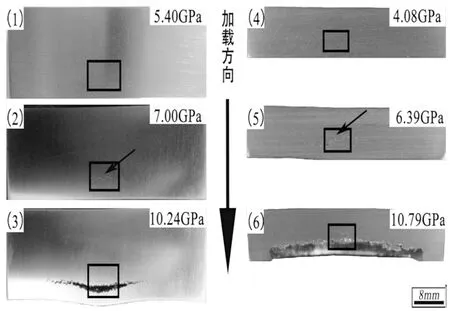

实验所测各编号实验装置的靶内压力列于表3中。将加载后的背板沿直径剖开,其形貌如图3所示。冲击压力低于5.40 GPa时,1号和4号背板纵剖面无明显变化。冲击压力增至约7.00 GPa后,在2号和5号背板中均可观察到一条宏观裂纹(箭头所指位置),裂纹距背板自由面约3 mm。当加载压力增加到10.24 GPa时,3号Ti- 6Al- 4V合金背板明显开裂,形成痂片,并于其自由表面形成圆弧状隆起。而在10.79 GPa压力作用下6号背板已发生完全层裂破坏。

表3 Ti- 6Al- 4V合金靶内加载压力

图3 经不同幅值冲击波作用后钛合金背板的层裂宏观形貌

2.2 层裂的微损伤形核及扩展

图4~图6分别为经不同幅值冲击波作用后各Ti- 6Al- 4V合金背板中背板剖面中心位置(图3方框处)层裂微损伤的显微照片。当1号和4号装置分别经5.40 GPa和4.08 GPa冲击波作用后,仅在背板中观察到很少量离散分布的微孔洞(图4(a)和图4 (b)中箭头所示),未发现裂纹。这些微孔洞多形核于α/β板条束中。

图4 不同幅值冲击波作用后Ti- 6Al- 4V合金背板中的微观损伤

2号和5号装置分别经幅值为7.00 GPa和6.39 GPa的冲击波作用后,Ti- 6Al- 4V合金背板中均已产生肉眼可见的宏观裂纹。如图5(a)和图5 (d)所示,于低倍光镜下观察发现,背板中主裂纹基本与冲击方向垂直,可见在背板中心轴线附近,由压缩应力波反射成为的拉伸波起到主导作用。然而,将图5(a)中部分区域(方框位置)放大后观察发现,在远离背板中心轴线的区域,产生了绝热剪切带(图5(b)和图5(c)中箭头所指处)。且这些位置的微裂纹明显有沿绝热剪切带扩展并连接的趋势;将图5(d)中方框区域放大后(图5(e)所示)发现了与图5(c)中类似的扩展路径。图5(e)中箭头指示处表明裂纹沿板条束扩展,并无绝热剪切带产生。相比于5号背板,2号背板层裂过程中裂纹扩展受侧向稀疏波中剪应力分量的影响较大。

(a) 7.00 GPa; (d) 6.39 GPa及微损伤扩展路径: (b), (c) 7.00 GPa; (e) 6.39 GPa

综合2号和5号背板的微观形貌可以发现,在本研究中,裂纹除了沿α/β板条束扩展之外,还会沿剪切带扩展。这表明在侧向稀疏波影响下产生的剪切带将为裂纹扩展提供新的途径。

3号装置经10.24GPa冲击波作用后,背板已经发生剥离,产生层裂面。此时在背板中心轴线附近区域反射拉伸波依然起主导作用(裂纹水平),而在靠近边侧位置,部分裂纹接近垂直(图6(b)),表明此时侧面稀疏波对层裂之影响较大,层裂破坏过程在侧向稀疏波与反射拉伸波的共同作用下完成。而6号装置经10.79GPa冲击波作用后背板已发生完全剥离,并未发现类似3号背板的近似垂直的裂纹,经放大后在图6(e)中可以看到,裂纹仍是沿板条束扩展且并未有绝热剪切带产生。此结果也与之前对背板的应力分析情况相吻合。在主裂纹附近及主层裂断口附近出现大量微损伤,经放大后在图6(c)和图6(e)中可以清楚地看到微损伤形核位置及长大扩展形成微裂纹之趋势。与之前报道[10]相似,该合金中层裂微孔洞大部分形核于α/β板条束中,微孔洞相互连接形成微裂纹后继续沿α/β板条束扩展。而与之不同的是,在本研究中,由于1、2、3号装置中背板厚度增加导致侧向稀疏波干扰了层裂区域的一维应变状态,在剪应力分量的作用下,产生绝热剪切带(图5(b) 、图5 (c))及近似平行于冲击方向的裂纹(图6(b));而在4、5、6号装置中,背板前表面含有未受侧向稀疏波影响的区域,因此层裂过程中并未发现绝热剪切带的存在。

虽然在3号装置中仍然可以观察到背板的剥离情况,但是相比于6号装置,此时的层裂行为已经不是在简单的一维应变反射拉伸状态下发生,而是以轴向应力为主的三维应力状态。由应力波在背板中的传播过程可知,整个层裂区域都受到了侧向稀疏波的影响。然而不同部位受侧向稀疏波的影响程度不同:在背板中心处主裂纹与冲击方向垂直,表明在背板自由面中心区域仍以轴向应力反射拉伸为主,侧面稀疏产生的影响较小,故在金相分析时,观察不到剪切波引起的剪切带;但在远离背板中心轴向区域,侧向稀疏波的影响加强,即可观察到在剪应力分量作用下产生的剪切带(图5(b) 、图5 (c))或是近似平行于冲击方向的裂纹,如图6(b)。

3 结论

1) 侧向稀疏波破坏了冲击载荷下Ti- 6Al- 4V合金层裂位置所处的一维应变状态,使材料受径向拉应力的影响增大,导致部分微裂纹近似与冲击方向平行。

2) 层裂发生过程中,微孔洞主要于α/β板条束中形核并长大,在一维应变状态被破坏的情况下,微裂纹除了沿α/β板条束扩展外,还将沿绝热剪切带扩展,这使得裂纹的扩展变得更容易。从而加速了裂纹扩展。