HXD3 系列电力机车轴箱轴承检修及运用数据分析

2019-08-06尹光哲

尹光哲

(中国中车大连机车车辆有限公司,辽宁 大连 116021)

1 结构介绍

和谐3 系列电力机车轴箱轴承均为具有密封结构的圆柱滚子轴承,按厂家分为FAG 轴承和SKF 轴承两种,按其安装位置分为两种型号:端轴轴箱轴承和中间轴轴箱轴承,端轴轴箱轴承横动量为0.3 ~0.6mm,中间轴轴箱轴承横动量有20mm 或30mm 两种,其作用是机车通过曲线时,为中间轴提供一定的横向位移量,保证3 轴转向架的曲线通过能力。轴箱轴承结构如图1 所示。

图1 轴箱轴承结构示意图

2 轴箱轴承检修工艺

检修轴承可靠性是指检修轴承装车使用后在其使用期内的可用性、故障率等指标。检修轴承可靠性的高低,取决于检修工艺是否正确以及执行是否符合规定,在各项工作符合要求的前提下,检修轴承的可靠性与新品轴承相当。

HXD3 系列轴箱轴承在检修工艺开发阶段,参照TJ/JW 034-2014《交流传动机车转向架滚动轴承暂行技术条件》及TB/T 3000-2000《机车车辆轴箱滚动轴承在轴箱试验机上的热试验方法》等行业标准,分别在结构尺寸、材料、疲劳检测等方面进行全面研究,制定了详细的工艺方法和检修标准:检修轴承的接口尺寸完全与新品轴承一致;检修轴承内、外圈及滚子的材料、金相等检验与新品轴承一致;检修轴承通过台架热性能试验;经装车运用考核,温升和振动检测参数与新品轴承相当。

轴箱轴承检修工艺简要过程为:拆除密封罩→脱脂、清洗→外圈外表面打磨除锈→拆卸轴承内圈、平挡圈→外圈滚子组分解→二次清洗→一次磁粉探伤→退磁、三次清洗→轴承零件外观检查、尺寸检测、组装→二次退磁→残磁检测、四次清洗→注脂、匀脂→刻印间隙标识→包装。

3 轴承计算与检修情况对比分析

3.1 轴箱轴承计算

以25t 轴重货运机车为模型,依据GB/T 6391-2010《滚动轴承额定动载荷和额定寿命》对轴箱轴承的寿命进行计算。

已知参数详见表1。

根据以上参数及GB/T 6391-2010《滚动轴承 额定动载荷和额定寿命》相关技术公司,可计算出:

径向额定动载荷Cr=1080kN

当量动负荷Pr=144.06kN

表1 轴承寿命计算参数

3.2 检修轴承报废情况

以2016 至2018 年检修的轴箱轴承作为样本进行统计,3 年共计检修轴承18807 套,检修合格数量15011 套,报废数量3796 套,检修报废率20.18%。轴箱轴承检修由两家具有专业检修能力的公司完成,检修报废率有所不同,两个厂家用A、B 公司代表,对轴承检修数据分别统计说明如下:

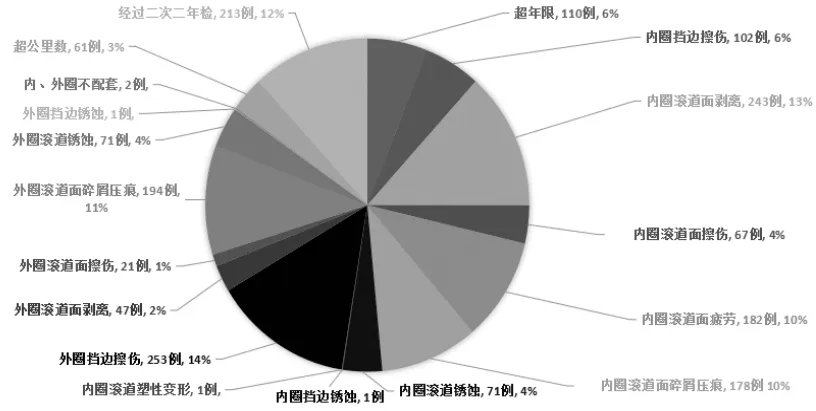

A 公司检修轴承数量统计详见表2,轴承报废原因及比例详见图2。

从图2 中可以看出,外圈挡边擦伤、内圈滚道麻点、外圈滚道麻点等3 种原因导致轴承报废的主要原因,比例占48%。另外,外圈滚道锈蚀、内圈滚道锈蚀等2 种原因导致轴承报废的比例为10%。

图2 A 公司检修的轴箱轴承报废原因分析

B 公司检修轴承数量统计详见表3,轴承报废原因及比例详见图3。

图3 B 公司检修的轴箱轴承报废原因分析

从图3 中可以看出,外圈挡边擦伤、外圈滚道面碎屑压痕、内圈滚道面剥离、内圈滚道面疲劳、内圈滚道面碎屑压痕等致使原因导致轴承报废的比例占58%。另外,经过二次2 年检的机车轴箱轴承报废率达到了12%,需额外进行分析研究。

从上述不同轴承检修企业检修的不同型号轴承的数据分析,可以得出两个结论:一是中间轴轴承的检修报废率高于端轴轴承;二是轴承滚道剥离、挡边擦伤、滚道麻点等是轴承轴承报废的主要原因,占比达到50%左右。

4 轴承运用故障情况统计

4.1 故障数量及比例

以HXD3、HXD3C 型机车为例,对检修轴承的故障情况进行统计分析,在机车运行过程中,如轴箱轴承出现故障情况,车载走行部轴承监测系统发出报警信息,驱动装置返厂拆解检测,查找原因,截至目前,A、B 两家公司检修的轴箱轴承出现报警的数量为39 起,其中A 公司为34 起,B 公司为5 起。2016-2018 年期间,A 公司检修的轴箱轴承装车数量为9420套,B 公司检修的轴箱轴承装车数量为5591 套,可计算出,检修轴承运用故障率为39/15011=0.26%,A 公司检修轴箱轴承装车后的故障发生率为0.361%,B 公司检修轴箱轴承装车后的故障发生率为0.089%。如图4 所示。

4.2 故障时走行公里数

同样以A、B 公司检修的HXD3/HXD3C 机车轴箱轴承进行统计,2016 ~2018 年轴箱轴承故障数量为39 起,其中,走行公里数<90 万km 的2 起,占故障总数的5%,占轴承总量的0.01%;走行公里数在90 ~120 万km 之间的5 起,占故障总数13%,占轴承总量的0.03%;走行公里数在120 ~150万km 的24 起,占故障总数24.62%,占轴承总数的0.17%;走行公里数在150 ~180 万km 的8 起,占故障总数20%,占轴承总数的0.03%。

表2 2016 ~2018 年A 公司轴箱轴承检修统计表(单位:套)

表3 2016 ~2018 年B 公司轴箱轴承检修统计表(单位:套)

图4 2016 ~2018 年 A、B 公司检修轴承梳理及故障统计

图5 2016 ~2018 年 HXD3/HXD3C 轴箱轴承故障驱动装置走行公里数统计图

4.3 轴承运用故障率

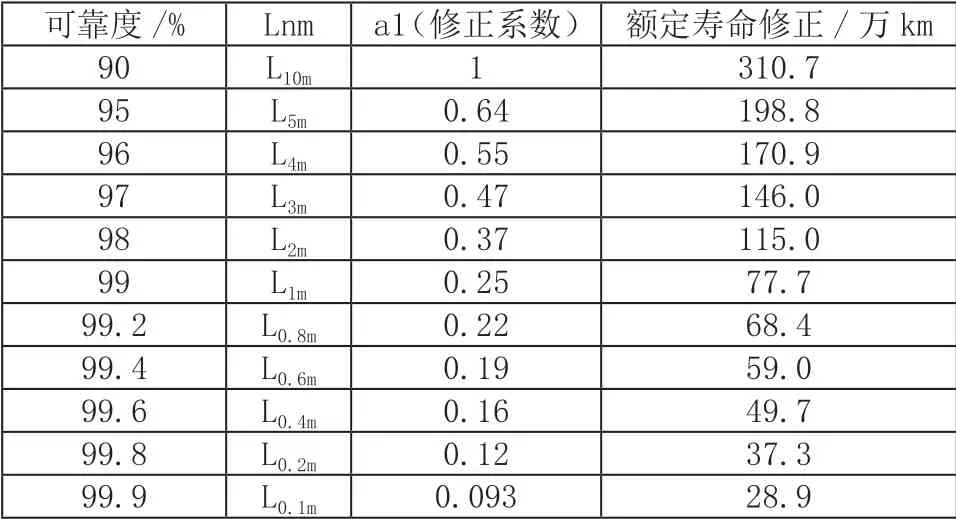

根据GB/T 6391-2010《滚动轴承 额定动载荷和额定寿命》对轴承可靠度寿命进行修正,修正后的公里数详见表4。

表4 轴承可靠度寿命修正计算值

检修轴承实际运用的可靠度与理论计算可靠度进行对比:走行公里数在90 ~120 万km(平均检修后走行公里数约20 万km)的故障轴承占轴承总量的比例为0.03%,检修轴承可靠度为99.97%,高于可靠度寿命计算值99.9%对应的公里数28.9 万km;走行公里数在120 ~150 万km(平均检修后走行公里数约40 万km)的故障轴承占轴承总量的比例为0.17%,检修轴承可靠度为99.83%,高于可靠度寿命计算值99.6%对应的公里数49.7 万km;走行公里数在150 ~180 万km(平均检修后走行公里数约70 万km)的故障轴承占轴承总量的比例为0.03%,检修轴承可靠度为99.97%,高于可靠度寿命计算值99%,对应的公里数77.7 万km。

5 结语

通过对轴承检修数量及故障情况的数据进行统计分析,可得出以下结论。

(1)检修轴承的运用可靠度高于理论计算值,说明HXD3 系列机车轴箱轴承检修工艺可行,检修质量可靠。

(2)A 公司的轴承检修报废率为17.4%,B 公司的轴承检修报废率为24.54%。

(3)A 公司检修轴承的故障率为0.361%,B 公司检修轴承的故障率为0.089%。

(4)B 公司的故障发生率为A 公司的故障发生率的1/4,由此可见,轴承故障率与轴承检修报废率存在一定关联关系,检修报废率越高,轴承在运用阶段的故障率就会相对低些。

结合目前轴箱轴承的检修工艺及故障情况,为进一步提升检修轴承的运用可靠性,减少故障率,对和谐3 系列电力机车轴箱轴承的检修工艺,进一步完善,可采取以下措施。

(1)将和谐3 系列电力机车轴箱轴承的检修报废率控制在30%~35%之间。

(2)在现行“检修轴承时,内、外圈要成套使用,不允许互换修”的基础上增加为“检修轴承时,内、外圈、滚子及保持架要成套使用,不允许互换修”。

(3)增加滚子顺位的要求“检修轴承时,要确保滚子序列不发生变化,并保证滚子与保持架的位置与原新造轴承时的位置一致”。

(4)在现行“对轴承内、外圈及滚子磁粉探伤”的基础上,增加为“对轴承内、外圈及滚子进行磁粉和超声波探伤检测。”