锌冶炼污酸二相硫化- 反渗透- 电渗析深度处理技术的研究与应用

2019-08-05俞凌飞朱北平贺文明

俞凌飞, 朱北平, 陈 钢, 贺文明, 李 超

(云锡文山锌铟冶炼有限公司, 云南 文山 663700)

目前,国内锌精矿的处理仍以焙烧- 烟气制酸为主,烟气在经过动力波洗涤过程中,烟尘、砷、氟、重金属、三氧化硫等物质进入洗涤系统,为防止上述杂质的积累,生产中需要定期排放一部分洗涤液,形成污酸。云锡文山锌铟冶炼有限公司污酸处理系统是配套锌冶炼和渣处理400 kt/a制酸系统建设的,采用国内独有的二相硫化- 中和- 反渗透- 电渗析工艺,设计污酸处理量700 m3/d,系统投产后运行平稳,较好地解决了污酸深度净化和有害渣减量化的矛盾,减少了钠离子等碱金属离子的浓度,处理水实现了全部回用,减少了对环境的二次污染。

1 工艺原理及理论研究

1.1 气相硫化氢除杂的反应机理

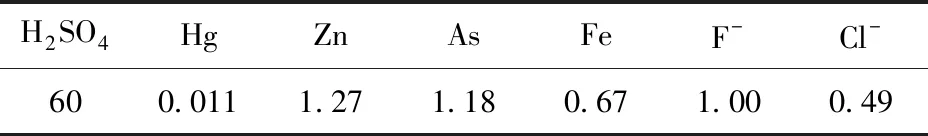

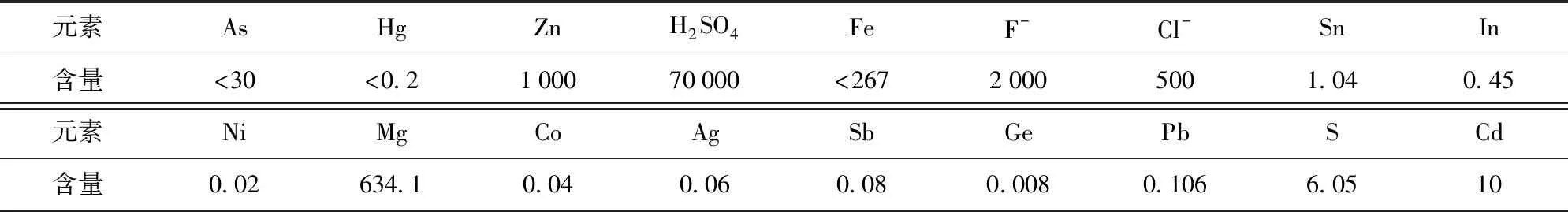

污酸的成分较为复杂,除硫酸外,其有害物质主要以砷、氟、氯及其他重金属为主,以离子态存在于污酸中[1],目前云锡文山锌铟冶炼有限公司典型污酸原液成分见表1。

表1 典型污酸成分表 g/L

硫磺加热后的硫蒸汽与氢气在合成塔内反应产生硫化氢,通过三级逆流硫化槽与污酸实现充分接触反应。硫化法主要利用硫化氢与污酸中的重金属离子和砷发生反应生成硫化物沉淀将杂质除去[2],其主要化学反应见式(1)、式(2)。

(1)

(2)

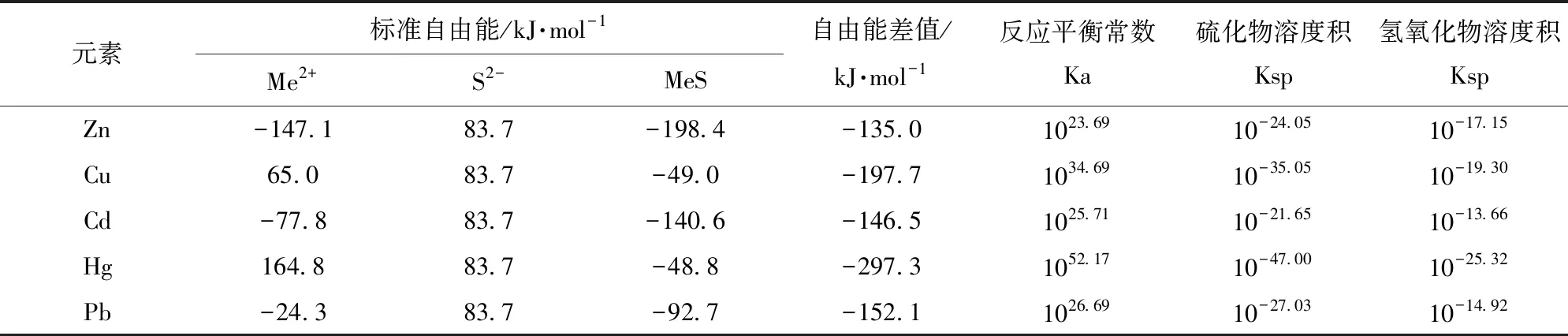

在生产中通常反应式(1)都能进行的较为彻底,这是由于金属硫化物的自由能通常负值较大,而重金属离子的自由能负值较小或是正值,硫离子的自由能是正值造成的,这就使得反应的自由能变化负值较大,拥有较大的热力学推动力和较大的反应平衡常数,同时由于大部分的金属硫化物拥有很小的溶度积,生成物的活度对反应基本无影响,使得反应能够快速、彻底的进行。部分重金属的热力学数据及反应平衡常数见表2。从表2可以看出,重金属的硫化物较其氢氧化物有更小的溶度积,所以硫化法较中和法将重金属离子脱除得更加彻底。同时,由于大部分的重金属硫化物是显酸性的,使其能在较高酸度下稳定存在而不至于溶解,重金属能在中和酸之前被除去而不进入中和渣中,这样就可以得到较为纯净的石膏渣和较少量的中和渣,实现有害渣的减量。

表2 部分重金属的热力学数据及反应平衡常数 g/L

1.2 中和、软化的理论基础

中和、软化处理分三段工艺进行,依次为一段石灰石中和- 二段石灰乳中和- 软化处理。一段石灰石中和的原理较为简单,利用石灰石来中和硫化后液中的酸,通过控制反应pH值,让绝大部分的残余砷及重金属仍留在溶液中,通过氟化钙沉淀除去其中的氟离子,并得到较为纯净的石膏渣,其反应见式(3)、式(4)。二段石灰乳中和是利用污水中的铁盐和补加的铁盐与污水中砷酸盐生成难溶络合物,且过量的硫酸亚铁水解氧化形成氢氧化铁有吸附作用[3]。同时加入石灰乳液进行充分搅拌反应,中和至pH10.5,得到中和渣和合格的中和后液,其反应见式(5)。软化主要利用碳酸钠与钙镁离子反应生成碳酸盐沉淀,其反应见式(6)。

(3)

Ca2++2F-=CaF2↓

(4)

1.3 反渗透和螯合树脂软化

反渗透是相对于渗透现象的,通过在浓溶液上施加压力,将浓溶液中的水通过半透膜进入稀溶液,而盐类仍然留在浓溶液中。水分子的半径为0.12 nm,这个数值比一般的悬浮物、细菌、病毒等的半径都要小得多,却又大于一般的金属阳离子,反渗透膜可以实现隔离金属离子而又允许水分子穿透。反渗透的理论目前主要有氢键理论和优先吸附- 毛细孔流理论。氢键理论认为在压力作用下,溶液中的水分子和醋酸纤维素的活化点——羰基上的氧原子形成氢键,而原来水分子形成的氢键被断开,水分子解离出来并随之移到下一个活化点并形成新的氢键,于是通过一连串的氢键形成与断开,使水分子离开膜表面的致密活性层而进入膜的多孔层。由于多孔层含有大量的毛细管水,水分子能够畅通流出膜外。优先吸附- 毛细孔流理论则认为当水溶液与高分子多孔膜接触时,若膜的化学性质使膜对溶质负吸附,对水是优先的正吸附,则在膜与溶液界面上将形成一层被膜吸附的一定厚度的纯水层。它在外压作用下,将通过膜表面的毛细孔,从而可获取纯水。反渗透的淡水质量满足生产水质要求,返回生产使用,浓水则送螯合树脂软化处理[4-5]。

螯合树脂软化主要是为了除去浓水中的钙镁等金属离子,它是一类能与金属离子形成多配位络合物的物质,在其官能团末端具有未成键孤对电子的O、P、N、As等原子,带有固定的负电荷,对浓水中的正电性金属离子有亲和力,当与钙镁等金属离子接触时,这些原子能以一对孤对电子与金属离子形成配位键,取代稳定性较差的钠离子,之后再通过盐酸酸洗将钙镁洗涤进入再生水中,脱吸后的螯合树脂通过氢氧化钠再生,返回继续使用,再生水则返回前段中和工序。

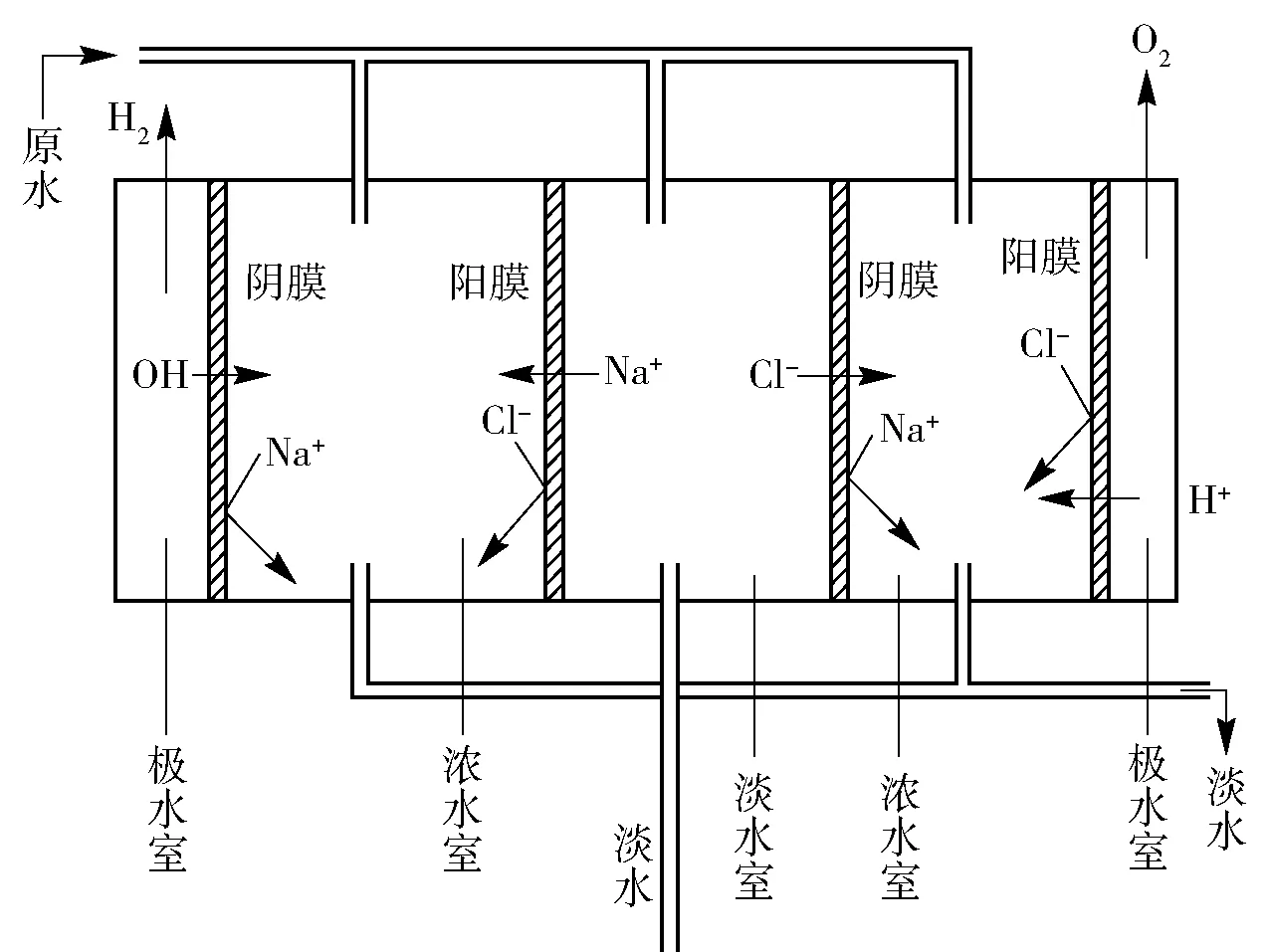

1.4 电渗析的原理

电渗析法是利用离子交换膜进行除盐的方法。离子交换膜是一种功能性膜,分为阴离子交换膜和阳离子交换膜(简称阴膜和阳膜)。阳膜只允许阳离子通过,阴膜只允许阴离子通过,这就是离子交换膜的选择性透过。在外加电场的的作用下,水溶液中的阴、阳离子会分别向阳极和阴极移动,如果中间再加上一种交换膜,就可能达到分离浓缩的目的,电渗析法就是利用了这样的原理。与此同时,在两电极上也发生着氧化还原反应,即电极反应,其结果是使阴极室的溶液逐渐呈碱性,阳极室的溶液逐渐呈酸性,浓水排出时二种溶液混合中和。另外极水室里还发生着电解水的反应,逸出氧气和氢气。因此,在电渗析过程中,电能的消耗主要用来克服电流通过溶液、膜时所受到的阻力及电解水的反应[6]。处理制得的淡水返回反渗透原水,浓水则送冲渣使用,电渗析原理图如图1所示。

图1 电渗析原理图

2 工业应用与运行实践

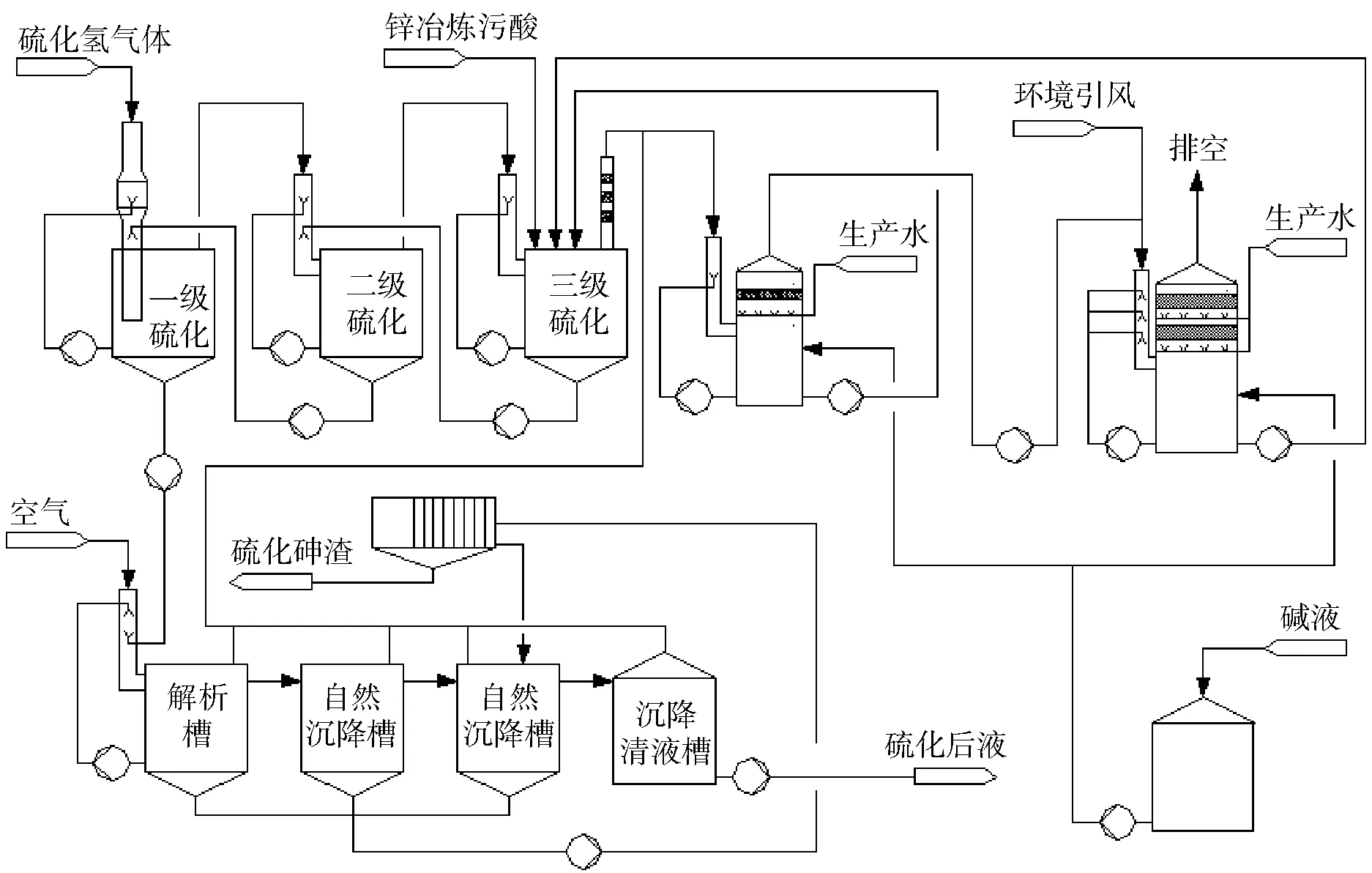

2.1 硫化氢制备及硫化处理实践

图2 硫化处理工艺设备连接图

本系统日处理废酸约700 m3,硫化剂制取选用干法制剂技术即硫磺气体和氢气在硫化氢合成塔中直接复合生成硫化氢气体。氢气由水电解制得,硫化氢经除雾器净化后管道进入三级逆流硫化槽内,废酸通过废酸输送泵进入三级硫化槽,酸液从三级硫化槽往二级硫化槽再往一级硫化槽串液。硫化氢气体先进入一级硫化槽,再往后面二级硫化槽及三级硫化槽移动。在每个硫化槽通过旋切流喷头让硫化氢气体与酸液接触反应。整个过程气体与液体都是一个逆流的接触过程,提高了硫化氢的利用率。通过砷浓度计来控制最终的硫化终点,控制终点砷含量在30 mg/L以下,充分硫化后压滤得到含重金属的硫化砷渣,清液经澄清后送中和、软化工序进一步处理。尾气通过旋切流喷头与鼓风机出口来的空气接触,使酸液中可能含有的硫化氢气体解吸出来,与空气一起进入硫化系统中的尾气洗涤塔内处理。通过硫化处理,汞的脱除率可达99.8%,砷脱除率达98%左右,其他主要重金属的脱除率也均在99%以上,在重金属脱除的同时不引入钠离子,降低了产水的离子浓度。其工艺设备连接图如图2所示,硫化后液质量如表3所示。

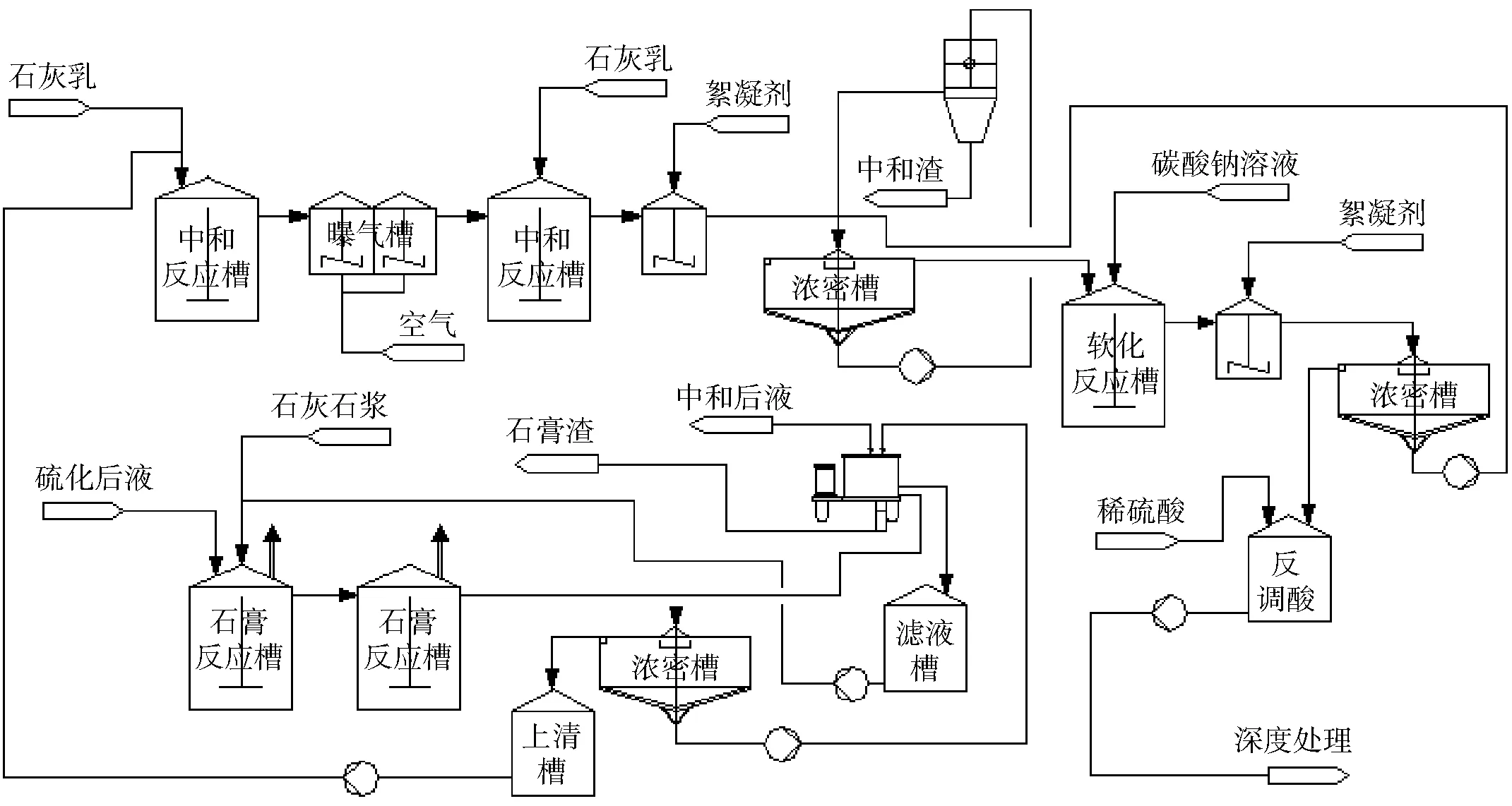

2.2 中和、软化工艺操作

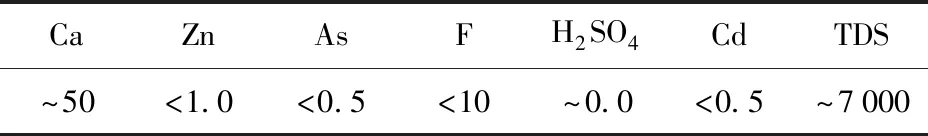

硫化后液送至石膏反应槽投加石灰石乳液进行反应。1#反应槽内溶液pH设定值为3.5。1#反应槽内污水自流至2#反应槽,再进一步搅拌,生成石膏。反应后的污水溢流至石膏浓密机。浓密机底流通过底流泵输送至离心分离机进行过滤分离,产出副产品石膏外销,石膏滤后液送至一次中和槽。利用污水中的铁盐与污水中砷酸盐生成难溶络合物,过量的硫酸亚铁水解氧化形成氢氧化铁有吸附作用,同时加入石灰乳液进行充分搅拌反应,一次中和槽出口处溶液pH设定值为7.0。为了使二价铁氧化成三价铁,产生絮凝作用,在一次中和槽后设置氧化槽,进行曝气氧化,经氧化后的污水送至二次中和槽,再投加石灰乳液进行反应。石灰乳的投加量由二次中和槽出口处的pH计自动控制,控制二次中和槽出口溶液pH值为10.5。在二次中和槽出口处投加PAM凝聚剂,经凝聚槽混合后,自流至中和浓密机澄清,上清液自流至碳酸钠反应槽进行软化除钙处理,中和浓密机底流送压滤机过滤,中和滤渣送渣库堆存。中和浓密机上清液自流至碳酸钠反应槽进行软化。碳酸钠反应槽溢流至絮凝槽,混合后自流至软化浓密机澄清,上清液自流至中间水池。通过中间水池内pH计控制稀硫酸的投加进行pH值回调,将pH值回调至7左右后再输送至深度处理车间进行深度处理。软化浓密机底流由泵输送至中和浓密机进一步浓缩。约80%的渣量以石膏渣的形式产出,经毒性浸出试验,产出的石膏渣能满足国家一般固体废物标准,出售至下游建材行业,另外约20%的渣形成中和渣,危废渣量由传统工艺的10万t/a减至2万t/a,实现了渣的减量化。其工艺设备连接图如图3所示,软化后液质量如表4所示。

表3 典型硫化后液成分 mg/L

图3 中和、软化工艺设备连接图

表4 典型软化后液成分 mg/L

2.3 反渗透、螯合树脂软化和电渗析工艺实践

中和、软化处理工序处理后水通过中间水池泵输送至重金属污水多介质过滤器,再进入UF超滤装置。超滤产水进入重金属污水RO原水池,超滤产水经RO原水泵提升后经保安过滤器进行过滤,再通过高压泵增压后进入重金属污水反渗透系统进行处理,淡水产水率约为47%,产生的淡水(TDS=~550 mg/L)进入反渗透RO产水池,经泵送至厂区回用。产生的浓水进入重金属污水RO浓水池,经RO浓水泵输送至螯合树脂软化系统进行软化处理。RO浓水经泵输送至螯合树脂罐进行软化,将钙离子含量~100 mg/L的浓度降至~0.5 mg/L后排入ED原水池,再通过水泵输送至电渗析系统进行浓缩处理。鳌合树脂再生使用盐酸和氢氧化钠,再生水排入软化再生排水池。为了充分利用再生水中的钙离子,将再生水通过泵输送至污水处理站及中转渣库的1#石膏反应槽。TDS~22 g/L、钙离子~0.5 mg/L的RO浓水(ED原水)经水泵输送至保安过滤器过滤处理后,再进入电渗析系统进行浓缩处理。电渗析产生的淡水(TDS~11 g/L)回流至RO原水池,电渗析产水的浓水(TDS~150 g/L)排入ED浓水箱再溢流至ED浓水溢流池,最后通过浓水输送泵送至烧渣喷湿。最终实现了水的完全回用。其工艺设备连接图如图4所示。

2.4 投资及运行成本分析

本系统年处理污酸总量23万m3,总投资约5 000万元,比传统污酸处理系统节约投资约800万元。考虑到中和渣的减量化,配套渣库规模由50万m3缩减至14.5万m3,节约渣库建设费用1.8亿元,大大减少了对环境的二次污染。直接处理成本(药剂、辅材、能源费用)约20元/m3,较传统处理每年节省运行成本约100万元。

3 结论

污酸深度处理技术的研究和成功应用,解决了污酸深度净化和有害渣减量化的矛盾,项目危废渣量由初步设计传统工艺的10万t/a减至2万t/a。仅硫化处理段,汞的脱除率可达99.8%,砷脱除率达98%左右,其他主要重金属的脱除率也均在99%以上。全系统处理后废水实现达标全部回用,节省了新水用量,实现了湿法炼锌的零排放,水循环利用率达到95%以上,并降低了钠离子等碱金属离子的浓度,减少了对环境的二次污染。在投资及运行成本方面与传统工艺进行了比较,节约投资约1.88亿元,每年运行成本节约100万元,从环境友好度、投资及运行成本上看均有较大优势。

本技术的应用既贯彻落实了国家节水减排政策,又降低了废渣对环境的二次污染,对提高企业环保水平意义十分重大,同时具有良好的社会及环境效益,为有色金属冶炼污酸的处理技术指明了一个方向。