多煤层开采覆岩破坏规律数值模拟及工程实践

2019-08-05郑训臻赵海波成之祥

郑训臻,王 岩,赵海波,成之祥

(1.长春建筑学院 土木工程学院,吉林 长春 130607;2.煤科集团沈阳研究院有限公司,辽宁 抚顺 113122;3.煤矿安全技术国家重点实验室,辽宁 抚顺 113122;4.同煤集团王村煤业公司 机掘四队,山西 大同 037003)

煤炭往往以煤层群的形式赋存于地下,随着矿井采深的逐渐增加,有些煤矿是在已采煤层之下、或在已采煤层之上再进行开采,这就形成了多煤层开采问题[1-5]。多煤层开采一般采用下行开采方式,上覆煤层开采引起采空区围岩应力重新分布,不仅导致采空区周围的煤柱上易发生应力集中,而且该应力将向底板岩层进行传递,导致煤层底板结构进一步破坏,下覆煤层开采时应力演化更为复杂,工作面顶底板结构更加破碎[6-10]。而上组煤层开采形成的采空区一般都存在积水现象,极大地影响下组煤的开采,需要对上覆岩层的破坏形态、导水通道发育规律进行研究[11]。因此分析导水断裂带发育高度时需要考虑多煤层开采问题[12]。

1 矿井概况

安盛煤矿采用立井、单翼、多水平、多煤层开采,生产能力为110万t/a,现主要有综采和综放2种采煤工艺。主要可采煤层从上至下为2煤、5煤和9煤层,总厚度平均为13.81 m。5煤层为稳定煤层,煤层结构简单,煤层倾角 4°~8°,平均 6°,煤层厚度 1.5~3.5 m,平均 2.5 m。5 煤层首采面为 8501工作面,走向长约580 m,倾向长约170 m,开采区域面积约为98 600 m2,工作面煤岩赋存分布图如图1。以深灰色泥岩与灰色细砂岩为主,其中直接顶为石灰岩,基本顶为中砂岩,直接底为粉砂岩,基本底为泥岩。8501工作面上覆存在2煤层8201工作面采空区,8201工作面走向长300 m,倾向长140 m,厚度平均为1.8 m,埋深平均为130 m,顶底板结构简单、不含夹矸,顶板岩性为砂质泥岩、泥岩,底板岩性为泥岩、粉砂岩。5煤层与2煤层层间距为77 m。

图1 工作面煤岩赋存分布图

根据安盛煤矿井田范围内瞬变电磁法探测结果可知,2煤层8201工作面开采后采空区积水严重,5煤层工作面开采时面临顶水作业,因此需要对导水断裂带高度进行分析、确定并采取安全措施,从而确保下组煤层工作面安全回采。

2 单煤层开采覆岩导水断裂带高度计算

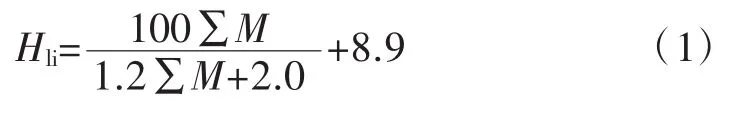

工作面开采过程中,若覆岩中存在含水层,垮落带和断裂带中贯通的裂隙就会形成导水通道,对下煤组工作面开采造成水害威胁。根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》附表4-2中提到的经验公式,对单一煤层工作面开采后的导水裂隙带高度进行计算[13]。5煤层8501工作面顶板为石灰岩,属坚硬岩,计算导水断裂带高度:

式中:Hli为导水断裂带高度,m;∑M为累计采厚,m。

为安全起见,式中参数选取最大值,采厚M取3.5 m,上述公式计算结果为65.35 m。而5煤层与2煤层之间的层间距为77 m,导水断裂带理论高度距2煤层65.35 m,未触及2煤层积水区。

3 多煤层开采覆岩破坏特征数值模拟

采用FLAC3D软件对5煤8501工作面和2煤8201工作面开采过程进行模拟。根据工程地质条件,确定模型材料参数见表1。考虑应力边界和位移边界效应,最终建立几何模型尺寸为:走向方向1 000 m,倾向方向400 m,竖直方向230 m。边界条件按模型所处位置应力条件确定,在x、y方向施加水平移动约束边界,对z方向底部边界施加水平、垂直移动约束边界,对z方向上边界施加应力边界,按照每100 m产生2.5 MPa压应力计算,模型上部边界施加应力大小为2.5 MPa。计算模型采用理想弹塑性模型,破坏准则采用摩尔-库伦模型。

为分析多煤层开采上部采空区对8501工作面的影响,本次模拟设计2种开采方案进行对比,方案1为对5煤层8501工作面单独开采,方案2为在8201工作面开采结束的条件下,对8501工作面进行开采。其中,8201工作面开采尺寸为140 m×300 m,8501工作面开采尺寸为170 m×580 m,为模拟实际开采过程,对8501工作面模拟分4次进行开采,依次推进 100、200、340、580 m。

表1 8501工作面及其上覆煤岩材料参数

3.1 单煤层开采覆岩破坏规律

根据开采方案,得到的8501工作面单煤层开采过程中塑性区分布图如图2。

由图2可以看出,8501工作面单独开采时,采空区顶底板及两侧煤壁处产生塑性破坏区,关于采空区中心对称分布且破坏范围随着工作面推进距离的增加而增加,导水断裂带最大高度约60~68 m,与单煤层开采导水断裂带理论计算值较接近。

3.2 多煤层开采覆岩破坏规律

多煤层开采塑性区分布图如图3。由图3可以看出,多煤层开采条件下,8501工作面开采至100 m时,塑性区分布在顶底板处,破坏范围较小;开采至200 m时,工作面左侧塑性区范围明显比右侧更大,塑性区贯通了2号煤层与5号煤层间的岩体;随着工作面继续推进,贯通塑性区范围逐渐增大,导水断裂带最大高度大于80 m,超过层间距。

图2 单煤层开采塑性区分布图

整体而言,8501工作面单独开采时塑性破坏区范围较小,仅在采空区顶底板及两侧煤壁处产生破坏;多煤层开采条件下,8501工作面推进过程中破坏范围明显增大,且产生的塑性破坏区贯通了层间岩体,说明8501工作面受到了8201采空区的影响,开采过程中会产生足够长的导水通道,将积水导入8501工作面,造成水害威胁。

覆岩破坏与围岩应力场分布情况息息相关,8501工作面推进至200 m时,多煤层开采条件下采空区边界处产生大范围塑性区,因此对推进200 m时围岩应力场进行分析。在8501工作面顶板布置垂直应力监测线,得到的垂直应力、垂直位移曲线如图 4、图 5。

1)8501工作面单独开采时,顶板垂直应力曲线均对称分布,而多煤层开采条件下工作面左边界处垂直应力较低,其峰值约为6.2 MPa,较单独开采时减小了32.6%,且沿着工作面推进方向有先减小后增大的趋势。

图3 多煤层开采塑性区分布图

图4 8501工作面推进200 m垂直应力曲线

图5 8501工作面推进200 m垂直位移曲线

2)多煤层开采条件下,8501工作面左侧部分岩体发生向上的位移,采空区中心区域顶板变形最大,峰值为0.71 m,较单独开采时增大了11.2%,且沿着工作面推进方向有先增大后减小的趋势。

针对整体而言,多煤层开采与单独开采条件下,覆岩塑性破坏范围、垂直应力、垂直位移都随着工作面推进距离的增大而增大,但工作面推进至200 m后,多煤层开采覆岩破坏范围大于单独开采,在上层工作面和下层工作面交界处产生大面积塑性区及低应力区,贯通层间岩体,远远大于单一煤层开采时的破坏高度,覆岩破坏产生的导水通道高度大于其单独开采导水通道高度。必须进行积水疏放。

4 工程应用

安盛煤矿主采5煤层,当前对5煤层8501工作面进行回采,8501工作面上覆存在2煤层8201工作面采空区,并存在采空积水。5煤层与上覆2煤层层间距为77 m。

为确保多煤层开采安全完成,8501工作面开采前,对上覆2煤层采空区积水进行疏放,采用ZDY3200SA全液压坑道钻机,钻场内设计12个钻孔,均施工在巷道顶板上,12个钻孔均按设计要求打透2号煤层采空区。通过对2号煤层采空区积水打钻疏放后,进行回采作业,根据8501工作面回采总结可知,从2017年2月开始回采,至2017年11月完成收尾工作。工作面回采过程中,未出现明显的涌水现象,已安全完成回采工作任务。

5 结论

1)理论计算结果可知,5号煤层覆岩导水断裂带最大高度为65.35 m,而5号煤层与2号煤层之间的层间距为77 m,导水断裂带理论高度为层间距的84.87%,未触及2号煤层积水区。

2)数值模拟结果表明,多煤层开采与单煤层开采塑性区范围都随着工作面推进距离的增大而增大,但多煤层开采时层间岩体破坏情况更加复杂,采宽超过200 m时,在两工作面交界处产生大面积塑性破坏区和低应力区,该区域垂直应力峰值约为6.2 MPa,较单独开采减小了32.6%。

3)模拟分析表明,多煤层开采覆岩发生破坏将产生足够长的导水通道,足以使8201采空区积水导入8501工作面,设计并实施积水疏放方案后对工作面进行回采作业,工程应用证明,对8201采空区积水进行疏放后,8501工作面现已安全完成回采作业,已完全消除了上覆采空区积水对下层工作面开采的水害隐患。