不同速率树脂锚固剂组合的拉拔力学性能试验

2019-08-05郭东明候天宇吴层层丁莹莹

郭东明,韩 笑,杨 俊,候天宇,吴层层,丁莹莹

(1.中国矿业大学(北京)力学与建筑工程学院,北京 100083;2.深部岩土力学与地下工程国家重点实验室,北京 100083)

锚杆锚固技术是应用锚杆或锚索对岩体进行加固的一种主动支护手段,广泛应用于岩土工程等领域,尤其在我国煤矿领域,使用率更是达到100%[1-6]。树脂锚固剂强度发挥时间和程度直接影响现代矿井煤巷快速掘进的锚杆支护效果和施工进度[7-9]。使用单一锚固剂,或凝固太快造成锚杆没有搅拌旋进到孔底导致施工质量下降,或凝固太慢影响施工速度,为平衡这一矛盾,现场常用快速与中速树脂锚固剂组合的方式进行锚杆支护[10-12]。近几十年来,学者就锚固剂锚固力影响因素进行了大量研究,就锚固剂本身组成成分方面,王忠荣和黄乃炯等人从树脂锚固剂本身制作出发,分别对不同型号树脂锚固剂的峰值强度及抗压强度随时间的增长规律做了重要研究[13-16];就影响锚固力的外界因素方面,康红普等人通过实验室试验、数值模拟以及动态拉拔试验等多方面分析锚固力影响因素,从围岩岩性,锚固长度,孔壁质量,增加孔壁粗糙度等方面给出了合理化建议[17-25];就全长锚固锚杆受力分析方面,“中性点”,“锚固长度”“应力波”的提出,以及“锚杆受力模型”的建立,为锚固力的研究提出新的计算方向和量化计算模式[26-31]。不同树脂锚固剂凝固时间的差异也会导致在组合时其强度的发挥有先后之分,进而影响锚杆整体的锚固力[32-33]。合适的锚固剂组合比例能在满足施工便利的同时,更有利于锚固剂的强度尽早发挥,从而确保锚杆在短时间内有较强的锚固力[34-36]。为了满足现代矿井煤巷快速掘进的较高要求,在以往学者的研究基础上,在中等强度围岩条件下,从组合比例方面考虑,利用FLAC3D软件模拟锚杆拉拔试验,得到树脂锚固剂的不同组合比例下锚杆拉拔力随时间的增长规律,进而得出不同速率树脂锚固剂合适的组合比例。

1 组合比例及拉拔时间确定

1.1 树脂锚固剂组合比例

以三维空间小范围内锚固的单根锚杆作为模拟对象,锚杆锚固段长1 m,不同树脂锚固剂沿着锚杆锚固段分段使用,各锚固剂间独立发挥作用,不考虑2种锚固剂接触处可能会发生的反应。锚固段里端选用快速K型或超快速CK型树脂锚固剂,外端选用中速Z型树脂锚固剂,组合树脂锚固剂锚固位置如图1。组合时考虑以下5种比例:K型与Z型锚固剂以 1∶1、2∶3、3∶2、3∶7 组合,CK 型与 Z 型锚固剂以 1∶4 组合。

图1 组合树脂锚固剂锚固位置示意图

1.2 拉拔时间选取

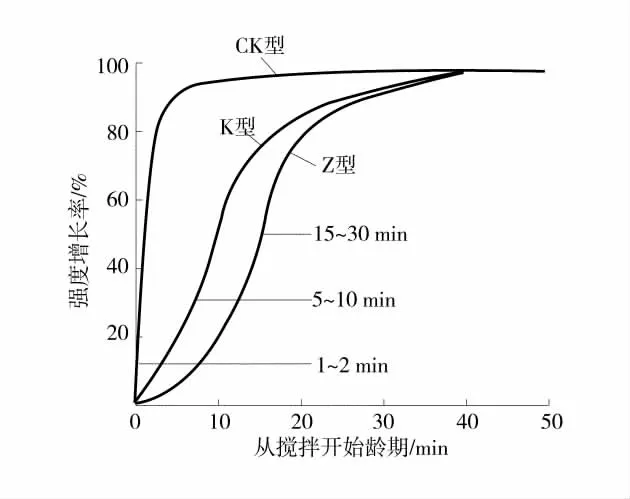

结合黄乃炯[15]研究结果:对不同型号树脂锚固剂,其抗压强度的增长区间主要在前 40 min,40 min之后各型号锚固剂强度基本一样,不同型号树脂锚固剂的强度增长如图2。故试验在锚固剂凝结的前40 min内考虑。选取拉拔时刻为第2、第10、第20、第 30、第 40 min。

2 FLAC3D数值建模

基于FLAC3D的诸多优势,可充分模拟不同速率树脂锚固剂组合作用下锚杆拉拔试验,得到在不同组合比例下锚固力随时间变化的规律,进而寻求树脂锚固剂组合的最佳比例。因此,选用FLAC3D进行模拟研究。

2.1 模拟试验假定

数值模拟对象为三维空间小范围(围岩尺寸长×宽×高=0.5 m×0.5 m×1.5 m)内锚固的单根锚杆。对试验模型锚杆、锚固剂及围岩的力学模型进行如下定义。

图2 不同型号树脂锚固剂的强度增长图(24℃)[15]

1)不考虑初始地应力作用效果。

2)锚杆选取各向同性弹性体本构模型。

3)锚固剂、围岩看作Mohr-Coulomb本构模型且围岩体视为均质、连续、各向同性单一材料介质。

4)锚固剂和围岩体接触密实,接触面采用库仑摩擦接触面单元模拟。

2.2 模型建立及网格划分

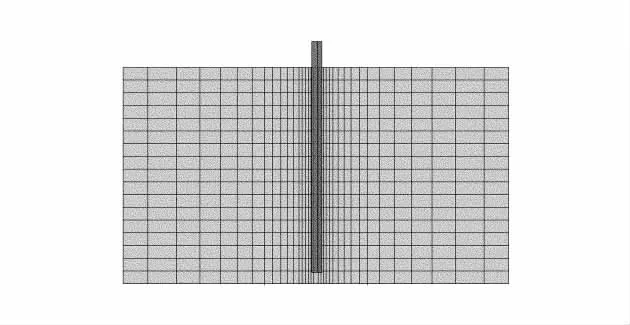

计算模型围岩尺寸为长×宽×高=0.5 m×0.5 m×1.5 m,锚杆位于模型中央,锚固长度1 m,外露段长0.2 m,锚杆直径22 mm,锚杆和围岩体间为环形锚固单元,厚度4 mm。计算模型边界条件如图3,四周固定水平位移,底部同时固定水平位移和垂直位移,岩体顶部为自由边界,只在模型锚杆顶端施加拉拔荷载。在对模型进行网格划分时,为提高计算精度和减少计算时间,对锚杆周围网格适当加密,离锚杆较远的网格可适当稀疏,网格划分如图4。

图3 计算模型边界条件

2.3 物理力学参数选取

2.3.1 锚固剂强度增长率

在模拟锚固剂凝结过程中,认为锚固剂各力学参数均随时间逐渐增长且增长规律与抗压强度增长规律趋同。由此确定的抗剪强度、抗拉强度、内摩擦角及内摩擦角的增长率均按图2的强度增长率取值。默认拉拔过程瞬间完成,不考虑拉拔过程中锚固剂强度的变化,各时刻下不同类型树脂锚固剂强度增长率见表1。

图4 数值计算模型图

表1 各时刻下树脂锚固剂强度增长率表

2.3.2 锚固剂峰值强度参数

对于合格的矿用树脂锚固剂,在完全凝固后,要求其抗压强度大于等于70 MPa,抗剪强度大于等于40 MPa,抗拉强度大于等于18 MPa[14]。据此确定模拟时峰值抗压强度取70 MPa,峰值抗剪强度40 MPa,峰值抗拉强度取18.2 MPa,摩擦角峰值30°。根据摩尔-库伦公式,由峰值抗压及抗剪强度粗略的估计出树脂锚固剂的峰值黏聚力约等于7 MPa,为峰值抗压强度的 1/10,各材料力学参数见表2。实际模拟时,各时刻下锚固剂力学参数的取值依照上述峰值强度及锚固剂强度增长率,按对应比例取值。锚杆-锚固剂界面以及锚固剂-岩石界面黏聚力、内摩擦角以及抗拉强度分别按照此刻锚固剂强度对应大小相应取值,即锚杆-锚固剂界面以及锚固剂-岩石界面强度随锚固剂强度同步变化。

表2 模拟材料力学参数表

3 数值模拟结果与分析

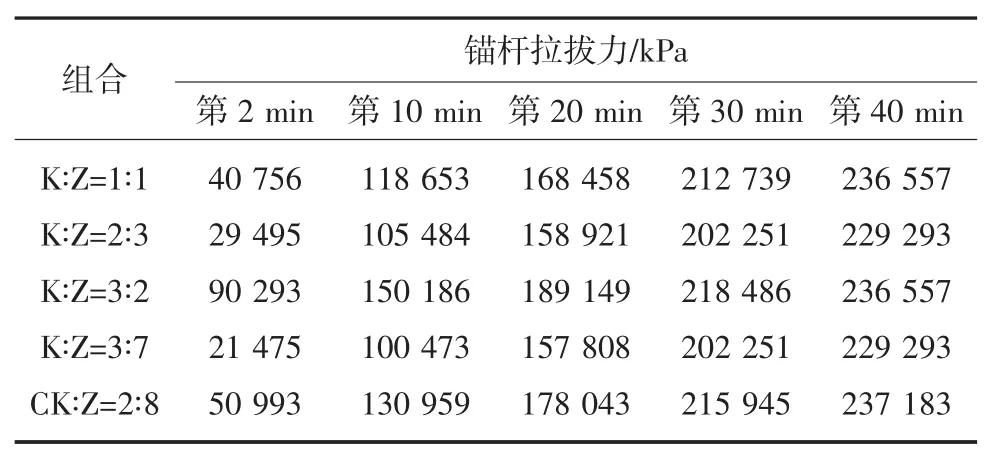

各时刻下不同类型树脂锚固剂组合作用下锚杆拉拔力的模拟结果见表3。从锚杆拉拔力大小与锚固剂组合比例的关系及锚杆拉拔力随时间的增长规律2个方面分析。

表3 不同组合树脂锚固剂在各时刻下的锚杆拉拔力

3.1 锚杆拉拔力与锚固剂组合比例的关系

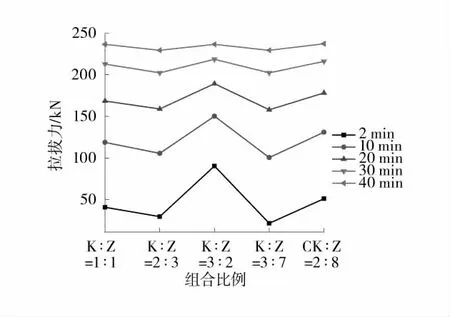

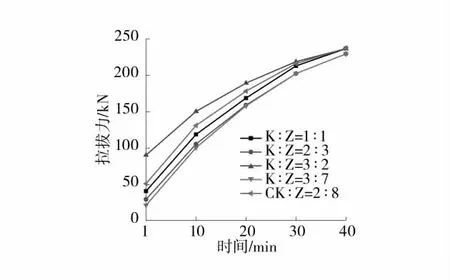

快速K型与中速Z型树脂锚固剂组合使用时,组合比例为3∶2时,各个时刻下的锚杆拉拔力均为最大,组合比例为3∶7时,各个时刻下的锚杆拉拔力均为最小。当快速K型树脂锚固剂成分占比越多的时候,相同时间下,锚杆的拉拔力为最大。不同组合树脂锚固剂作用下锚杆拉拔力折线图如图5。

在30 min拉拔时,K型与Z型树脂锚固剂以比例2∶3、3∶7组合时的锚杆拉拔力已达到同一水平;40 min时,超快速CK型与中速Z型树脂锚固剂以比例2∶8组合时,其锚杆拉拔力最大,K型与Z型组合比例为1∶1、3∶2时的锚杆拉拔力相等。在40 min拉拔时各组合情况下锚杆拉拔力相差不大,按照此趋势,可认为40 min以后不论组合比例如何,锚杆锚固力不再存在差别。

图5 不同组合树脂锚固剂作用下锚杆拉拔力折线图

3.2 锚杆拉拔力随时间的增长规律

在前20 min,各组合比例下锚杆拉拔力之间有明显区别,随着时间的增长,同一组合比例下,折线斜率依次变小,拉拔力随时间增大的幅度越来越小。快速K型与中速Z型组合比例为3∶2时,不同时刻之间拉拔力增长了 59.893、38.963、29.337、18.071 kN,增长率分别为 66%、26%、16%、9%,拉拔力增长速率最慢;快速K型与中速Z型组合比例为3∶7时,不同时刻之间拉拔力增长了 78.998、57.335、44.443、27.042 kN,增长率分别为 367%、57%、28%、13%,拉拔力增长速率最快。锚杆拉拔力的增长主要是在前30 min内。锚杆拉拔力随时间增长折线图如图6。

图6 锚杆拉拔力随时间增长折线图

4 结论

1)当快速K型与中速Z型树脂锚固剂以比例3∶2组合时,各个时刻下的锚杆拉拔力均为最大,但是拉拔力增长速率为最慢;当快速K型与中速Z型树脂锚固剂以3∶7比例组合时,各个时间下的锚杆拉拔力均为最小,但是拉拔力增长速率为最快。

2)不同锚固剂组合比例下拉拔力大小的区别主要集中在前20 min之内,前30 min是拉拔力增长的主要时间段,30 min之后,拉拔力增幅相比较之明显趋于平缓。而40 min以后,可认为无论不同锚固剂以何种比例组合,锚杆拉拔力已基本无差别。

3)快速与中速锚固剂应以3∶2组合,在锚固初期的0~30 min内锚杆锚固力最大,而凝结速度最慢,既满足了初期锚杆锚固力要求,也避免了锚固剂过快凝结保证锚杆安装质量,为最优组合比例,满足快速掘进要求的锚杆支护质量以及施工速度。