电站水冷壁热疲劳裂纹的阵列涡流检测方法研究

2019-08-02张瑞

张 瑞

(东方电气(天津)风电叶片工程有限公司 天津300480)

1 研究背景

电站水冷壁是主要受热面,水冷壁由多列上升管组成,紧贴炉墙形成炉膛四周内壁或布置于炉膛中部,水冷壁的主要作用为:①吸收炉膛中高温火焰和烟气的辐射热量将水部分变成饱和蒸汽;②使炉墙壁温度大幅下降,因而使墙壁结构简化,减轻了炉墙的重量;③降低炉墙附近和炉膛出口处的烟气温度,防止和减少炉膛结渣。大型电站使用的是膜式水冷壁。如图 1所示,水冷壁内壁为向火面,直接接触炉堂火焰,管内容易结垢,管外易生成氧化皮和结垢,造成热传递效果减弱,使得水冷壁管长期处于高温环境中,管材易发生珠光体球化,在循环热应力和焊接残余应力叠加作用下,裂纹在外表面处萌生,沿着拉应力区扩展,造成疲劳开裂[1]。

近年来有很多电厂发现水冷壁管子横向裂纹导致爆管的案例,例如玉环某电厂、安徽平圩某电厂、芜湖某电厂、金陵某电厂、岳阳某电厂等,综合以上电厂发生的横向裂纹形貌进行分析,发现共同的原因就是热疲劳应力导致的裂纹。为了有效避免和减少锅炉爆管现象,需要加强水冷壁在役运行监测和检查,建立相应的评估机制和安全预警机制,有必要对水冷壁缺陷检测做进一步研究。对于在役管道的无损检测,通常采用超声波、渗透、磁粉等检测方法,但是上述方法对表面要求较高,需要大量打磨工作,而检测效率很低,需要进行长时间检测,并且打磨过程中可能会对管子造成磨损,使得管子壁厚变薄,安全性能降低,可能给电厂运行带来巨大经济损失。涡流检测则可以有效避免上述问题。

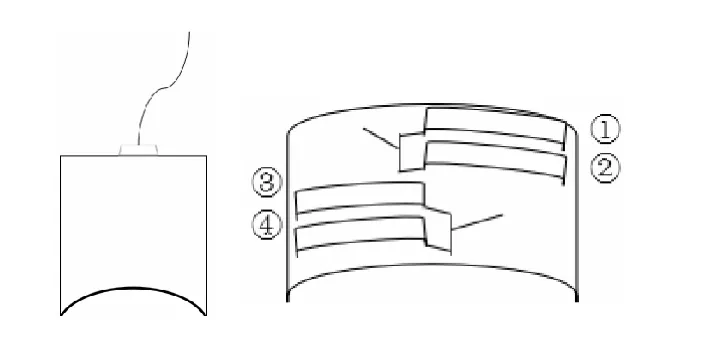

图1 水冷壁及热疲劳裂纹形态示意图Fig.1 Schematic diagram of water-cooled wall and thermal

2 涡流检测原理

涡流检测是建立在电磁感应原理基础之上的一种无损检测方法,它适用于导电材料。当把一导体置于交变磁场之中时,在导体中就有感应电流存在,即产生涡流。由于导体自身各种因素(如电导率、磁导率、形状、尺寸和缺陷等)的变化,会导致涡流的变化,利用这种现象判定导体性质、状态的检测方法,称为涡流检测[2]。常规单通道涡流技术,单次扫查覆盖检测区域小,检测效率低。

多通道的阵列涡流技术检测时间大幅度降低,使单次扫查覆盖更大检测区域;适用于那些具有复杂几何形状的部件的检测;改进了检测的可靠性和检出率。针对水冷壁疲劳裂纹特点,采取阵列涡流检测方式,利用多通道涡流探测仪,采用多组差动式线圈,将涡流探头检测面按照水冷壁曲率制作探头曲面,这样涡流探头可以紧密贴合水冷壁管子表面,既能有效过滤由于水冷壁表面粗糙引起的噪声信号,也能保证覆盖面积,从而提高检测效率。本文采用EEC-39RFT涡流检测仪,采用最新研制的新型涡流探头,如图 2所示,探头曲面完全贴合管子表面,一次扫查覆盖1/4圆周,只需要 2次扫查即可完成。线圈 1、2为一组,检测探头弧面右侧覆盖部分区域的缺陷,线圈缠绕方向相反,3、4为一组,检测探头曲面右侧覆盖部分区域的缺陷,线圈缠绕方向相反,可有效减少粗糙表面造成的缺陷。

图2 涡流探头整体及检测面处线圈放置示意图Fig.2 Schematic diagram of eddy current probe and coil placement at the detection surface

3 涡流检测方案

内蒙古某电厂共发生发生螺旋水冷壁疲劳裂纹4次爆管,全部发生在同一锅炉。第一处位于前墙标高 35m 螺旋水冷壁;第二、三处位于后墙标高 35、38m螺旋水冷壁;第四处位于前墙标高35m螺旋水冷壁。为解决频繁爆管问题,取现场的水冷壁样管制作实验样管,为模拟现场裂纹缺陷,在取下的水冷壁样管做电火花刻槽,制作对比样管[3]确定检测灵敏度,同时对现场取下的水冷壁样管进行涡流检测。为验证该方法的可行性制定如下实验方案。

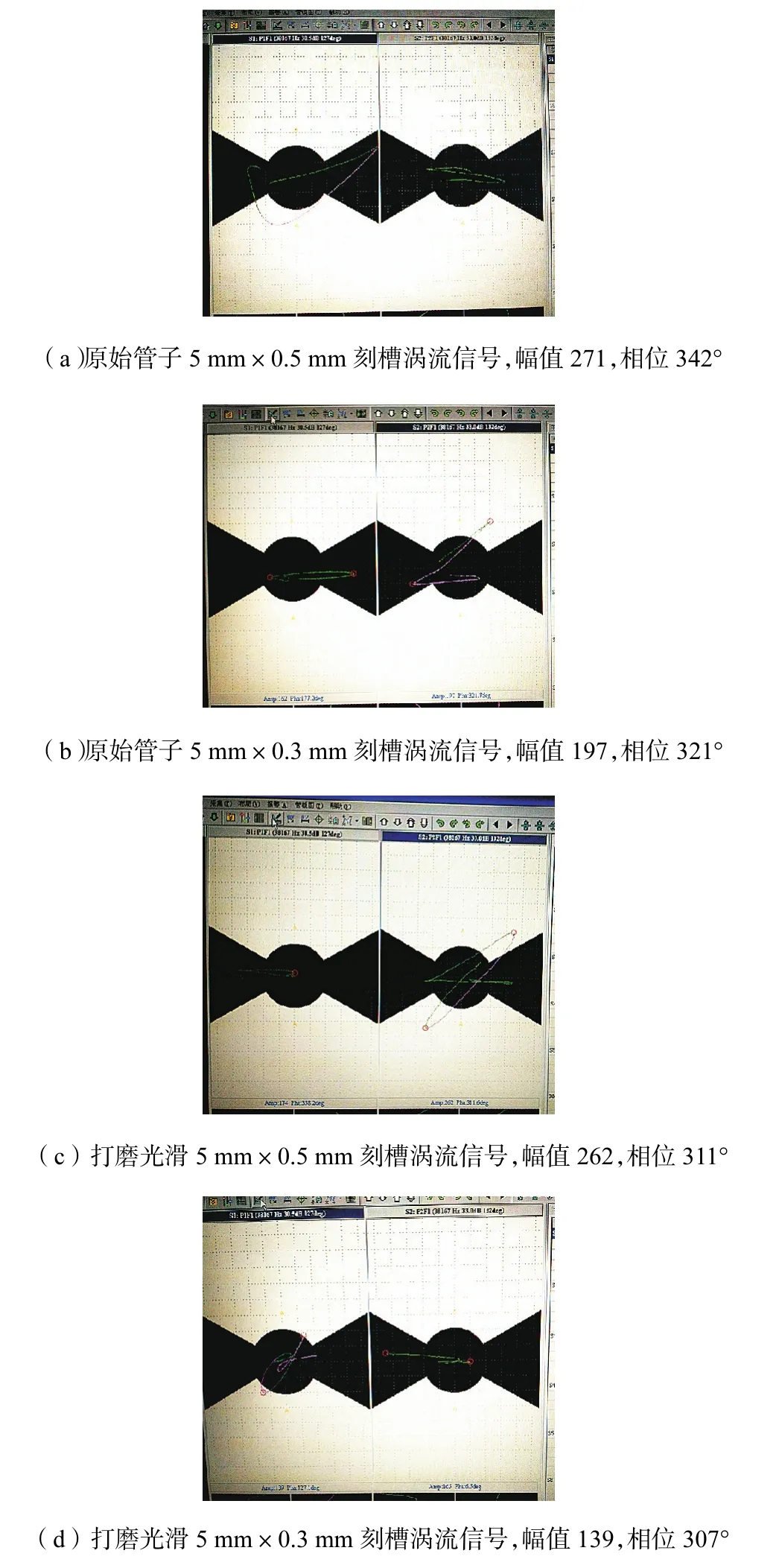

对管子打磨光亮处和原始管子表面(含氧化皮)分别进行刻槽(5mm×0.5mm表示 5mm长 0.5mm深的刻槽,槽的宽度为刻槽用铜箔的厚度,所用铜箔厚度为 0.02mm),如图 3所示,之后进行涡流检测,主要是研究原始表面的氧化皮及结垢对涡流检测的影响。

以原始管子表面5mm长、0.5mm深的刻槽缺陷进行灵敏度标定,将幅值调至窗口大小的 40%,对自然缺陷涡流检测,主要研究自然缺陷检出率。

图3 水冷壁对比样管电火花刻槽位置及尺寸示意图Fig.3 Location and size of EDM groove on water-cooled wall contrast sample tube

4 涡流检测结果

检测频率 38167Hz,将探头放置在管子表面,晃动探头,指示电信号的中心点会出现不规则移动,移动方向为相位角相差不大的斜平行线,噪声信号如图 4所示。将无缺陷部位的干扰信号调为水平相位,与水平相位明显区分的其他相位的信号即为缺陷信号,将5mm×0.5mm的刻槽信号幅值调至检测窗口的 40%大小,增加 2~3dB为检测灵敏度,检测过程中,幅值代表的是缺陷的大小,记录一个缺陷只需要记录幅值及相位角。

对管子光滑处和氧化皮处刻槽缺陷进行对比得到结果如图5所示。

图4 晃动探头干扰信号图Fig.4 Interference signal when shaking the probe

图5 对比样管A、B、C、D电火花刻槽的涡流检测结果Fig.5 Eddy current test result of EDM groove marked as A,B,C and D

通过对比发现,A、C 2个缺陷,缺陷大小相同,A处为打磨光滑处,C处为原始管子表面处,相位相差31°,幅值相差9;B、D 2个缺陷,缺陷大小相同,B处为打磨光滑处,D处为带有氧化皮处,相位相差14°,幅值相差 48;通过对比发现缺陷无论在氧化皮处还是光滑处都会有明显缺陷信号,原始管子表面的氧化皮及结垢对缺陷的检出有一定影响。

对现场截取的管子进行涡流检测,共发现 2处热疲劳裂纹,涡流检测及渗透检测结果如图6所示。

图6 现场涡流检测发现的缺陷进行渗透检测验证Fig.6 Penetration testing verification of defects found by on-site eddy current testing

将检测之后的管子进行打磨,然后进行渗透及磁粉检测,检测结果与涡流检测结果一致,仅发现上述2处热疲劳裂纹。这说明涡流检测结果是有效的,而且发现真实的热疲劳裂纹其宽度更小,根据涡流检测理论,幅值更大。

5 结 论

利用阵列涡流检测技术可以实现水冷壁热疲劳裂纹的在役检测,并且不需要打磨,从而降低检修成本,缩短检修时间,提高检测效率,能满足各电厂水冷壁的检测。通过水冷壁管道表面及近表面缺陷的全方位检测,将潜在的危害热疲劳裂纹提前发现,并在停机检修期间提前修复,避免了热疲劳裂纹扩展造成爆管带来危害和经济损失。