温度记录仪测量结果不确定度评定

2019-08-01王玮

王玮

摘 要:温度记录仪是由温度传感器、信号处理单元、数据存储单元、数据输出或显示单元组成。因其具有电子记录的功能,所以在冷链运输、杀毒灭菌、炉温跟踪等行业的温度监测以及工业生产过程的温度验证等领域应用广泛。为确保温度记录仪的量值准确,该文根据温度记录仪的特点及工作经验,介绍温度记录仪的校准方法,并对其不确定度进行评定。

关键词:温度记录仪;校准方法;不确定度

中图分类号:TB94 文献标志码:A

0 引言

记录仪的工作原理为:温度传感器受到外界温度變化并输出相应的电信号,经信号处理单元处理后,将测量数据存储于数据存储单元中,或经显示单位显示出测量值,通过数据输出单元将数据传送至上位机,进行数据读取、存储及打印等。记录仪一般具有温度超限报警功能、数据存储、时间设置、运行曲线显示功能等。

1 测量方法与计量标准

1.1 测量依据

JJF(豫)251—2018 温度记录仪校准规范

1.2 测量方法

该方法适用于标准水银温度计校准温度记录仪校准结果不确定度分析。这里,以分辨力为0.1℃的温度记录仪校准温度点为50℃为例,分析温度记录仪校准结果不确定度。

1.3 计量标准

校准时,由标准器及配套设备引入的扩展不确定度U(k=2)应小于被校记录仪允许误差的1/3。

1.3.1 标准器

校准用标准器见表1。

表1 校准用标准器

序号 仪器设备名称 测量范围 准确度等级

1 标准铂电阻温度计 -200 ℃~960 ℃ 二等标准

2 标准水银温度计 -60 ℃~300 ℃ 二等标准

3 标准铂铑10-铂热电偶 300 ℃~1300 ℃ 二等标准

4 其他符合要求的标准器

1 标准铂电阻温度计配套电测设备 显示数值折算成温度到小数点后面3位。 读取标准器示值

2 恒温水槽、制冷低温槽、标准油槽 工作区域最大温差0.02 ℃;温度波动:±0.02 ℃/10 min 温度源

3 干体炉 显示准确度:±0.1 ℃,稳定性:±0.02 ℃,轴向均匀性:±0.05 ℃,径向均匀性(60 mm内)±0.1 ℃。 温度源

4 热电偶检定炉

最高温度为1 100 ℃,在均匀温场长度不小于60 mm,半径为14 mm范围内,任意两点温差不大于1℃。

温度源

5 专用恒温箱或恒温恒湿箱 温度测量范围:-50 ℃~100 ℃,温度均匀度:0.3 ℃,温度波动度:±0.2 ℃; 温度源(空气介质)

6 金属网兜 - 放置内置传感器记录仪

7 计时器 MPE:±0.5s/d 测量标准器读数的时间间隔

2 数学模型

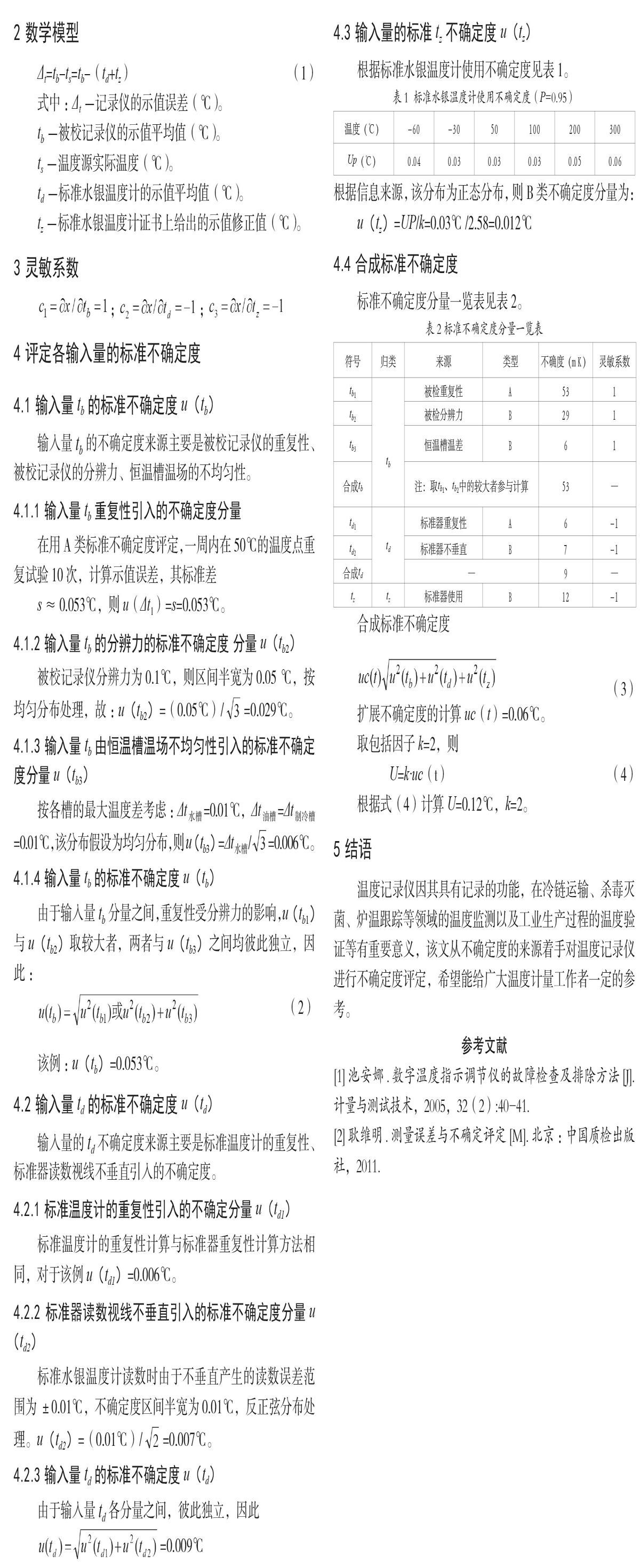

4 评定各输入量的标准不确定度

4.1 输入量tb的标准不确定度u(tb)

输入量tb的不确定度来源主要是被校记录仪的重复性、被校记录仪的分辨力、恒温槽温场的不均匀性。

4.1.1 输入量tb重复性引入的不确定度分量

在用A类标准不确定度评定,一周内在50℃的温度点重复试验 10次,计算示值误差,其标准差

s≈0.053℃,则 u(Δt1)=s=0.053℃。

4.1.2 输入量tb的分辨力的标准不确定度 分量u(tb2)

被校记录仪分辨力为0.1℃,则区间半宽为0.05 ℃,按均匀分布处理,故:u(tb2)=(0.05℃)/=0.029℃。

4.1.3 输入量tb由恒温槽温场不均匀性引入的标准不确定度分量u(tb3)

按各槽的最大温度差考虑:Δt水槽=0.01℃,Δt油槽=Δt制冷槽=0.01℃,该分布假设为均匀分布,则u (tb3) =Δt水槽/=0.006℃。

4.1.4 输入量tb的标准不确定度 u(tb)

由于输入量tb分量之间,重复性受分辨力的影响,u(tb1)与u(tb2)取较大者,两者与u(tb3)之间均彼此独立,因此:

该例:u(tb)=0.053℃。

4.2 输入量td的标准不确定度 u(td)

输入量的td不确定度来源主要是标准温度计的重复性、标准器读数视线不垂直引入的不确定度。

4.2.1 标准温度计的重复性引入的不确定分量u(td1)

标准温度计的重复性计算与标准器重复性计算方法相同,对于该例u(td1)=0.006℃。

4.2.2 标准器读数视线不垂直引入的标准不确定度分量u(td2)

标准水银温度计读数时由于不垂直产生的读数误差范围为±0.01℃,不确定度区间半宽为0.01℃,反正弦分布处理。u(td2)=(0.01℃)/=0.007℃。

4.2.3 输入量td的标准不确定度 u(td)

由于输入量td各分量之间,彼此独立,因此

4.3 输入量的标准tz不确定度 u(tz)

根据标准水银温度计使用不确定度见表1。

5 结语

温度记录仪因其具有记录的功能,在冷链运输、杀毒灭菌、炉温跟踪等领域的温度监测以及工业生产过程的温度验证等有重要意义,该文从不确定度的来源着手对温度记录仪进行不确定度评定,希望能给广大温度计量工作者一定的参考。

参考文献

[1]池安娜.数字温度指示调节仪的故障检查及排除方法[J].计量与测试技术,2005,32(2):40-41.

[2]耿维明.测量误差与不确定评定[M].北京:中国质检出版社,2011.