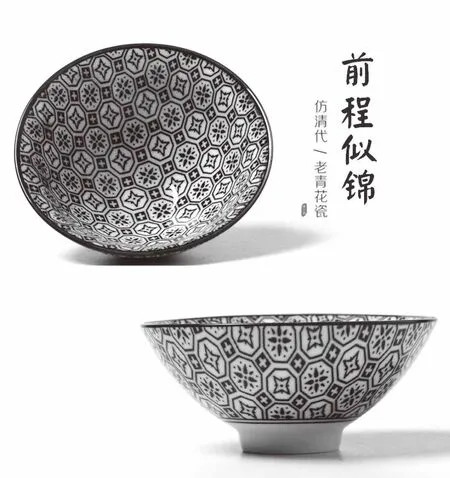

多色转移印花工艺在日用陶瓷生产中的实践与应用

2019-08-01

引言

转移印花工艺是国内近几年逐渐采用的装饰手法。该工艺运用于陶瓷餐具上,可大大降低劳动强度和生产成本,同时可使画面效果一致,便于机械化流水作业。但目前国内转移印花仅限于单色,且印制的产品画面粗糙简单,很多产品仍需后期填色补色,生产上存在很大的局限性。本文研究了一套多色转移印花工艺,运用于精陶餐具釉下彩中,从根本上解决了印花产品色彩单一、画面简单等问题,使印花产品色彩丰富、画面精细清晰,以满足客户的更高需求。

转移印花的基本原理和操作步骤

转移印花是陶瓷产品装饰方面一种全新的工艺手段,常用于精陶、炻器等釉下彩产品上。它的基本原理是把模板上的画面通过乳胶头转印到陶瓷素坯上,形成印花画面。

转移印花的基本操作步骤有以下3点:

1.前期准备

包括刻制模板、浇制乳胶头、调配色料、准备素坯、调试印花机等。

2.上机台印

在印花机台上,机械手先将模板均匀上色,去掉多余的色料,然后将乳胶头下压模板,把模板上的画面完整地印在乳胶头上,乳胶头再移至产品素坯上方,下压把画面完整地印在产品素坯上。

3.后期工序

印好的产品素坯经过碳化,上釉釉烧即为成品。

多色转移印花工艺的核心技术和关键点

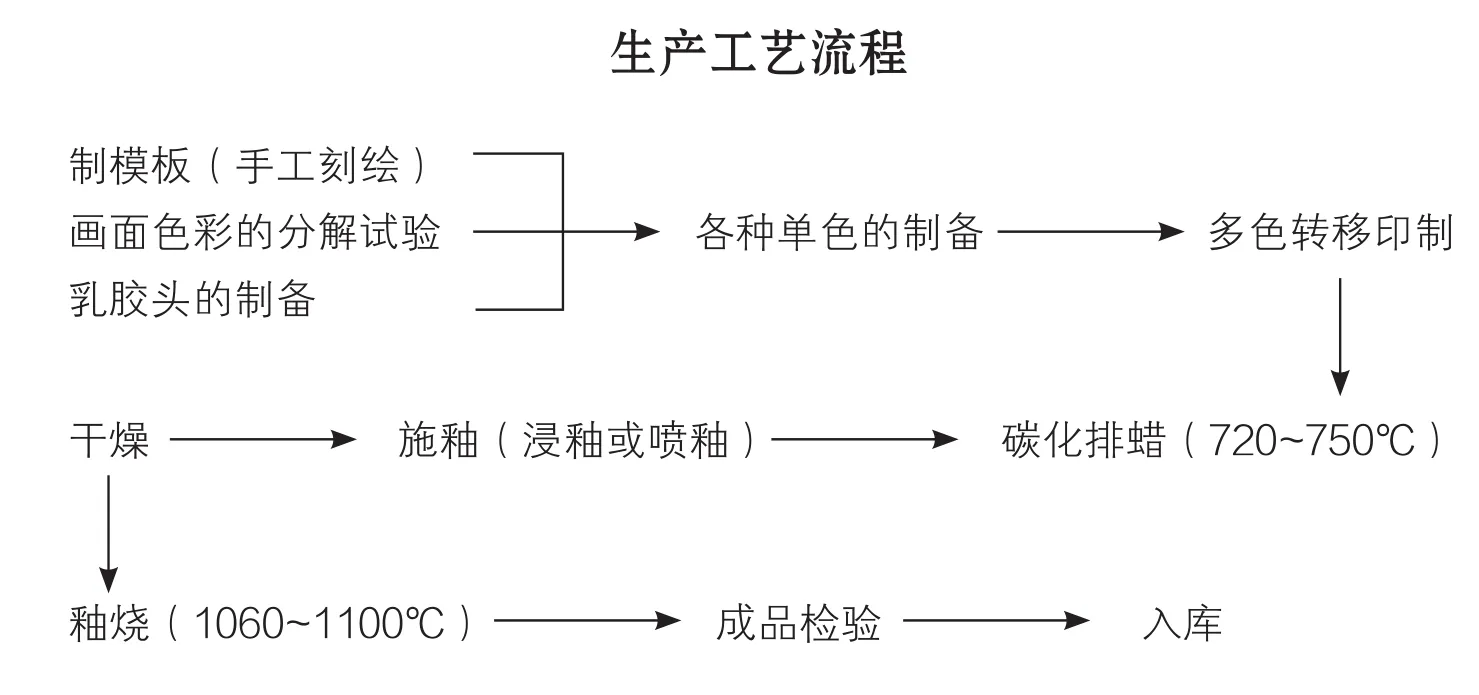

1.严格制作生产画面所需模板,模板材质为树脂板,手工刻制,画面的深浅及定位均至关重要。

2.把所需生产画面的各种复色分解成单色。理论上只需三原色即可调配出所有色彩,但限于目前陶瓷釉下色料的色相、鲜艳程度与有机颜料仍有一定差距,该工艺最多可分解成6种单色。技术难点在于分解单色要准确,单色的色相、发色力直接影响到整个产品的色彩效果。需经过反复试验,使单色复合后能达到画面的色彩效果。

3.印花用的乳胶头的尺寸、表面光洁度、弹性和抗压性必须严格控制。软硬度要适中,同心度要好。

4.生产环境温度控制在25℃±5℃。

5.碳化排蜡温度在720℃~750℃。当温度过低时,将会排不尽蜡,施釉时色料会有赶釉现象;当温度过高时,色料的烧结程度高,施釉时画面的吸釉能力差,釉烧后出现薄釉现象。

6.釉水为低温无铅镉无锌透明釉,因精陶餐具有9%~11%的吸水率,故施釉浓度以波美度36°~40°Be为宜。无铅镉可保证产品的铅镉溶出量小于国际标准,无锌可保证色料如铬锡红、翠绿等釉烧后发色纯正。

图1 多色转移印花的生产工艺流程图

结论

通过反复调配、试验,该套工艺已应用于大生产中。生产实践表明,该工艺有以下几点优点:

1.画面色彩丰富、过渡自然,真正使印花餐具画面效果不再受到色彩的束缚,产品品质是印花类和贴花类产品所无法比拟的。

2.自动化程度高,生产效率高,8小时内单机可印制产品5000~8000件,且劳动强度小、成本低。

3.根据画面要求,可任意选用色彩进行搭配,使陶瓷餐具印花工艺前景更加广阔。

4.采用釉下彩工艺,釉烧后产品画面清晰,色彩丰富自然,极具观赏性,且经久耐用,永不褪色。其不足之处有以下两方面:

①前期制备工作量大。模板的刻制、色料的调试、乳胶头的制备等都需要进行大量的试验,故不适用于小批量的生产;

②仅适用于扁平器皿和碗类制品,对一些异形类制品尚无法使用该工艺。

总之,多色转移印花工艺产品和传统类产品相比有明显的优势,不足之处还有待我们做进一步的研究,使该套工艺能日臻完善,开拓更广阔的市场前景。