棉冷轧堆阳离子化改性及活性染料染色工艺研究

2019-07-31渠少波

陈 娟,渠少波,文 卓

(东莞德永佳纺织制衣有限公司,广东 东莞523133)

棉纤维是一种天然纤维素纤维,具有优异的吸湿性和亲肤性,易染色[1]。活性染料具有色泽鲜艳、色谱齐全、染色简单的特点,与纤维素纤维通过共价键结合,水洗牢度好[2]。但活性染料的上染率和固色率低,染色废水色度高,在染深色时这些问题更加突出[3]。在活性染料传统浸染染色工艺中,为了促进染料从染液向纤维上的吸附,需加入大量无机盐Na2SO4或NaCl(30~100g/L),以提高上染率。大量无机盐的排放易破坏水体系生态环境,造成土地盐渍化[4]。因此,活性染料无盐或低盐染色已成为一个重要的课题,为此,各国染整工作者进行了大量的研究[5]。环保压力下的印染行业,染料成本日益提高,企业要想降低染化料成本,提升染料利用率明显是一个重要的手段。研究表明,棉纤维阳离子改性是实现活性染料无盐或少盐染色的有效途径,同时,可提高染料固色率和色牢度,降低染色残液的COD,使之具有广阔的应用前景[6-7]。反应型阳离子改性剂能够有效地解决这些问题,但采用缸内改性需要较大的浴比才能保证后续染色的相对均匀性,同时,需要一定的温度环境,一方面能保证改性剂的活性,另一方面也会加速改性剂的水解,导致大量改性剂水解浪费,利用率低[8-9]。

本文采用浸轧阳离子改性剂XR,然后利用冷堆的方法对纯棉针织物进行阳离子改性前处理,降低改性浴比,同时减少改性剂与烧碱单独接触的时间,以降低水解程度,提高改性剂XR的利用率。

1 试验部分

1.1 织物、试剂与仪器

织物 17.15tex精棉针织双面布(100%精棉,东莞德永佳纺织制衣有限公司)。

试剂 阳离子改性剂XR(自制);NaOH;渗透剂(自制);消泡剂PHD(非离子型,昂高化工有限公司);H2O2;HAc;NaCl;Na2CO3;活性染料蓝BF(昂高化工有限公司);活性染料黑HSP(亨斯迈化工贸易有限公司);T-980弱阳离子型软油(自制)。

仪器 EL-400立式小轧车(顺德精瑞实验设备有限公司);M-TENTER连续式平幅烘干机(福瑞斯环保设备有限公司);红外线染色缸(香港立信);Ultrascan-XE电脑测色配色仪(美国HunterLab公司);Y571B型摩擦牢度仪(英国JamesH.Heal有限公司);SW-12A型水洗牢度仪(上海泛标纺织品检测技术有限公司)。

1.2 棉织物的阳离子改性

1.2.1 改性工艺处方

1.2.2 阳离子改性工艺

棉针织坯布阳离子改性处理(一浸一轧,带液率60%~70%)→将处理的棉布打卷→盖上塑料薄膜→旋转堆置。

1.3 染色工艺

1.3.1 棉织物染色处方

1.3.2 染色工艺流程

坯布落缸除油→煮布→过酸(HAc1.0g/L)→除氧→染色→皂洗→烘干。

1.3.3 皂洗工艺

(1)常规皂洗工艺:常温冷行水洗2次→过酸(50℃,10min,HAc1.0g/L)→皂洗(95℃,15min,皂片4g/L)→洗热水(95℃,10min)→常温冷行水洗3次。

(2)高效皂洗工艺:

(a)热水洗水2次(65℃,5min)→过酸(50℃,10 min,HAc1.0g/L)→常温冷行洗水→柔软整理(50℃,20min,T-9803.75g/L)。

(b)热水洗水2次(65℃,5min)→过酸(50℃,10 min,HAc1.0g/L)→常温冷行洗水。

(c)热水洗水2次(65℃,5min)→过酸(50℃,10 min,HAc1.0g/L)→热水洗水3次(95℃,5min)→常温冷行洗水。

1.4 染色性能

(1)上染率和固色率

用紫外-可见分光亮度计分别在最大吸收波长处测定染色前后染液及皂洗后的皂洗液吸亮度,按照式(1)和式(2)计算上染率E和固色率F。

式中A0为染色前染液吸亮度;A1为染色残液吸亮度;A2为皂洗残液吸亮度。

(2)K/S值及色差

用电脑测色配色仪测定,10°视野,D65光源,试样折叠8层,每个试样在不同位置测8次,取平均值。

1.5 牢度性能

耐摩擦色牢度按AATCC116-2005《耐摩擦色牢度:旋转垂直摩擦仪法》测定;

耐皂洗色牢度按AATCC61-2013《纺织品色牢度试验耐水洗色牢度》测定;

耐水色牢度按照AATCC107-2009《纺织品色牢度试验耐水色牢度》测定;

渗化色牢度按照Daimaru测试。

2 结果与讨论

2.1 NaOH用量与XR用量对上染率和K/S值的影响

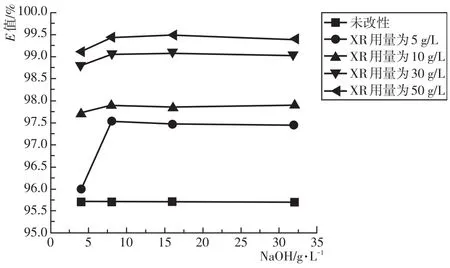

设置NaOH用量为4~32g/L,阳离子改性剂XR用量为5~50g/L,探究两者用量对上染率和K/S值的影响;设置染色用活性染料BlueBF质量分数为4.0%,NaCl用量为60g/L,Na2CO3用量为20g/L,试验结果如图1和图2所示。

图2 不同XR用量下NaOH用量对染色K/S值的影响

由图1可知,随着改性剂XR用量的增加,上染率E值呈现增加的趋势,当改性剂XR用量为10~50g/L时,E值达到98%~99%;由图2可知,布面K/S值呈现先增加后降低的趋势,不论XR用量为多少,当NaOH用量达到8g/L左右时,K/S值均达到一个较好的水平。

2.2 改性条件对改性效果的影响

2.2.1 改性条件初步判定

设置改性剂用量5~50g/L,NaOH用量4~32 g/L,冷堆时间设置6~24h,渗透剂用量1g/L,活性染料蓝BF质量分数4.0%,NaCl用量60g/L,Na2CO3用量20g/L。根据改性工艺条件采用正交表L16(43)进行正交试验,见表1,测试染色上染率E值,得到上染率E值直观分析表,见表2。通过表中的极差比较发现,3个因素中极差最大的是改性剂XR用量,其次是NaOH用量,最小的是冷堆时间,极差越大,所对应的因素影响越重要。由此得出:试验范围内,改性剂XR用量是影响改性织物上染率E值最重要的因素,NaOH用量次之,而冷堆时间影响较小。

表1 改性条件正交试验表

表2 不同改性条件下上染率直观分析表

根据各影响因素水平和不同改性条件下上染率E值,得到如图3所示的因素效应曲线。从图3可以看出,随着各影响因素值的增大,染色上染率E值均呈现一定程度的增加,但基本达到一定数值后,增值逐渐趋于平缓,上染率E值越大表示染色得色越高,染料利用率也越高,由此次试验可以得出改性最佳工艺参数为XR用量为30~40g/L,NaOH用量为12g/L,冷堆时间为6h左右。

图3 不同改性条件下上染率效应曲线

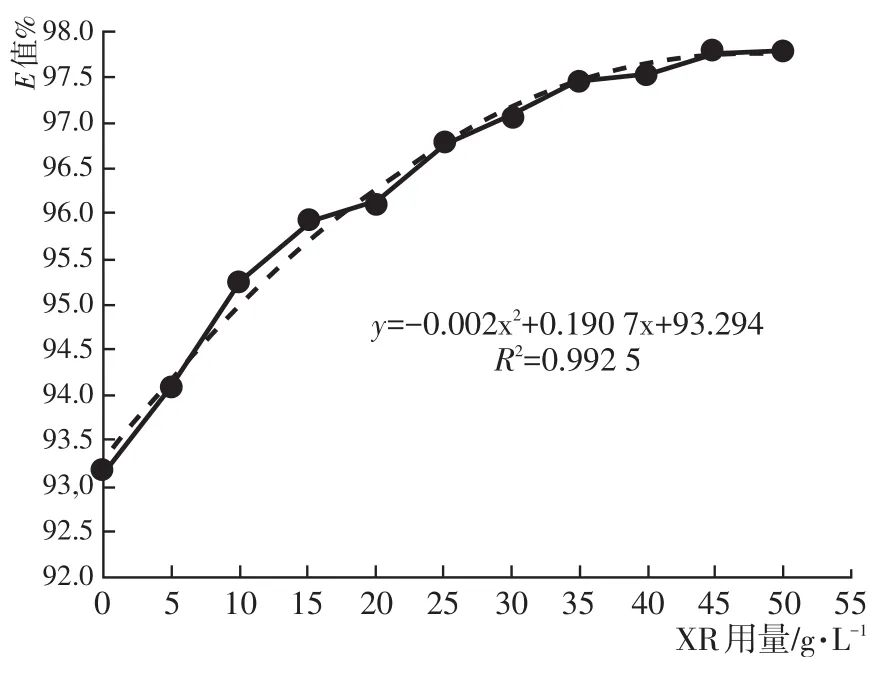

2.2.2 改性剂XR用量优化

在2.2.1试验结论基础上优化阳离子改性剂XR用量,分别控制NaOH用量为12g/L,冷堆时间为6 h,设置XR用量为0~50g/L,渗透剂用量为1g/L,染色用活性染料活性蓝BF质量分数为4.0%,NaCl用量为60g/L,Na2CO3用量为20g/L,试验结果如图4所示。

由图4可知,当改性冷堆时间控制在6h,NaOH用量为12g/L时,随着XR用量的增加,上染率呈现增加的趋势,当用量增至30g/L时,E值增加的趋势变慢,但用量增加至40g/L时上染率E值达至98%,再增加XR的用量,E值不再明显增加。此时XR的最佳改性用量为30~40g/L。

?

2.3 改性棉染色条件探究

2.3.1 染色温度和pH值对XR改性棉染色效果的影响

控制改性剂XR用量为30~40g/L,冷堆时间为6 h,渗透剂用量为1g/L,染色用活性染料蓝BF质量分数为4.0%,NaCl用量为60g/L,Na2CO3用量为20 g/L,考察染色温度(60、80、100℃)的影响。以未改性织物为标准样,考察染色pH值对染色织物的K/S值、力份及颜色特征值的影响,见表3。由表3可知,中性条件下对于活性蓝BF染料在

表3 染色pH值对染色织物的K/S值、力份及颜色特征值的影响

80℃染色条件下,染色织物的表观得色最深,降低或升高温度得色都会有一定程度的降低。此外,pH值保持在5-6时得色程度相对较高。但pH值的影响较染色温度的影响小。

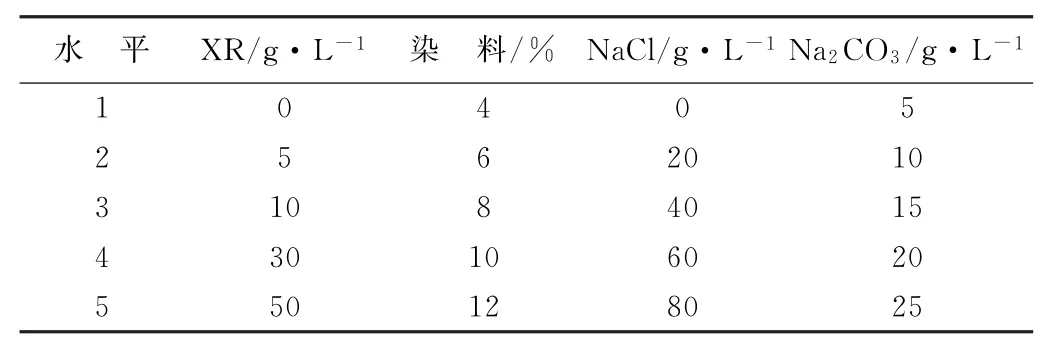

2.3.2 不同XR用量下染色盐碱对染色效果的影响

控制改性剂NaOH用量为12g/L,冷堆时间为6 h,润湿剂用量为1g/L,染色用活性染料黑HSP质量分数为4.0%~12.0%时,考察0~50g/LXR用量范围下,不同NaCl用量(0~80g/L)和Na2CO3用量(5~25g/L)对织物染色效果的影响。根据改性剂用量及染色用盐碱工艺,按正交表L25(56)进行试验,见表4,测量染色K/S值,得到K/S值直观分析表,见表5。通过表中的极差比较,发现4个因素中极差最大的是染料用量,其次依次是NaCl用量、改性剂XR用量、Na2CO3用量,极差越大,所对应的因素影响越大。由此得出:试验范围内,染料用量依然是影响K/S值最重要的因素,NaCl和改性剂XR次之,而Na2CO3影响较小。

表4 不同XR用量下染色盐碱对染色效果的影响正交试验表

表5 不同试验条件下染色K/S值的直观分析表

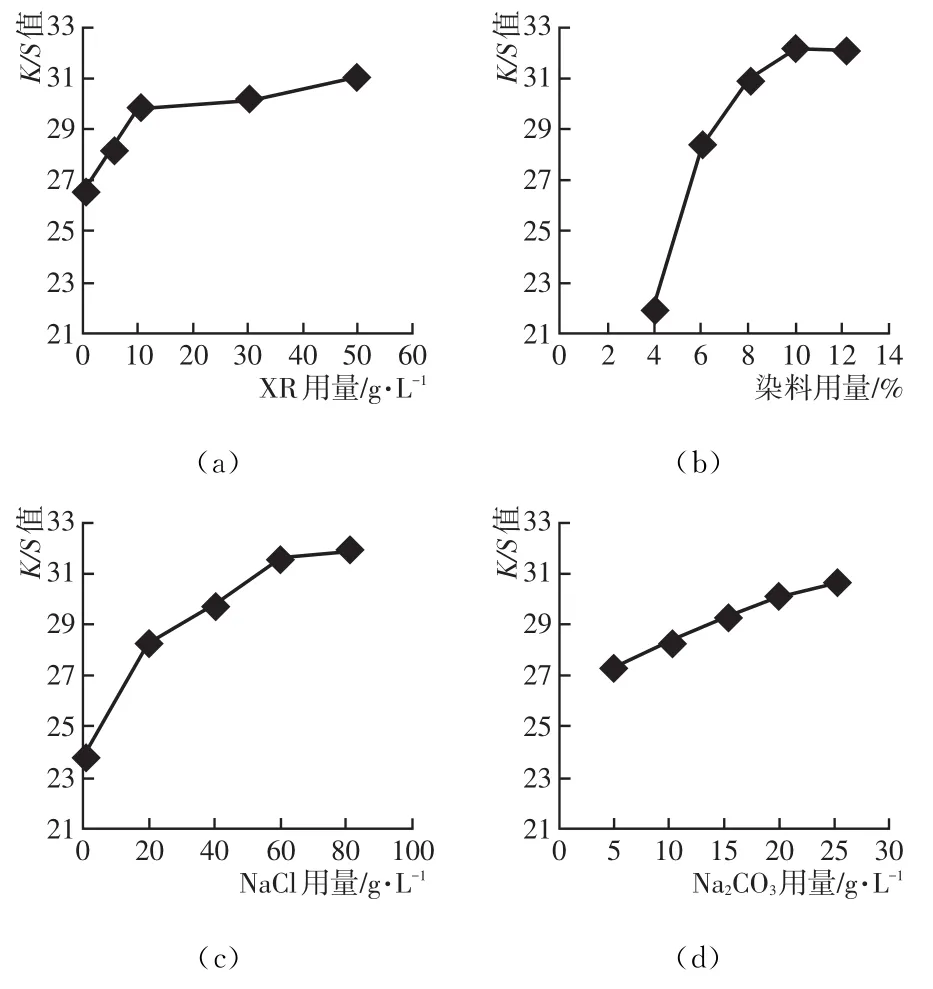

根据各影响因素水平和不同改性剂用量及染色盐碱用量下染色的K/S值,得到如图5所示的因素效应曲线。从图5可以看出,随着各影响因素值的增大,染色K/S值均呈现一定程度的增加,但基本达到一定数值后,增加逐渐趋于平缓,染色K/S值越大表示染色得色越深,由此次试验可以得出改性最佳工艺参数为XR用量为30~40g/L,染料用量为10%左右;对染料活性黑 HSP在10.0%用量下,最大仅需40~60g/L的NaCl,即可获得优异的染色效果,较传统染色盐量可减少40%~50%左右,Na2CO3用量20~25g/L,基本维持原有状态。

图5 不同试验条件下染色K/S值的效应曲线图

2.4 改性棉皂洗工艺研究

控制改性剂XR用量为30~40g/L,冷堆时间为6 h,渗透剂用量为1g/L,染色用活性染料蓝BF质量分数为4.0%,NaCl用量为60g/L,Na2CO3用量为20 g/L,考察不同皂洗工艺(具体皂洗工艺及条件见1.3.3)对染色性能的影响,以未改性织物为标准样,染色织物的K/S值、力份及颜色特征值见表6,牢度性能测试结果见表7。

由表6和表7可知,改性后能够在一定程度上提升渗化牢度1级左右,且提升得色后仍然不会降低摩擦牢度,尤其是湿摩擦牢度;改进后处理方式后仍然可以达到常规后处理的牢度效果,但改性后织物色光仍然偏红,不同后处理方式对色光影响不大;对比常规皂洗工艺及高效皂洗工艺2种方式,选择工艺a,在该染料用量下,能够明显减少皂洗水量45%左右,节约处理时间50%以上。

表6 不同皂洗方式染色K/S值和颜色特征值

表7 不同皂洗方式牢度性能对比

3 结论

(1)冷堆时间对改性效果影响较小,为保证运转,控制冷堆时间为6h,NaOH用量为12g/L,XR的最佳用量为30~40g/L时,改性后的上染率能够达到98%,较未改性织物约提升5%。

(2)在试验条件下,适当升高染色温度至80℃可以提高染色得色率;此外,染色pH值控制在5-6时,染色效果较中性条件所得染色得色率更高。对于染深色,仅需40~60g/L的NaCl,较传统染色盐量可减少40%~50%左右。

(3)改性后能够在一定程度上提升渗化牢度1级左右,并不会降低其他牢度,但改性后织物色光整体偏红,不同皂洗方式对色光影响不大。对比多个后处理方式,在该染料用量下,能够明显减少后处理次数,节约后处理时间,节水量达到45%,同时缩短皂洗时间至少50%。

(4)在试验过程中,虽然匀染性无很大问题,针对敏感色和非敏感色都进行了中试研究,但改性剂碱性水解问题一直得不到根本解决,改性剂利用率的提升仍然需要进一步深入研究,以降低生产成本。

(5)本试验虽然已进行大货验证,但不同的染料及染料组合,助剂等的节约量会有一定的差异性,通过改性处理能够在一定程度上有效提升染色表观得色深度,节省染料用量。