集成制氢提纯单元的氢气系统优化

2019-07-31朱美倩

刘 建,朱美倩,邓 春,冯 霄

(1.中国石油大学(北京)化学工程学院 重质油国家重点实验室,北京 102249;2.西安交通大学 化学工程与技术学院,陕西 西安 710049)

近年来,世界原油趋向于重质化和劣质化[1];各炼油厂为了降低成本大量加工价格相对低廉的重质、劣质原油;同时,环保法规对成品油的质量要求也更加苛刻[2]。这些因素促使炼油厂采用加氢催化裂化、加氢精制等工艺加工原油的比例不断增加,导致氢气亏缺的问题愈发突出[3]。因此,优化炼油厂氢气系统、提高氢气的利用率具有重要意义。

炼油厂氢气系统包括一系列耗氢装置(如加氢裂化装置、加氢精制装置等)和供氢装置(如制氢装置等)。耗氢装置的出口流股可定义为一系列的过程氢源(SR);入口流股则作为一系列的过程氢阱(SK)。SR可以直接回用或提纯回用,以满足SK的需求。制氢装置供氢,称为氢气公用工程,为SR的补充。

目前,氢气系统集成与优化的方法主要有夹点法[4-7]和数学规划法[8-16]。Alves和Towler[4]首先提出用于确定氢气系统的夹点和最小氢气公用工程目标值的氢剩余率图;El-Halwagi等[5]提出较为严格的物料回收夹点图(Material Recovery Pinch Diagram)用来确定最小氢气公用工程用量和弛放气的最小排放量;Agrawal和Shenoy[17]针对提纯回用氢系统提出复合表算法和改进的极限复合曲线法(Limiting Composite Curve)可以减少废弃物的排放。Bandyopadhyay[18]提出源复合曲线法(Source Composite Curve),通过构造浓度-质量负荷图来减少公用工程的消耗;Zhang等[19]推广物料回收夹点图并提出多边形规则确定提纯回用氢气系统的最小公用工程用量。Zhang等[20]在考虑氢气提纯器分离性能的基础上提出确定氢网络提纯流股浓度和流率的方法。Liao等[21]提出了一种提纯回用炼油厂氢网络优化改造的系统化方法。Liao等[22-23]提出结合了夹点法和严格的代数法,优化直接回用和提纯回用氢气系统,并将可能出现的阈值问题也考虑在内。Liu等[24]基于剩余氢和夹点的概念,提出确定提纯产品气流率的剩余氢图示法,但是仅对一股SR进行提纯。Deng等[25]在复合表算法的基础上,提出能够快速准确地确定多股外部氢源最佳流率目标值的改进问题表法((Improved problem table,IPT)。贾雪雪等[26]在对矩阵优化法分析的基础上对多杂质氢网络进行设计优化。Liao等[27]研究了提纯器参数,如吸附选择性、压力比等,对氢网络的影响。然而,目前提纯回用氢气系统优化的研究均把制氢厂的制氢过程和提纯回用过程分开考虑。

炼油厂典型的蒸汽-甲烷重整制氢[28](SMR)工艺包括3个步骤:重整、变换、提纯。其中,变压吸附提纯单元(PSA)不仅可以提高SR中的氢气摩尔分数,还可以降低中变气的流量和制氢原料天然气的消耗量。为了尽可能减少氢气公用工程,笔者将制氢厂制氢过程和氢气提纯回用系统综合考虑,对集成制氢提纯单元的氢气系统进行物料衡算分析,采用改进问题表法[29]确定系统氢气公用工程、中变气和天然气的用量,并利用邻近算法[30](NNA)来设计满足目标值的提纯回用氢气系统。

1 基本物料衡算分析

以集成制氢工艺的提纯回用氢气系统为例,氢气流股(流率F、氢摩尔分数yH2)的物料平衡关系如图1所示。在制氢工艺的过程中,经重整变换形成的中变气(流率Fsg)可以分为两股(流率分别为Fsg1和Fsg2):一股sg1往制氢装置的PSA提纯单元,经提纯得到高纯度的产品气(流率Fprod),作为氢气公用工程送往氢气管网;另一股sg2为耗氢装置供氢。直接回用氢网络产生的废氢气流股经变压吸附得到高纯度氢气再次利用。

图1 集成制氢提纯单元的氢气系统物料平衡图Fig.1 Mass balance diagram of hydrogen system in the integrated hydrogen production and purification unitF—Flow rate;PSA—Pressure swing adsorption

提纯装置的进、出口物料平衡关系如式(1)和(2)所示;提纯单元的氢气回收率(R)由式(3)定义。

Fin=Ffeed+Fsg1=Fprod+Fresd

(1)

(2)

(3)

提纯尾气可以直接回用至氢气系统或排放至燃料系统,关系式由式(4)给出:

(4)

整个集成制氢工艺中提纯回用氢气系统的总流率平衡如式(5)所示:

(5)

(6)

(7)

在本研究中,笔者采用改进问题表法(IPT)确定集成制氢提纯单元氢气系统中关键变量的最优目标值。这些关键变量包括氢气公用工程流率、中变气的流率、制氢原料量及提纯单元进料氢气摩尔分数。

2 案例分析与讨论

氢气系统的极限数据取自文献[31]。该氢气系统包含加氢处理(HT)、加氢过程(HG)、芳构化(AF)、异构化(IS)、再生过程(RG)、烷基转移(TA)、歧化反应(DP)等工艺单元,其中RG作为SK时有两股不同浓度的进料,如表1所示。为了保持与文献的一致性,提纯单元产品气的氢气摩尔分数为0.999,其氢气回收率为90%。

在制氢工艺中,来自甲烷蒸汽重整装置的中变气有两种提纯回用情形:1)不直接利用,全部经PSA提纯来获得高纯度产品气;2)不仅可以进行提纯,而且可以作为氢气源直接利用。以下分别将两种情形作为案例进行讨论。制氢原料天然气的用量(Fng)可以通过中变气的用量进行折算:

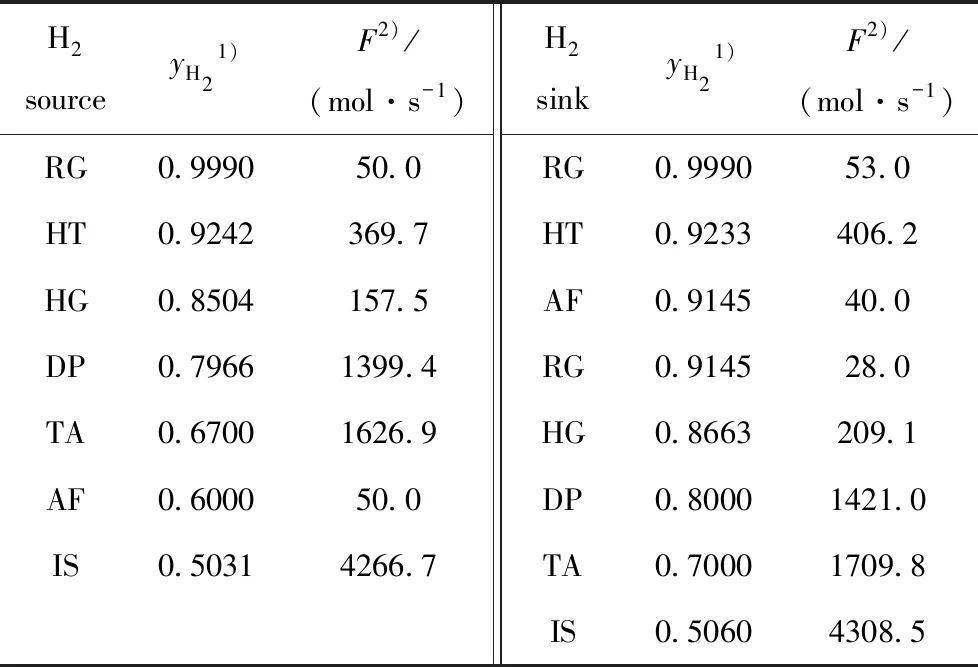

表1 氢气系统的极限氢气数据Table 1 Limit hydrogen data of the hydrogen system

1)H2molar fraction;2)Flow rate

RG—Regeneration;HT—Hydrotreating;HG—Hydrogenation;AF—Arofining;IS—Isomerization;TA—Transalkylation;DP—Disproportionation

Fng=λ·Fsg

(8)

式(8)中,λ为转化系数,定义为生产单位中变气所需要的天然气的量。λ取值0.2282,数据取自东北某石油化工企业案例。

2.1 案例1

当来自甲烷蒸气重整装置的中变气不直接利用,全部经PSA提纯来获得高纯度产品气时,Fsg=Fsg1。采用IPT法对此案例进行计算,过程如下:

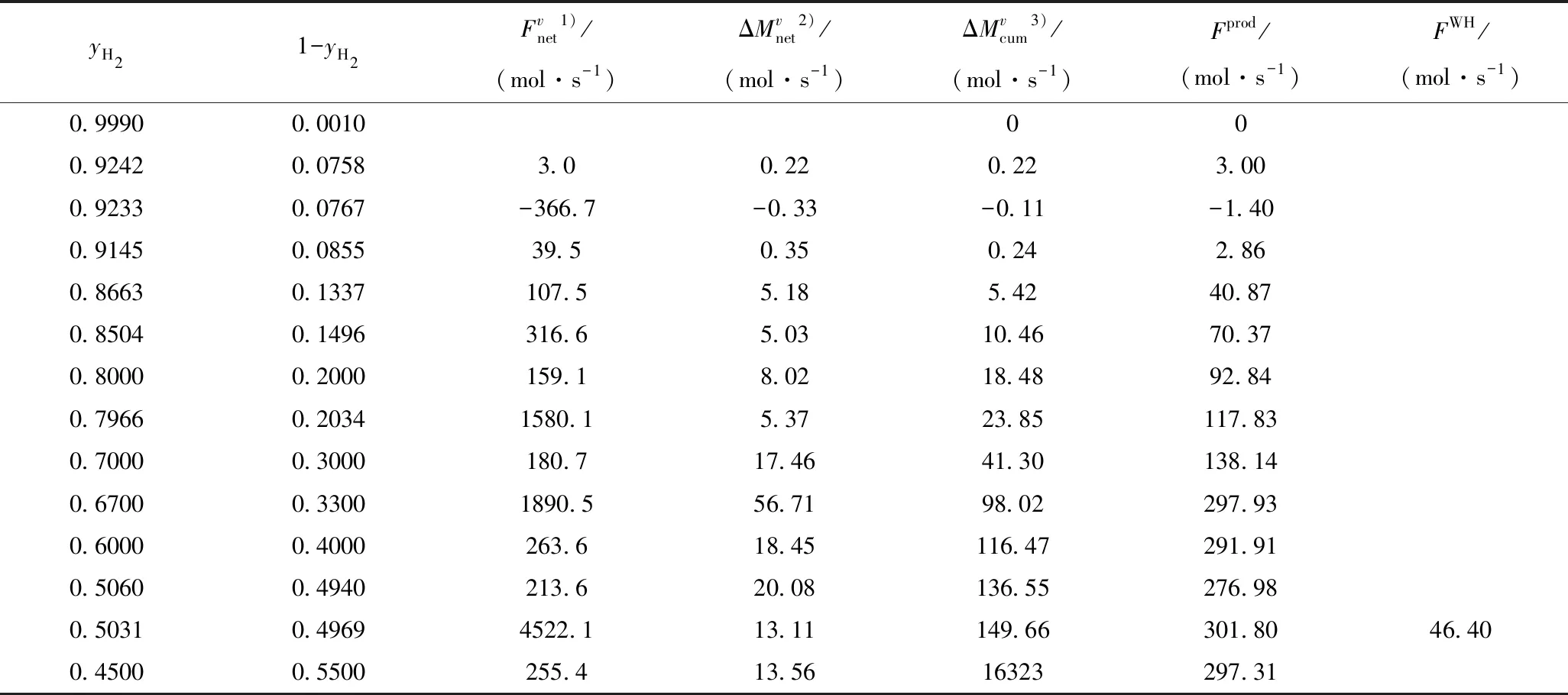

步骤1:按照递减顺序将各种氢气流股(包括SR、SK和氢气公用工程)的氢气摩尔分数yH2排列在表2的第1列,排序过程中同一数据不得重复出现;在第1列的最后增加1个小于最小氢气摩尔分数数值的任意值(如0.45)。将第1列氢气摩尔分数对应的杂质组成(1-yH2)排在第2列,杂质浓度满足以下关系:

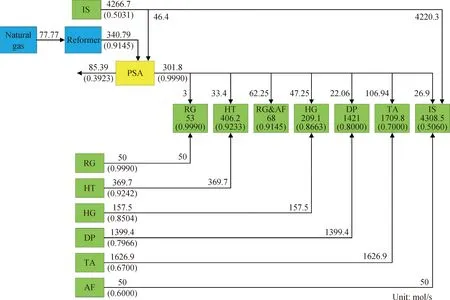

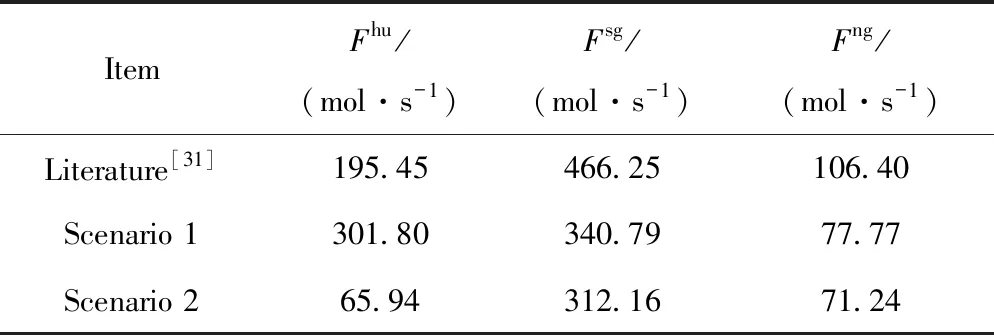

y1 (9) (10) (11) (12) 步骤5:计算氢气公用工程的最小用量。 步骤6:由式(13)和(14)可以计算废氢气流股的流率(FWH)为46.4 mol/s,此时的杂质摩尔分数为0.3。废氢气流股可以送往提纯装置或是送往燃料系统。 (13) (14) 表2 案例1改进问题表Table 2 Improved problem table of Case 1 1)Net flowrate;2)Net load;3)Cumulative load 表3 案例1提纯回用氢气系统的优化值Table 3 Optimal data for purification reuse hydrogen system of Case 1 根据表2和表3中物料衡算分析结果,采用NNA设计案例1满足目标值的氢气系统,如图2所示。 图2 集成制氢提纯单元的氢气系统Fig.2 Hydrogen system in the integrated hydrogen production and purification unitHT—Hydrotreating;HG—Hydrogenation;AF—Arofining;IS—Isomerization;RG—Regeneration;TA—Transalkylation;DP—Disproportionation;PSA—Pressure swing adsorptionThe data in brackets are H2 molar fractions. 来自蒸汽甲烷重整装置的中变气不仅可以经PSA提纯来获得高纯度产品气,而且可以直接为氢气网络系统供氢。案例2的中变气作为一股SR直接向氢气网络供氢,此时Fsg=Fsg2。 案例2中氢气的极限数据、提纯装置的回收率以及产品气的组成都与案例1相同。采用IPT法对案例2进行计算,过程如下。 案例2计算方法步骤1~4与案例1计算方法步骤1~4相同,计算结果如表4所示。 步骤5:SK所需的氢气摩尔分数高于中变气的氢气摩尔分数时由公用工程供氢,而当所需氢气摩尔分数低于或等于中变气氢气摩尔分数时优先使用中变气,计算中变气和公用工程的最小用量。 步骤7:通过物料衡算对计算结果的可行性进行分析。借助Excel的单变量求解功能可以求得最优值。在单变量求解窗口中,将Fsg设为变量,ΔFin的目标值为零,运行程序可得到最优值,将计算结果列于表3。从表中数据可以看到Fsg2=312.16 mol/s,Fprod=65.94 mol/s。并利用式(8)计算得到天然气用量Fng=71.24 mol/s。 利用邻近算法(NNA)[30]对案例2的提纯回用氢气网络进行设计如图3所示。 由表6的结果可以看出,与文献[31]相比,案例1的氢气公用工程用量增加54.4%,而中变气和制氢原料天然气用量减少26.9%;而案例2将中变气直接利用,氢气公用工程流率减少66.3%,制氢原料天然气用量减少33.0%。因为原文献只考虑了SR的直接回用,没有考虑废氢气流股的提纯回用,以及将中变气作为SR进行统一优化,因而制氢原料用量最多。案例1没有考虑中变气的直接利用,氢气系统的氢气全部由公用工程来提供,因此公用工程用量最多;案例2中变气直接利用,并对集成制氢提纯单元的氢气系统进行整体优化,所以氢气公用工程和制氢原料用量都最少。 表4 案例2改进问题表Table 4 Improved problem table of Case 2 1)Net flowrate;2)Net load;3)Cumulative load 表5 案例2提纯回用氢气系统的优化值Table 5 Optimal data for purification reuse hydrogen system of Case 2 图3 案例2集成制氢提纯单元的氢气系统Fig.3 Hydrogen system in the integrated hydrogen production and purification unit of Case 2HT—Hydrotreating;HG—Hydrogenation;AF—Arofining;IS—Isomerization;RG—Regeneration;TA—Transalkylation;DP—Disproportionation;PSA—Pressure swing adsorptionThe data in brackets are H2 molar frations. 为了便于对比分析,利用式(8)来计算原文献[31]中的天然气用量,并将文献案例与文中案例的集成制氢提纯单元的氢网络的数据列于表6。 表6 优化方案气体用量比较Table 6 The comparison for different cases Fhu—Flow rate of hydrogen utility 综合考虑制氢厂制氢过程和氢气提纯回用过程,确定了集成制氢提纯单元的氢气系统的优化用量。当系统中变气全部经PSA提纯来获得高纯度产品气时,氢气系统中变气、产品气和天然气的流率分别为340.79 mol/s、301.8 mol/s和77.77 mol/s。当系统中变气不仅提纯来获得高纯度产品气,同时直接为氢气网络系统供氢时,氢气系统中变气、产品气和天然气的流率分别为312.16 mol/s、65.94 mol/s 和71.24 mol/s。 与原文献相比,两种案例条件下制氢原料天然气的用量分别减少26.9%和33.0%。提纯单元的中变气直接利用,氢气系统整体集成优化可以减少氢气公用工程的流率达66.3%。

2.2 案例2

3 结 论