复杂地质条件下综放矿压综合治理技术研究

2019-07-30王志鹏

王志鹏

(大同煤矿集团同发东周窑煤业有限公司,山西 大同 037100)

1 概 况

东周窑煤矿在开采8202工作面时,由于该工作面顶板厚而且坚硬,顶板不易自然垮落,随着回采距离的增加在工作面中部形成了大面积悬顶,在工作面推进至160m时,悬顶大面积垮落产生冲击波,所幸未造成人员伤亡。

由于岩层结构的特点,坚硬顶板工作面具有来压显现强烈、动载系数大、来压步距大、冒落岩石块度大、顶板冒落高度大等矿压特点。

为防止坚硬顶板悬板面积变大,导致大面积垮落,该矿在同盘区的8200工作面采取顶板水压致裂的方法,人为预先降低顶板的整体强度,防止坚硬顶板大面积垮落。

2 水压致裂分析

2.1 8200工作面概况

8200工作面位于石炭系5#层二盘区,西南侧为C5#层8202工作面采空区,东北侧与永财坡煤矿相邻,其余侧均为实煤。对应的上覆无侏罗系煤系地层,不存在小窑采空区。

8200工作面长230m,可采走向长度410m。煤层厚度3.5~13m,平均厚度为7.04m,煤黑色,弱玻璃光泽,块状,成分以暗煤为主,见镜煤及亮煤条带,参差状断口。根据切眼附近B1513钻孔柱状图,8200工作面切眼的基本顶为7.21m厚的含砾粗砂岩,灰色,灰白色,成分以石英为主,次之长石,局部含砾。直接顶为6.5m厚的泥岩+煌斑岩+粉砂岩以及3.57m厚的5-1煤,直接顶总厚度为10.07m。

2.2 设备情况

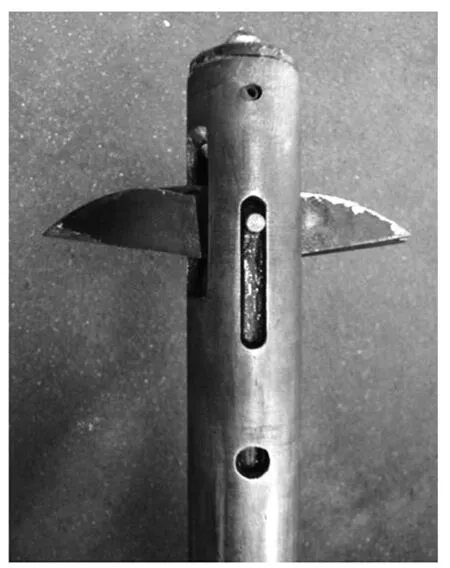

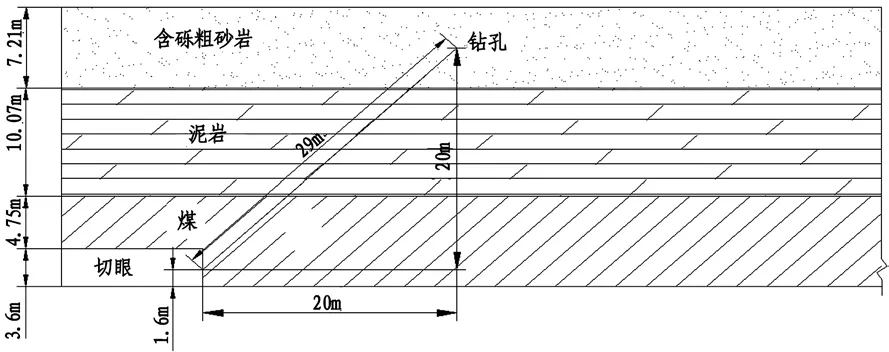

设备型号及参数如下:使用天津通洁3BZ6.7/63-200注水泵(见图1),Φ50mm水力割缝专用封孔器,Φ10mm安装杆,Φ50mm定向水力致裂开槽钻头(见图2)。

2.3 致裂孔布置设计

(1)施工地点:8200工作面切眼。

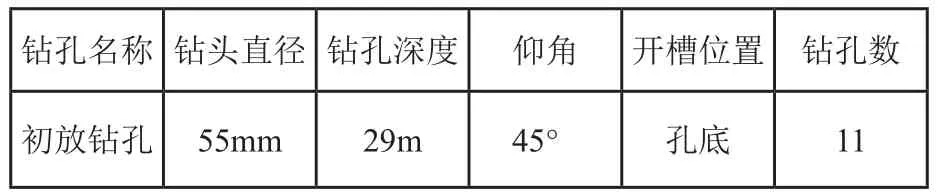

(2)设计致裂孔高度:8200工作面切眼直接顶厚10.07m,基本顶厚7.21m,初步确定致裂孔高度为直接顶与基本顶一半之和约13.67m。钻机开孔位置离地为1.6m(离巷道顶板2m),钻孔穿透煤层的距离为6.75m,再加顶板高度13.67m,确定孔底至孔口垂高为20m。

(3)仰角:根据钻机的使用参数,倾角确定为45°。

(4)孔长:20/sin45°=28.6m,确定为29m。

(5)钻孔方向:钻孔竖直方向垂直于煤壁,向上与水平面夹角45°。

(6)孔口位置:在切眼距离底板1.6m处的煤体内开孔。

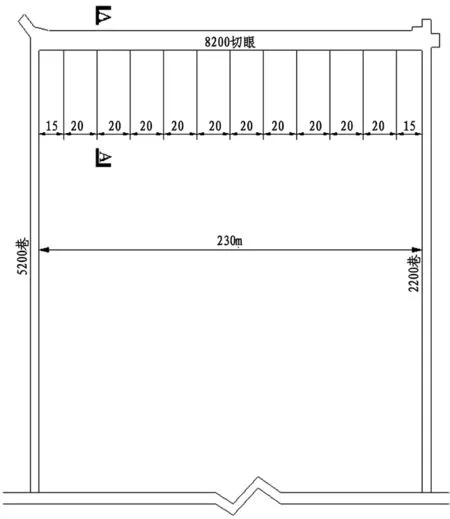

(7)钻孔布置及数量:工作面切眼长230m,由尾巷向头巷每隔20m布置一个孔,共11个钻孔,第一个孔在切眼内距顺槽巷帮15m处。具体参数如图3、图4和表1所示。

图1 3BZ6.7/63-200型高压注水泵

图2 开槽钻头

图3 8200切眼巷水压致裂孔示意图

2.4 钻孔施工

采用Ф55mm钻头施工,然后退出钻杆,换开槽钻头,送到孔底开槽。施工钻孔后进行水压致裂。共施工11个钻孔,总计319m。

图4 A—A剖面图

表1 钻孔参数

2.5 水压致裂效果

(1)由于我国煤矿大都采用长壁式综合机械化采煤法,工作面的推进速度比较快,使用水力压裂控顶技术满足快速实施的特点,顶板能够及时垮落。

(2)通过对坚硬顶板水力分段多次压裂和注水软化,削弱上覆岩层储存的高应力,减小工作面端头三角区悬顶问题,实现随采随垮,减小煤柱应力集中效应,减小巷道变形的问题。

(3)通过对坚硬顶板水力分段多次压裂后工作面上隅角气体集聚明显减少。

(4)分段多次水力压裂控顶技术不会对正常的回采工艺产生干扰。

(5)实现了对上覆岩层的多次压裂和软化。

(6)同时,水力压裂技术具有安全性高、工程量小、成本低及适应性强(如高瓦斯矿井)等特点。该技术已经在神东、神南矿区推广应用,取得了良好的技术与经济效益。

(7)分段多次水力压裂可削弱岩层的整体性和稳定性,并定向切割顶板岩层,通过人为的方法削弱煤岩体承载的高应力,使巷道或工作面处于低应力区域。同时也有利于回采衔接工作,具有很高的技术价值。

8200工作面5200巷临近8202采空区,受工作面开采动压及采空区压力传递的影响,为了防止巷道顶板垮漏,确保开采安全,提前主动支护。对5200巷采取如下提前主动支护措施:

(1)在5200巷超前支护范围内,部分地段单体柱下压两根4m长11#工字钢梁,提高了巷道的整体支护能力及防止巷道底鼓。

(2)顶板破碎处提前铺设双层金属网,增加顶板的整体性,防止原支护的顶网受力撕裂后引起顶煤(矸)漏冒而使原支护失效,使顶板与单体支护形成一个整体。

(3)注马丽散加固顶板,在回采位置100m、210m处顶板破碎区提前在巷道注马丽散加固顶板。注马丽散的眼距6m,眼深6m,眼径Ф28mm。提高了煤(岩)体的整体强度,保证了巷道顶板的稳定性。

(4)对巷道顶板破碎、下沉严重的地段补打锚索钢梁或者组合大板加强支护。锚索为Ф17.8×7300mm, 钢 梁 为4.8m长 的11#矿 用工字钢。一梁三索,钢梁间距1.8m(打在无单点锚索的两根钢带之间),眼距2.0m,对称布置,托板为80×90×16mm的钢托板。组合大板为600×600×16mm,一块组合大板5根锚索,中间眼锚索为Ф17.8×10300mm,其他四根为Ф17.8×7300mm。每根锚索使用一卷ck2335、两卷z2360锚固剂。提高了巷道顶板支护能力及防止巷道顶板下沉。

(5)提前对采位90~150m巷道进行起底,保证工作面的正常回采和巷道行人畅通。

在回采过程中由于巷道内多处出现底鼓、顶板破碎下沉、临空侧肩角巷帮鼓出等现象。为了防止巷道顶板垮漏,确保开采安全,增加如下补强和加强措施:

① 加长超前支护长度,超前支护长度由50m增加到100m,支护间排距不变。

② 增加支护数量。工作面煤壁往外20m范围内在原三排超前支护的中间增加两排支柱,柱距与原支护相同。顶板破碎处可再增加临时支柱。

③ 单体支柱穿鞋。增大单体支柱与底板接触面积,避免支柱因钻底而降低支护强度,提高超前支护的整体支护能力。

以往临空巷压力显现明显、巷道变形严重。巷道原来高度3.5m,变形后最低处巷道高度仅为2.2m,严重影响了工作面的正常回采。通过一系列的综合治理,和以往临空巷对比,5200巷经过提前主动支护,巷道移近量仅为300mm,有效地控制了巷道的稳定性,保证了回采的顺利进行。

3 技术创新

(1)通过水压致裂后,8200工作面初次来压步距为32m,相比未采取水压致裂的工作面,来压步距缩短了13m。

(2)达到了工作面安全与高效的生产,成功对顶板进行了处理,使处理后的顶板岩体的物理力学性质发生了变化。

(3)减小了坚硬顶板的悬露面积,避免发生大面积的顶板来压。

(4)由被动支护改为主动支护,提前控制顶板及围岩稳定。

(5)通过提前注马丽散、提前铺设双层金属网、补打锚索钢梁或者组合大板、起底多项综合治理方式有效地防止了巷道顶板垮漏,确保开采安全。

4 结 论

(1)提前对顶板进行弱化,比起退锚等措施更加安全可靠。

(2)购买的设备可重复使用,后期投资少。

(3)采取水压致裂措施后,工作面推进至9m时,悬顶开始垮落,无需采取其他措施就消除了大面积悬顶的隐患。