团柏矿运输皮带低功耗运行系统应用研究

2019-07-30郑伟伟

郑伟伟

(山西焦煤霍州煤电集团团柏煤矿,山西 霍州 031400)

煤矿运输设备是煤矿生产的重要组成部分,现阶段煤矿井下煤炭运输主要设备采用带式输送机。为了减少故障发生,带式输送机在工作过程中,常常采用恒速运行,而煤矿实际运量是不均衡的,带式输送机常常出现低负荷运行,出现低载或空载情况。针对上述问题,本文以团柏煤矿主井强力皮带为研究对象,从降低生产能源成本与能源消耗角度出发,研究将变频调速器应用到主井强力皮带的调速中,同时采用BP神经网络确定不同煤炭运量时的最佳皮带带速,以达到实时调节主井强力皮带带速,进而实现带式输送机的低功率运行,为团柏煤矿带式输送机低功率运行提供参考依据。

1 工程概况

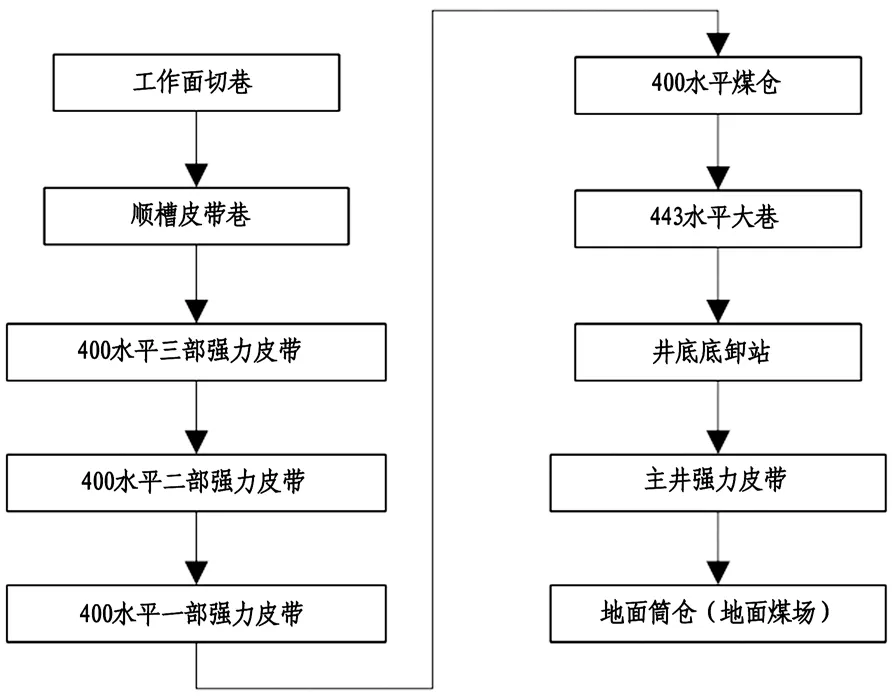

霍州煤电集团有限责任公司团柏煤矿井田现阶段开采+400m水平10号煤层,分割为三个采区。其中前两个采区位于井田西南部,一采区以轨道巷及皮带巷为界分为左翼及右翼采区;二采区位于一采区右翼以西;三采区位于一、二采区以北,以400m水平轨道巷、皮带巷及总回风巷分开。其中井下原煤运输路线见图1。

图1 团柏煤矿400m水平原煤运输路线

主井强力皮带全长600m,皮带宽度1000mm,带速2.15m/s,运输坡度16°,电机功率3×160kW,已安装DDZ-1200型皮带抓捕器16套(上12套下4套),运输能力400t/h,主要承担矿井原煤运输工作。

2 运输皮带低功耗运行

2.1 运输皮带调速方式确定

电机转速随其加载工频的增加而增加,二者呈现正比关系,变频调速正是利用此原理,通过改变电机工频来完成电机调速。相比定子调压式调速方式,变频调速速度改变更加平稳,能够将多个电机的功率进行整合,实现电机高效运行。根据大型煤矿实际应用情况,现阶段大部分煤矿皮带采用原始工频,使得皮带耗能高。采用变频调速方式后皮带耗能减小约30%,效果明显。虽然改造前期投入成本较大,但其高效性能可大幅度减少能量消耗,投入成本可快速回收,所以变频调速式运行方式得到了广泛的推广。

2.2 煤量自动识别设备

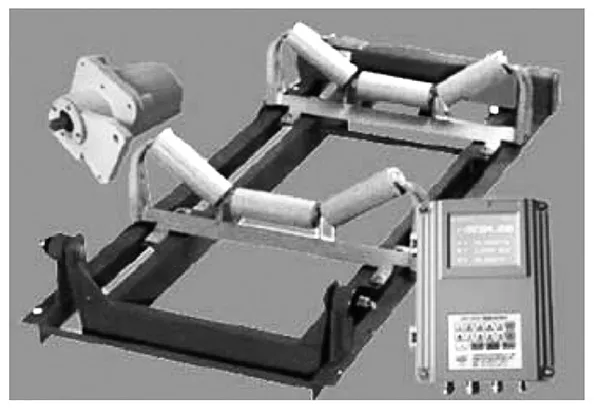

为了检测皮带运煤量,采用核子皮带秤对团柏矿主井皮带煤量进行跟踪测量。此项先进测量方式采用非接触方式,构造复杂。核子皮带秤利用自身产生的伽马射线传至测量煤料,依靠伽马射线的吸收和放射规律,其剩余射线呈现指数分布形式,检测系统根据信号变化的程度判断物料的数量,结合皮带机速度,经过运算系统处理将载荷、累计载荷、运输流量显示在检测系统屏幕上,核子皮带秤如图2所示。

图2 核子秤实物图

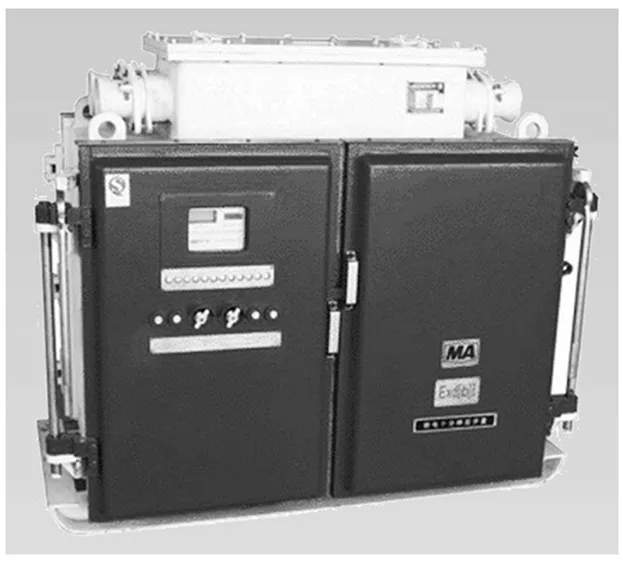

2.3 变频控制装置

根据团柏煤矿主井强力皮带性能参数和低功率运行需要,选择变频器额定电压为AC660V/1140V,频率为50Hz±10%,输出电压为0~95%V,频率0~100Hz。输出转矩大于二倍额定转矩,输出功率不超过630kW。通过对比本系统采用M340598 JN-BPJ-1140V变频器,如图3所示。

图3 变频器实物图

3 主井强力皮带运量与带速匹配

3.1 运量与带速数据最优匹配基本原理

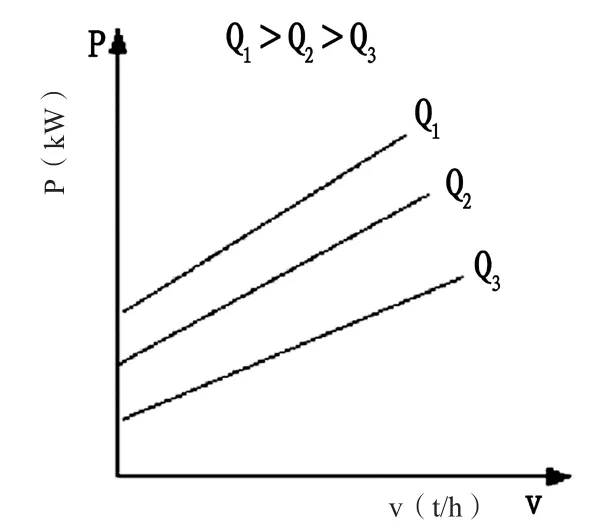

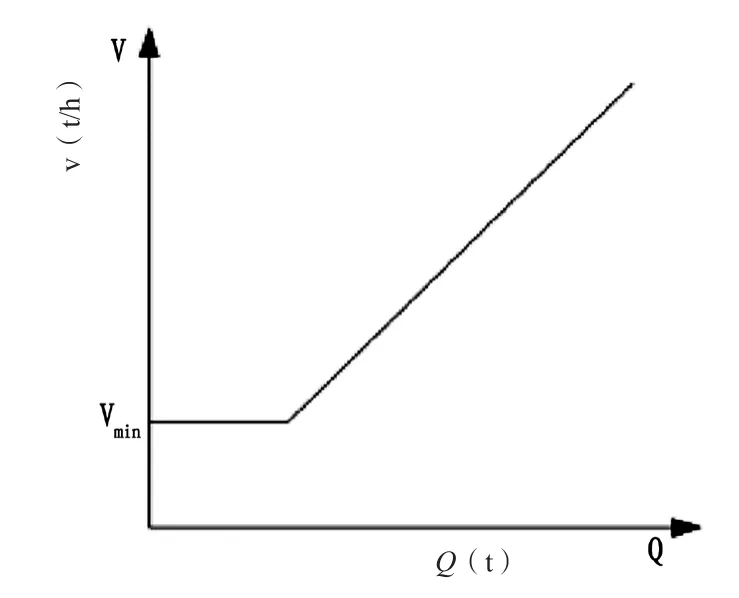

皮带运行时其运量和皮带机运行速度对带式输送机的扭矩和功率影响重大。运量不变时,速度越快,功率越高,运量发生变化时,皮带机消耗功率与速度关系如图4所示,其中Q为其运量。

图4 皮带机运行速度与所耗功率关系曲线

根据图4可以得出,皮带机的消耗功率随皮带机运行速度的增加而增加,二者呈现正比关系,在一定范围内降低速度就可减少皮带机耗能。本文设计系统针对团柏煤矿主井皮带,其皮带宽度和极限煤料线密度固定,为保证煤料线密度,故将皮带运行速度和运载量关系设置为:

其中:

v-主井强力皮带的运行速率,t/h;

Q-为皮带运量,t;

qm-最大煤料密度,t/m3。

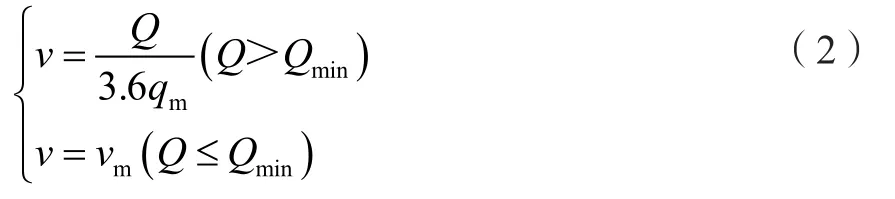

为确保安全,必须保证qm不变,则当Q发生变化时,皮带速度要对应改变,Q最小则v最低,没有运量时皮带机停止。然而皮带机不能经常停转,所以运量小时,皮带机以最低速运行。皮带速度与运量关系如图5曲线所示。

图5 皮带运行速度与运量的实际关系曲线

由上图可得二者之间的数学表达式如下:

3.2 构建皮带机BP神经网络低功耗模型

通过测量一段时间内皮带输送煤流量,求解此时间段的平均Q,通过改变变频器频率值实现皮带电机速度的逐渐提高,记录这个时间段的速度对应功耗,对比得出最小功耗速度。通过此方法得出多组参数,即对应Q,P,v数值,作为训练的样本。

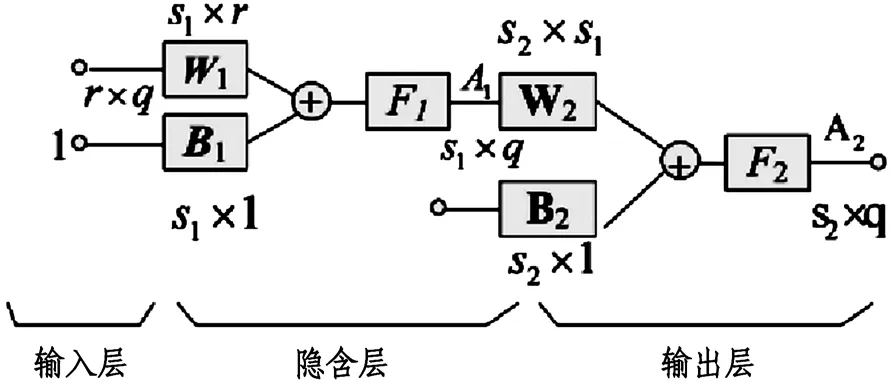

创建Q、P、v的BP低功耗模型,此模型由三层网络控制,分别为输入层、隐藏层和输出层,对应节点分别为2、5和1,Q和v作为输入层节点,P作为输出层。隐含层和输出层激励函数采用S型函数和线性函数。权值矩阵各自用W1和W2表示。偏差矩阵各自用B1和B2表示。A1和A2各自为隐含层与输出层的输出。系统网络模型如图6所示。

图6 BP网络节能模型

设置循环次数为100,训练时间为48h,误差值为5%,条件达到时训练结束。

4 主井强力皮带低功耗运行测试

主井强力皮带动力驱动为3×160kW电机,需要3台M340598 JN-BPJ-1140V矿用防爆变频器配合使用。将该系统实际应用于团柏煤矿,将实际运行过程中的运量数据进行记录。通过计算2018年10月份连续十天的数据得出,煤矿平均运量为额定运量56%,速度1.3m/s,对应功率395kW。按团柏煤矿2016年和2017年实际生产时间,即一年生产天数为290d,一天工作时间为15h计算,可得变频调速之后的年用电量为:Eb= 395kW× 15h×290 = 1718250kW· h

而以额定功率运行的年用电量为:

E= 540kW× 15h×290 = 2349000kW· h

由此可以得出年用电量的减少量为:

ΔE=E-Eb= 630750kW· h

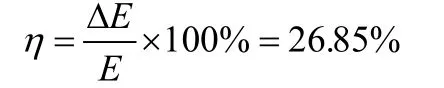

省电率为:

由计算结果可以看出,降低的功耗明显。

5 结 语

通过对团柏煤矿主井强力皮带进行低功耗研究,确定应用变频调速实现不同煤量下皮带运行速度调整,并完成防爆变频器和皮带称选型。将BP神经网络算法应用到皮带带速与运量进行合理调解中,根据团柏煤矿实际运行测试,应用该系统后预计主井强力皮带年节约电能630750kW·h,能耗降低26.85%,降耗效果明显。