高阳煤矿块煤TDS智能干选改造分析

2019-07-30葛喆鑫

葛喆鑫

(山西焦煤汾西矿业集团公司高阳煤矿,山西 孝义 032306)

高阳煤矿生产能力为6.0Mt/a,矿井机械选矸车间投产至今已有十多年,由于运行时间久,设备老化严重,故障率大大增高。由于机械动筛跳汰机分选效果较差,导致排出的矸石中矸中带煤率高(矸中带煤率4.5%),并且入洗杂物也会对选煤厂的洗选设备造成影响(包括电力与设备损耗),增大洗选系统的生产成本,造成了资源浪费与财产损失。

鉴于上述情况,为提高精煤回收率,提高系统稳定性,急需将动筛系统升级改造为分选精度高、设备故障率低的块煤机械排矸设备。

1 现有洗选系统

1.1 动筛排矸工艺

高阳矿毛煤由主斜井201皮带自井下运出后,首先由原煤车间202主皮带运输毛煤到选矸楼6层301刮板机中进行1#、2#系统分流。(1#系统)经过314圆振动筛进行250mm筛分,将毛煤中粒度大于250mm的物料经溜槽运至308慢速皮带人工手选除杂后通过皮带排至矸石山,粒度小于250mm的物料经过302香蕉筛进行50mm筛分。筛下末原煤经皮带运输至原煤仓储存,筛上物进入304机械动筛跳汰机进行动筛分选。动筛矸石经皮带运输到矸石山堆放,动筛精煤破碎到50mm以下经皮带输送至原煤仓储存,末煤通过斗式提升机提出后脱水,经皮带输送至原煤仓储存。

1.2 洗选系统工艺

选煤厂采用重介旋流器+粗煤泥TBS/RC分选+浮选的联合工艺流程。

1.3 产品结构

精煤(50~0mm):焦煤。中煤(50~0mm):电煤。

2 煤质资料设计依据

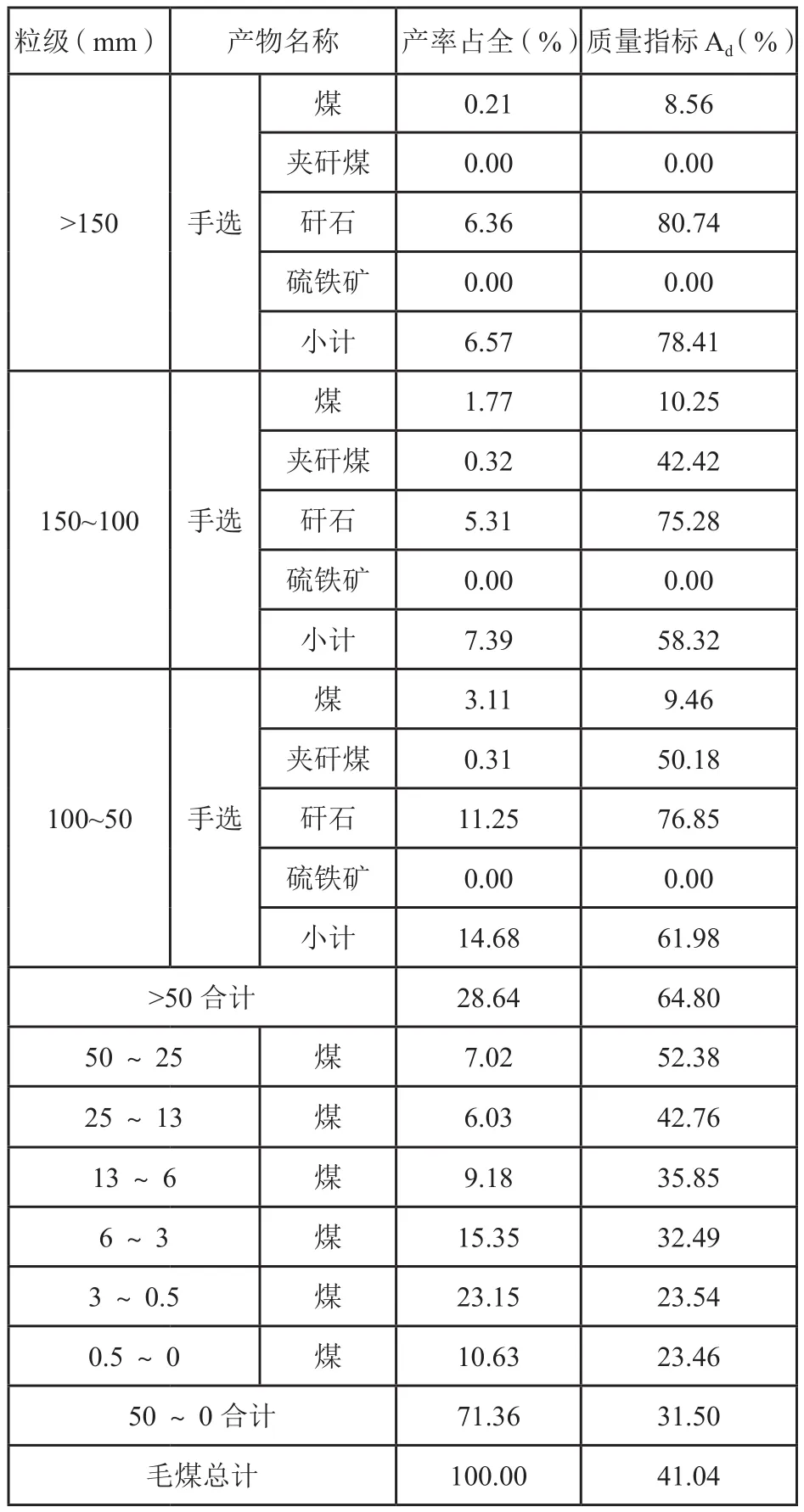

高阳煤矿洗煤厂煤质科对高阳矿东部采区进行筛分大样试验,试验结果见表1所示。

表1 原煤筛分试验表

筛分资料分析:

(1)原煤灰分为41.04%,属中高灰分煤;

(2)原煤自然级+50mm粒级含量占28.64%,灰分为64.80%,其中矸石含量占本级达到80.00%,灰分为77.51%,矸石很纯;

(3)原煤-13mm粒级产率58.31%,说明粉末煤含量较高;

(4)各粒级灰分随粒度减小呈降低趋势,说明矸石较硬而煤较脆;

(5)-0.5mm煤泥含量占10.63%,灰分为23.46%,低于 3~0.5mm粒级物料的灰分,说明煤质软且易碎,煤泥中矸石细末含量小。

3 智能干选改造

目前国内用于大块煤排矸的主要工艺为块煤跳汰机、动筛跳汰机、重介浅槽及TDS智能干选机。块煤跳汰机、动筛跳汰机是以水为介质进行分选,有效分选精度不如重介浅槽及TDS智能干选机。浅槽分选是传统的机械排矸方法,精度相对动筛高。但存在问题是:浅槽分选必须配有水、介处理回收系统,系统复杂,而且耗水耗介生产成本高。针对该矿,需另外新建厂房,系统复杂,投资高。

3.1 方案比较

下面就TDS智能干选机与现有的重介浅槽分选机对本厂块煤预排矸进行技术经济比较。

(1)系统配置

TDS智能干选工艺因不需借助水和介质对煤炭分选,从而没有产品脱水、脱介、水处理及介质回收系统而大大简化了工艺流程,系统非常简洁。

浅槽工艺需要借助水和介质实现对煤炭的分选,设置有产品脱水脱介、水处理及介质回收系统,系统复杂。

(2)矸石带煤损失

由前述分析可知,TDS智能干选机矸石带煤损失为721.09万元/a。

根据对多个运行使用选煤厂调研知,浅槽做不到矸石完全不带煤,大部分选煤厂浅槽矸石带煤率约为0.5%~1%,按0.5%计。本矿块煤矸石含量80%,精煤按860元/t计,则:浅槽带煤损失为:171.82×80%×0.5%×860=591.06(万元/a)。每年TDS智能干选系统年带煤损失比浅槽系统高130.03万元。

(3)生产成本对比

根据前述可知TDS加工费为338.75万元/a。

重介浅槽吨块煤加工费按10元计,则块煤加工费为:10×171.82=1718.20万元/a。则TDS智能干选系统年加工费比浅槽系统低1379.45万元。

(4)煤泥加工费对比

由于TDS智能干选机不需借助水来对块煤进行分选,则分选过程不产生煤泥,相对于浅槽一方面减轻了后续煤泥水系统的负荷,另一方面降低了后续煤泥浮选的加工成本。

经过调研,煤泥浮选及过滤加工成本约30元/t。浅槽系统的次生煤泥产率约为3%,则相比较TDS智能干选的不产煤泥,浅槽系统需增加煤泥浮选加工成本为:171.82×3%×30=154.64(万元/a)。

(5)投资对比

TDS智能干选系统投资为2258.66万元,浅槽系统投资为5794.73万元,TDS智能干选系统比浅槽系统投资低3536.07万元,投资优势明显。

综上分析,通过与动筛、浅槽的经济效益比较及针对高阳矿的TDS试验情况,推荐高阳煤矿选煤厂250~50mm粒级块煤预排矸项目采用TDS智能干选工艺。

3.2 TDS智能干选工艺

(1)工艺流程

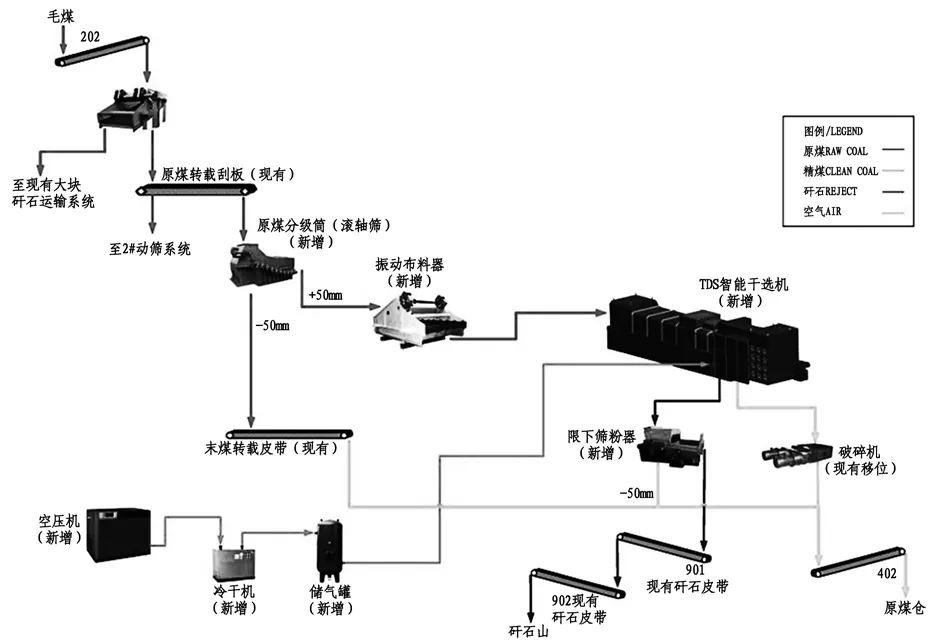

本次TDS智能干选系统改造在1#动筛系统进行,2#动筛系统保留作为备用系统。结合重庆院对原煤篦粗工艺的改造,块煤TDS预排矸的工艺流程为:矿井毛煤经200mm篦粗后,篦粗筛筛下由新增滚轴筛进行50mm分级,滚轴筛筛上物料由振动布料器布料后,进入TDS智能干选机进行分选,执行“打煤”工艺。经TDS分选后的块煤经现有破碎机破碎至50mm以下与滚轴筛筛下末原煤一同由原煤转载皮带运至现有原煤仓。TDS矸石进入新增限下筛分器进行50mm筛分,筛上进入现有矸石运输系统,筛下进入现有原煤转载皮带。

当井下生产遇到过断层或放顶煤时,块原煤产量增大。块原煤量大于干选机处理能力时,经篦粗后的井下原煤由改造后的刮板机分流至备用的2#动筛系统。

TD分选系统流程图如图1所示。

图1 新增TDS分选系统流程图

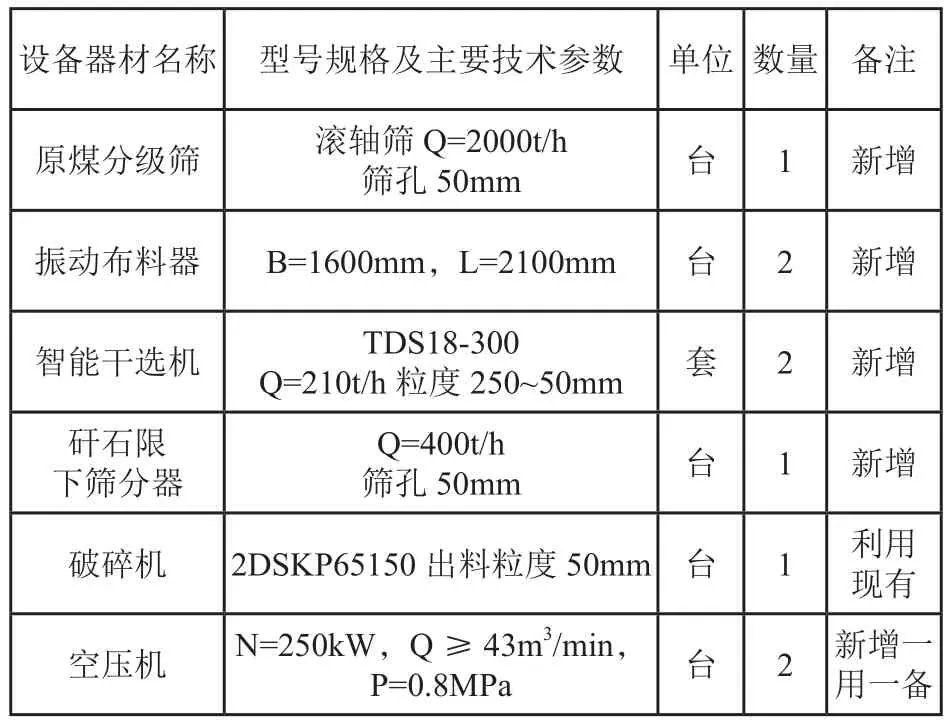

(2)主要工艺设备选型

本着简单实用、减少投资为原则,仅针对1#动筛系统进行改造,2#动筛系统作为备用。

① 原煤分级筛选型

矿井原煤直接进入机械选矸车间,原煤分级筛选型时要与矿井皮带的运输能力匹配。目前矿井原煤皮带最大运输量为1800t/h。

② TDS智能干选机选型

目前矿井原煤皮带正常运输量为1400t/h,按28.64%的块煤产率计算,则所需处理的块煤量为400.96t/h,选用两台B=1800mm的TDS智能干选机即可满足现有规模下的正常生产需求。若煤质情况临时变化,块煤产量超过干选机的处理能力,则系统分流部分原煤至保留的2#动筛系统分选。

后期矿井扩能之后,为与新的矿井规模相匹配,可将2#动筛预排矸系统改造成TDS预排矸系统。系统主要设备选型表见表2。

表2 主要设备选型表

4 结 论

(1)TDS智能干选机可以对煤与矸石有效识别,通过高压风执行系统将矸石排出,具有分选精度高、矸石带煤率小、自动化程度高、工艺简单、加工成本低、投资低、产品不沾水等特点。

(2)与传统浅槽工艺相比,TDS智能干选机从投资方面、分选精度及加工成本方面具有明显的优势。TDS改造方案总投资2258.66万元,相对于浅槽排矸系统减少3536.07万元,投资优势明显。综合了块煤加工成本、矸石带煤损失及煤泥浮选及过滤成本后,TDS智能干选机的经济效益比浅槽分选机高1404.06万元/a。