含软弱夹层的石灰岩顶板回采巷道支护技术研究

2019-07-30李典

李 典

(临汾市央企驻临煤矿安全监管中心,山西 临汾 113001)

煤矿巷道围岩一般是由不同岩性的岩体组成的复合结构,由于沉积历史、岩性状况的不同,复合结构围岩中各部分的强度、受力特征等力学特性存在差异。其中,含有强度较低、变形较大或受力状况恶化的岩体-软弱夹层,在地应力及采动应力场的作用下,将首先发生破坏。本文以晋能集团同富新煤业有限公司回采巷道为工程背景,根据巷道顶板含有软弱夹层的不同位置对巷道顶板进行科学分类,针对一条巷道中不同位置采用不同类型的巷道支护方案,达到支护安全可靠和节约支护成本的目的。

1 工程概况

晋能集团同富新煤业有限公司目前主采10号煤,煤层埋深在200~400m之间,原岩应力不高。根据现场揭露情况,10号煤层顶板主要以石灰岩为主,普氏系数在10以上,比较坚硬。但顶板含有1~2层软弱夹层,主要以泥岩包裹鹅卵石为主,夹层位置不固定,个别地点没有石灰岩顶板,顶板完全由软弱泥岩构成,局部节理裂隙非常发育,顶板破碎,不完整。针对这种特殊条件的顶板,为了保证巷道的支护安全,原设计采用12#工字钢金属支架支护,全断面铺设金属网。这种巷道支护方式解决了巷道顶板的软弱夹层问题,取得了良好的支护效果,但存在以下主要问题:

(1)掘进工程量大。由于金属支架需要在支架与岩层之间放置木背板,加上支架本身的厚度,增加了巷道的掘进断面,按原设计巷道净断面11.43m2,巷道掘进断面13.44m2,与锚杆+锚索支护断面相比,增加了2.0m2的掘进工程量,同时需要掘进支架柱窝,降低了净断面与掘进断面的比例。

(2)支护成本高。与锚杆+锚索支护相比,工字钢支架材料成本高,增加了巷道支护的材料成本。

(3)支护施工速度慢,劳动强度大。需要人工搬运和架设支架,施工速度慢,劳动强度大。

(4)回采工作面超前支护困难。当回采工作面回采时,超前支护困难,需要进行工字钢棚的拆卸,费时费力。

2 巷道顶板分类

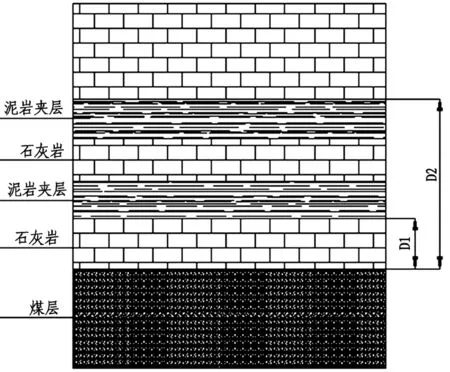

根据巷道围岩裂隙发育程度和软弱夹层在顶板中的不同位置,把巷道顶板分成9类,具体分类结果如表1所示,分类指标参数如图1所示。其中,第4类和第5类以及第7类和第8类的区别是1000~1500mm范围内是否含有软弱夹层,用以确定锚杆的长度。如果此范围内含有软弱夹层,使用2.5m长度的锚杆,否则使用2.0m长度的锚杆,保证有1.0m长的锚固段在坚硬岩层中,确保锚杆的锚固质量。

图1 顶板分类指标示意图

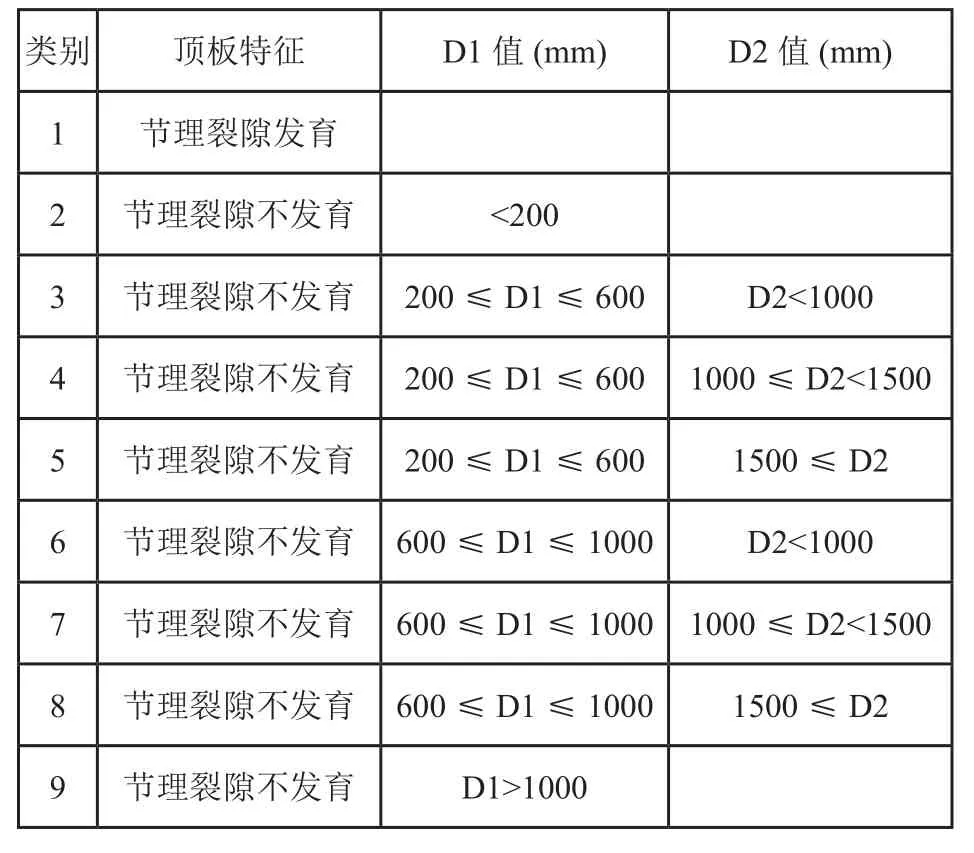

表1 顶板分类结果

3 巷道支护方案设计

3.1 数值模型建立

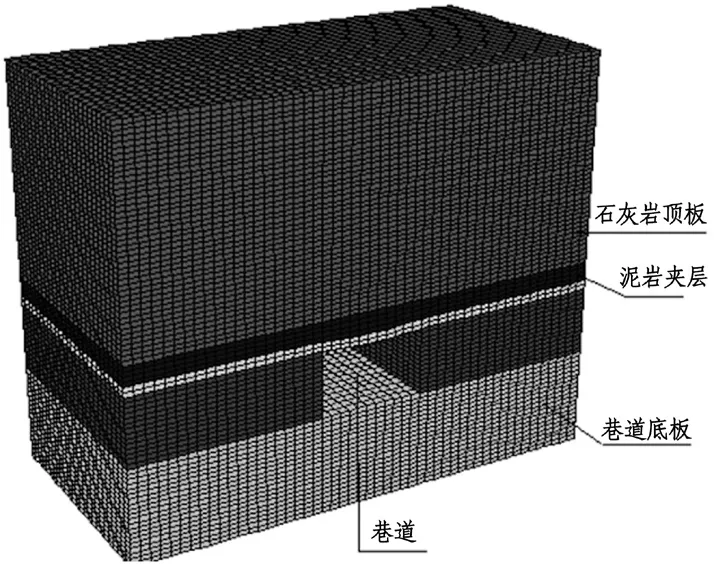

针对同富新煤业回采巷道的实际情况,根据顶板节理裂隙发育程度及软弱夹层在顶板中的不同位置,分别建立数值模拟模型。模型水平方向20.45m,巷道掘进方向20m,垂直方向15m,其中煤层厚度3m,上方12m石灰岩和泥岩夹层互层,模型X方向左右边界固定约束,Y方向前后边界固定约束,Z方向x、y、z固定约束,上表面无约束,模型顶面施加2.56MPa均布载荷模拟上覆岩层自重。岩体采用库伦-摩尔模型计算,模型中巷道按实际尺寸模拟,如图2所示。

图2 数值模拟模型

3.2 第1~2类顶板支护方案

第1类顶板的特征是节理裂隙发育,顶板不完整。第2类顶板中坚硬石灰岩厚度不足200mm,即D1<200mm,其上是软弱的泥岩,模拟时取D1=200mm,其上是200mm泥岩夹层,采用锚杆锚索联合支护,计算1616步之后,模型失稳。对于第1类和第2类顶板,无论采用何种参数,使用锚杆锚索支护都会发生变形失稳,巷道顶板宽度范围内,全部发生了剪切或拉伸破坏,巷道顶板整体下移滑落,巷道无法维护。因此,巷道支护方案沿用原有支护方案,即12#工字钢金属支架支护,全断面铺设金属网。

3.3 第3~5类顶板支护方案

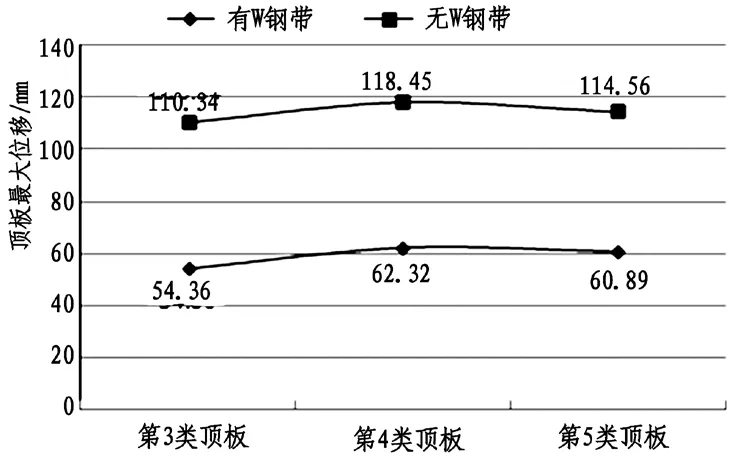

(1)护顶措施选择。第3~5类顶板的特征是巷道顶板坚硬石灰岩厚度在200~600mm之间,即200mm≤D1≤600mm,巷道上方坚硬石灰岩层较薄。针对有W钢带和无W钢带护顶两种支护方案进行数值模拟,模拟时巷道支护采用典型的锚杆+锚索支护,第3类顶板锚杆长度2.0m,第4类顶板锚杆长度2.5m,第5类顶板用4.3m锚索取代锚杆,目的是确保锚杆和锚索有1.0m以上在稳定的坚硬岩层中。图3是D1=400mm、锚杆间距900mm时的数值模拟结果。

图3 有无W钢带护顶顶板下沉量对比

由图3可以看出,有W钢带护顶时顶板下沉量是无W钢带护顶时顶板下沉量的49%,选择W钢带与锚杆联合支护支护效果明显,顶板最大下沉量为62.32mm,满足巷道使用和安全需求。

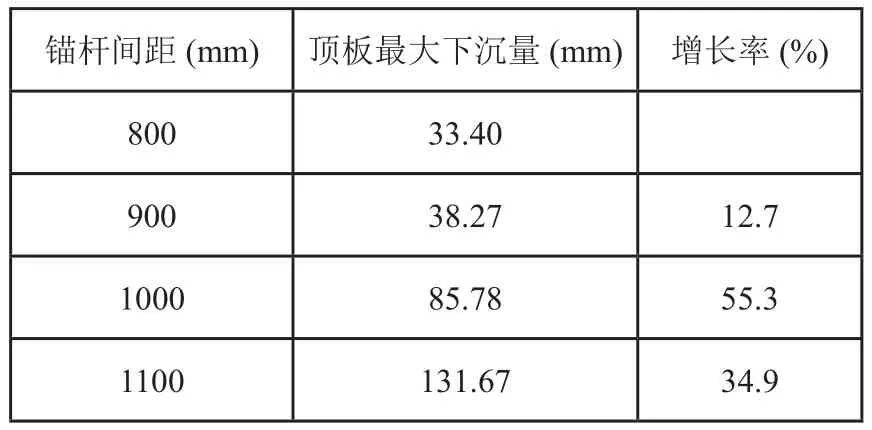

(2)锚杆间距确定。选择W钢带护顶,分别建立不同锚杆间距条件下的数值模拟模型,得出不同锚杆间距和最大顶板下沉量之间的关系如表2所示。

表2 不同锚杆间距时顶板最大下沉量对比

从表2可以看出,当锚杆间距从800mm增加900mm时,顶板最大下沉量增长率为12.7%,但当锚杆间距由900mm增加到1000mm时,增长率为55.3%,顶板下沉量急剧增加,因此锚杆间距确定为900mm。

综上所述,确定第3~5类顶板巷道支护方案为锚杆+锚索+W钢带+金属网联合支护,锚杆间距900mm。

3.4 第6~8类顶板支护方案

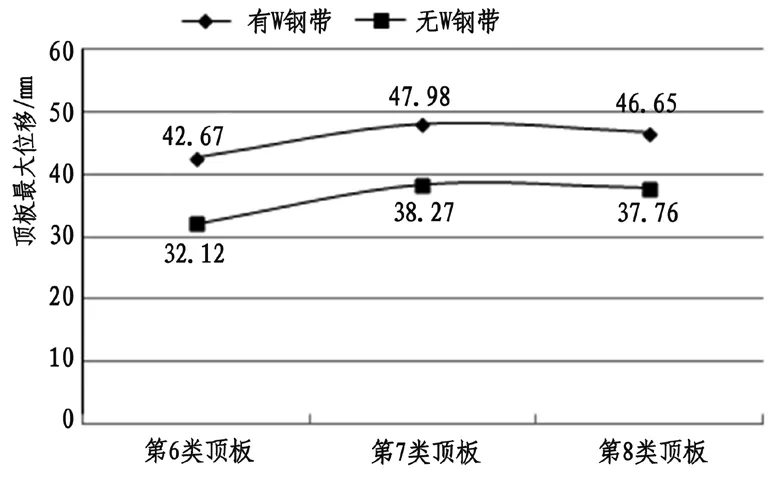

(1)护顶措施选择。第6~8类顶板的特征是巷道顶板坚硬石灰岩厚度在600~1000mm之间,煤层上方坚硬石灰岩层较厚,有利于顶板的维护。同样分别对有W钢带和无W钢带两种支护方案进行数值模拟,模拟时选择D1=800mm,锚杆间距900mm,锚杆长度与第3~5类相同。模拟结果如图4所示。

图4 有无W钢带护顶顶板下沉量对比

从图中可以看出,有无W钢带护顶时顶板下沉量变化不大。以第7类顶板为例,顶板下沉量由38.27mm增加到47.98mm,增加了25%,无W钢带护顶时顶板最大下沉量为47.98mm,能够满足安全生产需要。

(2)锚杆间距确定。采用与3~5类顶板相同的模拟方法,分别建立锚杆间距为800mm、900mm、1000mm和1100mm时的数值模拟模型,模拟结果与3~5类顶板相同,最优锚杆间距为900mm。

综上所述,第6~8类顶板支护方案确定为锚杆+锚索+金属网联合支护,锚杆间距900mm。

3.5 第9类顶板支护方案

第9类顶板煤层上方坚硬石灰岩层厚度大于1000mm,分别建立了无支护、锚索支护数值模拟模型。模拟结果显示,在无支护条件下,巷道顶板中心位置顶板下沉量最大为86mm,顶板均布3条间距为1500mm的锚索,最大下沉量为51mm。综合煤矿安全规程规定和实际经验,第9类顶板支护方式确定为锚索支护,锚索间距1500mm。

4 工程实践

试验巷道为晋能集团同富新煤业有限公司502辅运顺槽,通过锚索钻孔判断泥岩夹层的位置,大部分区域软弱夹层位于煤层上方的400mm到600mm之间,属于第3~5类顶板,也有少部分地段属于6~8类顶板。采用上述不同的巷道支护方案进行施工,与原来使用的工字钢支架相比,施工进度明显加快,支护材料成本降低了61.2%。巷道施工结束30d后,顶板最大下沉量102mm,两帮移近量24mm,巷道断面满足运输、行人和通风要求,巷道围岩控制效果明显。

5 结论

(1)在通过对含有软弱夹层的石灰岩顶板节理裂隙发育程度和软弱夹层的位置不同进行顶板分类基础上,通过数值模拟计算分析,确定了不同类别顶板条件下的巷道支护方案,并对支护方案进行了参数优化。对于第1~2类顶板沿用12#工字钢金属支架支护方式,第3~5类顶板选择锚杆+锚索+W钢带+金属网支护方式,第6~8类顶板选择锚杆+锚索+金属网支护方式,第9类顶板选择锚索支护。

(2)由于软弱夹层距离巷道顶板较近,对于3~5类顶板,W钢带护顶效果明显,对于软弱夹层距巷道顶板距离较大的6~8类顶板,W钢带无明显改善围岩控制效果作用。

(3)数值模拟和工程实践结果显示,根据不 同顶板类型选用不同巷道支护方案,解决了传统金属支架支护带来的弊端,大大提高了掘进效率,节约支护成本,巷道支护效果安全可靠。