18503煤巷掘进快速施工方案优化

2019-07-30白剑军

白剑军

(山西西山晋兴能源有限责任公司斜沟煤矿,山西 兴县 033602)

本文以斜沟煤矿18503工作面为研究对象,以巷道掘进施工时间最小化为原则,提出多种施工工序交叉平行作业的施工方法,对掘进施工工艺进行优化,对掘进设备进行改进,以加快成巷效率,降低作业成本。

1 工程概况

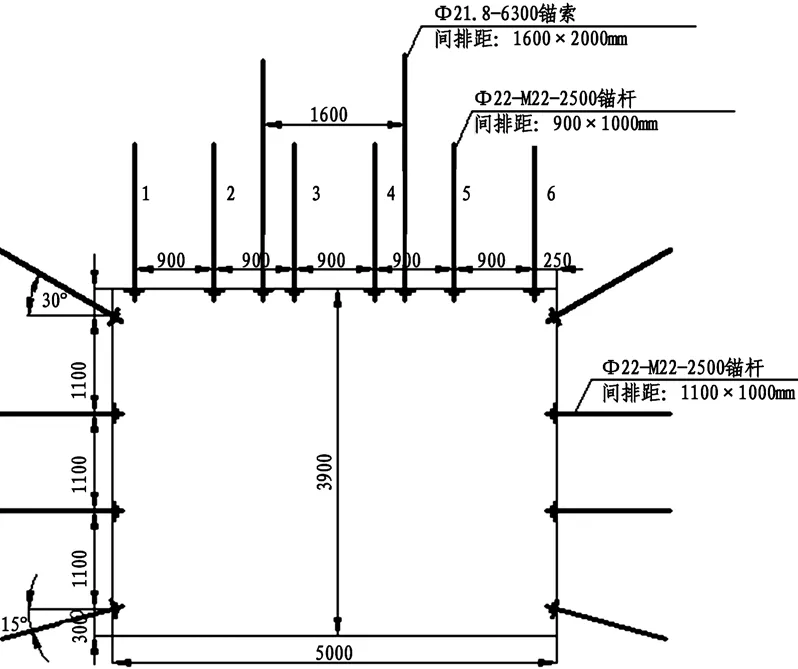

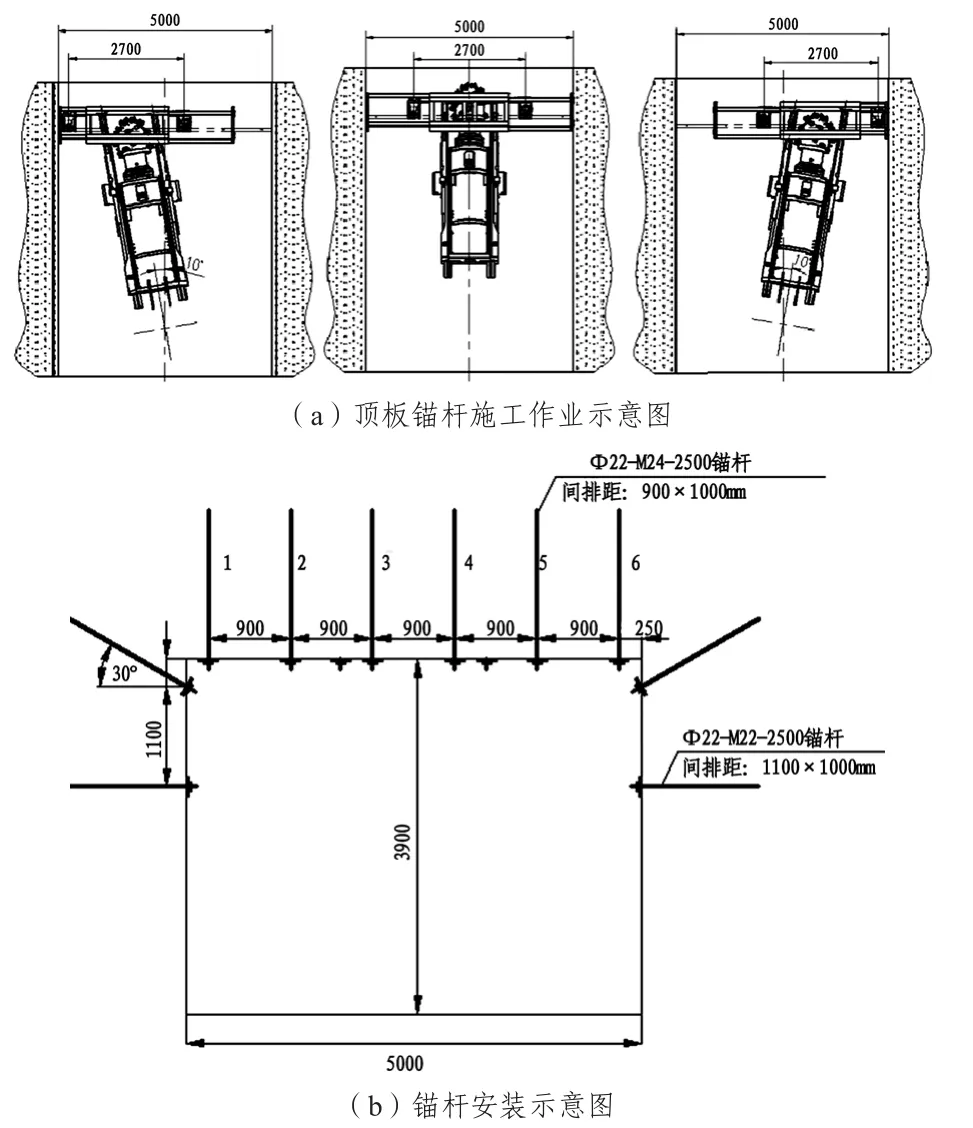

斜沟煤矿18503工作面位于店上村西北角北侧,横穿柳树沟村,位于杨家沟南侧,地面标高950~1208m,工作面标高750~944m,工作面走向长度7194m,倾斜长度294.6m。煤层平均厚度3.76m,煤层倾角9.7°,煤层为8#煤,表观呈块状或条带状,半暗淡型。煤层中含2层泥岩夹矸,其中煤层上层夹矸较稳定,厚0.05~0.30m,下层夹矸厚0.10~0.30m,局部尖灭。18503工作面直接顶为泥岩,平均厚度1.88m,呈灰色或灰黑色,性脆易碎,可见植物化石,局部相变为炭质泥岩;基本顶为中粗粒砂岩,呈灰白色,平均厚度13.90m,成分以石英为主,泥质胶结;直接底为泥岩,平均厚度1.42m,呈灰色或灰黑色,含植物根、茎化石,有时含砂质或泥质;基本底为细中粗粒砂岩,呈灰白色,平均厚度10.17m,成分以石英、长石为主。工作面巷道断面为矩形,巷道宽5.0m,高3.9m,支护参数如图1所示。由于18503工作面在巷道掘进过程中片面强调了巷道支护安全,锚杆支护密度较大,造成了掘进效率低,时间成本急剧增高。本文以掘进工作面作业时间最小化为原则,采用多种施工工序交叉平行作业的方法对掘进施工工艺进行优化,以提高成巷速度,降低时间成本。

2 原支护工艺分析

2.1 支护工艺用时实测

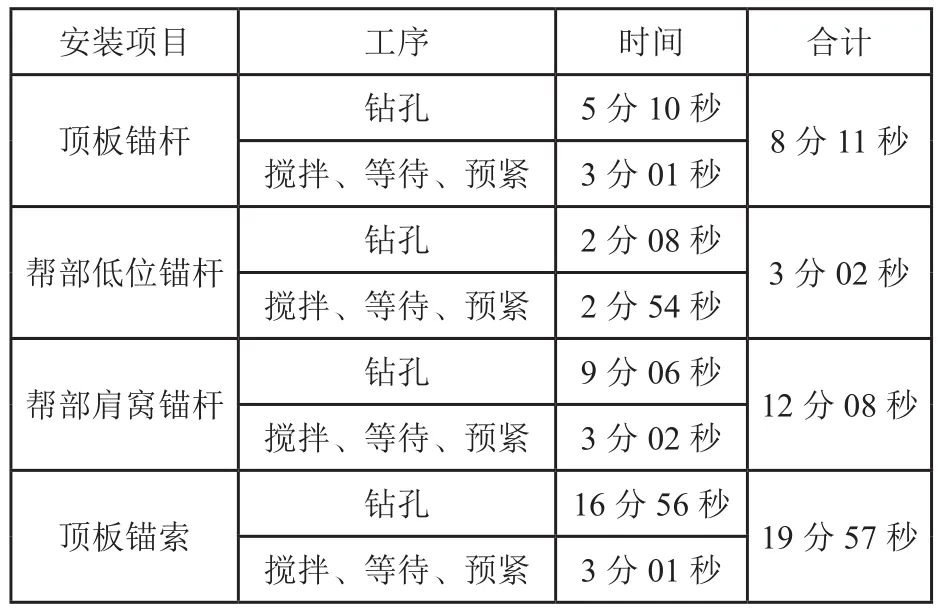

锚杆、锚索的安装是在巷道支护中所需时间最长的工序,现场实测了顶板锚杆、帮部低位锚杆、帮部肩窝锚杆及顶板锚索的安装时间如表1所示。

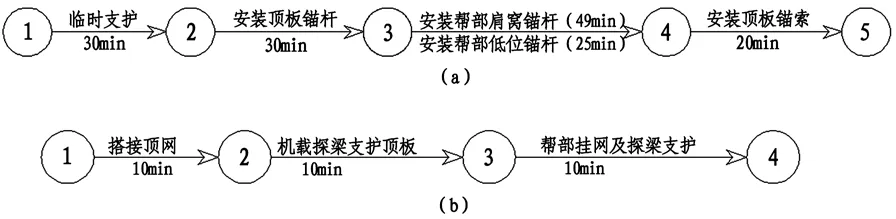

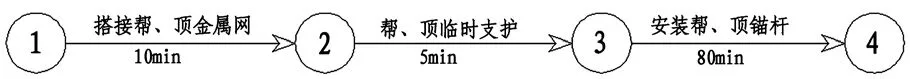

施工现场采用两台气动式锚杆钻机同时启动,对顶板锚杆进行钻孔施工。在顶板锚杆施工结束后,采用一台气动式帮锚杆钻机和一台支腿式凿岩机,对掘进工作面帮部肩窝锚杆、帮部低位锚杆进行施工,最后安装顶板锚索,每个进尺安装两排锚杆。施工流程如图2(a)所示,临时支护施工流程图如图2(b)所示。

图1 巷道支护参数示意图

表1 锚杆、锚索安装时间

图2 施工流程示意图

2.2 制约支护速度因素分析

设备影响因素:由表1可以看出,受到气动式锚杆钻机自身性能的限制,锚杆、索钻孔消耗时间最长,这是影响成巷效率最为关键的因素。

工艺影响因素:从图2(b)可以看出,临时支护总共分为三个步骤,太过于繁琐,对巷道掘进速率也有很大影响。除此之外,锚索钻孔在锚杆安装之后,由于锚索钻孔时间较长,因此对掘进速率也有很大影响。

3 支护工艺优化

3.1 支护设备优化

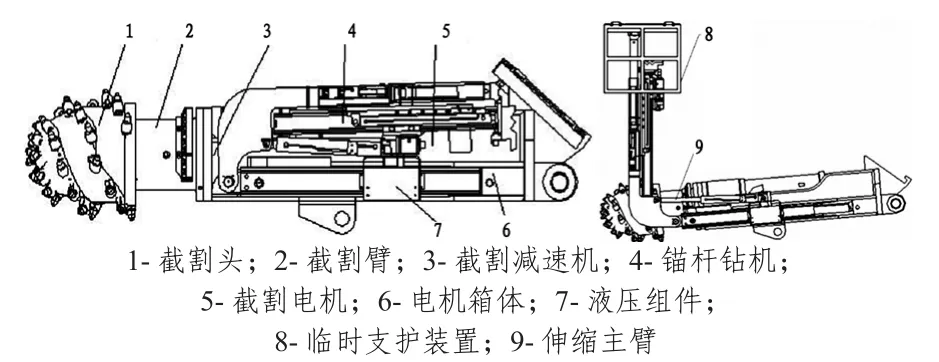

减少钻孔时间是提高巷道掘进速率最为有效的方法。淘汰现有的气动式锚杆钻机,将其更换为基于EBZ220升级改造的液压掘、护、锚一体机,其主要技术参数为:

(1)将现有掘进机的截割部替换为具有锚、护装置的截割部,该设备的锚、护装置具有可折叠性,相比于原有掘进机,该掘进机的整体长度并没有增加,如图3所示。

(2)伸缩主臂位于截割部的上方,固定支点位于截割部的两侧,端部与倒U形护架通过铰链连接;伸缩主臂与锚杆钻机之间用翻转油缸连接,以实现锚杆钻机的翻转。

(3)倒U形护架可实现两帮、顶板防护的动作,也可以安装临时支护装置,代替原有的人工前探梁临时支护装置,临时支护装置长度可达2.0~5.0m,两帮护帮高度2.0m,宽度为1.0m。

(4)倒U形架体左右两侧均设有横移臂,横移臂与油缸相连,并在横移油缸的作用下可以实现锚杆钻机的左右移动,移动范围大约为1.4~2.8m。除此之外,在横移臂上安装有旋转油缸用来实现锚杆钻机的旋转,旋转角度约120°。

(5)为了提高钻孔效率及成孔质量,锚杆钻机配备大功率扭矩马达,锚杆钻机最大扭矩可达300N·m,最大推进力约为25kN,最大转速500r/min。

(6)液压掘、护、锚一体机可用于矩形、梯形和拱形等多种类型的巷道断面,掘进宽度范围可达3.5~5.0m,高度可达2.4~4m。

图3 掘、护、锚一体机结构示意图

3.2 支护工艺优化

(1)临时支护工艺优化

在截割部完成割煤、出煤后,改进的掘、护、锚一体机可以实现同时搭接顶板、帮部金属网,并将顶板、帮部临时支护装置伸出,取代原先临时支护过程,进行顶板、帮部临时支护。

(2)永久支护工艺优化

① 锚杆支护工艺优化

掘、护、锚一体机可实现同时安装顶板第一排第1根、第4根锚杆,安装完成后,向右移动掘、护、锚一体机端部安装第2根、第5根,安装完成后继续向右移动一体机端部安装第3根、第6根锚杆,施工顺序如图4(a)所示。顶锚杆施工完成后,同时施工两帮最上部两根倾斜锚杆,然后施工两根水平锚杆,优化后掘进班锚杆安装示意图如图4(b)所示。为提高掘进效率,剩余锚杆将留给检修班负责补齐。第一排锚杆安装完成后,向前推进掘、护、锚一体机重复第一排锚杆的施工及安装工序,安装第二排所有锚杆。

图4 锚杆施工作业及安装示意图

② 锚索支护工艺优化

由于锚索的刚度较大而延伸率较低,在原有的支护工艺中,锚杆、索基本同时安装,造成锚杆、锚索同时进行变形,不能充分发挥锚索强度大的作用,造成锚索过早破断,失去承载能力。基于掘进工作面的地质条件,巷道顶板以中粗粒砂岩为主,比较坚硬,在锚杆安装后,短时间内不会发生锚固失效现象。为充分发挥锚杆、锚索之间的变形协调支护作用,将锚索安装作业放置在检修班进行,具体施工流程如图5所示。

图5 巷道支护施工流程图

(3)多工序交叉平行作业

为了能尽可能多的提高巷道掘进速率,施工工序应在不影响主要工序的前提下,实现交叉平行作业。在掘进机割煤时,运料工应将锚杆、托盘等支护所用的材料运至作业面附近安全区域,为巷道支护做准备。在掘进机完成掘进后,施工人员开始锚杆支护作业,此时,掘进机司机开始对掘进机进行检查维护,保证掘进机接下来的正常作业,也能减少检修班的工作量提高检修效率。当检修班对机电设备进行检查维护时,施工员开始安装锚索,延长风管、水管等作业。

3.3 优化效果评价

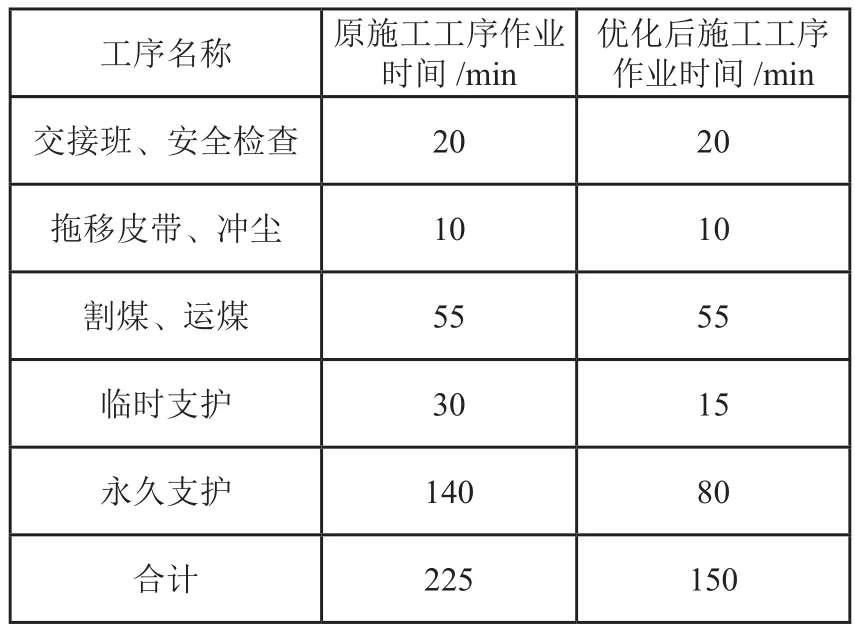

为检验施工工序优化效果,对优化后施工工序作业时间及巷道表位位移进行现场实测,施工方案优化前后一个掘-支循环内各工序用时如表2所示。

表2 施工方案优化前后各工序所需时间

由表2可知,施工方案优化后,每个掘-支循环时间降低70min,平均每个作业班增加2到3个循环,充分提高了巷道掘进速率。另外,施工方案优化后,施工人员的劳动强度大大降低,提高了工人的工作积极性。

4 结论

工程实践表明:优化后的施工工序能够有效降低循环作业时间且每个工班可以增加两到三个作业循环,大幅度提高巷道掘进速率;施工设备的改进大大降低了劳动强度,提高了工人的劳动积极性,说明了施工方案优化的合理性。