综采工作面快速过断层回采工艺研究

2019-07-30杨子强

杨子强

(大同煤矿集团朔州煤电有限公司,山西 怀仁 038300)

1 概述

大同煤矿集团朔州煤电有限公司王坪煤矿303盘区8301工作面设计走向长度为1420m,倾向长度为190m,工作面回采煤层为8#煤层,平均厚度为4.0m。煤层发育不稳定,含多层夹矸,多以泥岩为主。工作面采用综合机械化回采工艺,目前工作面已回采570m。

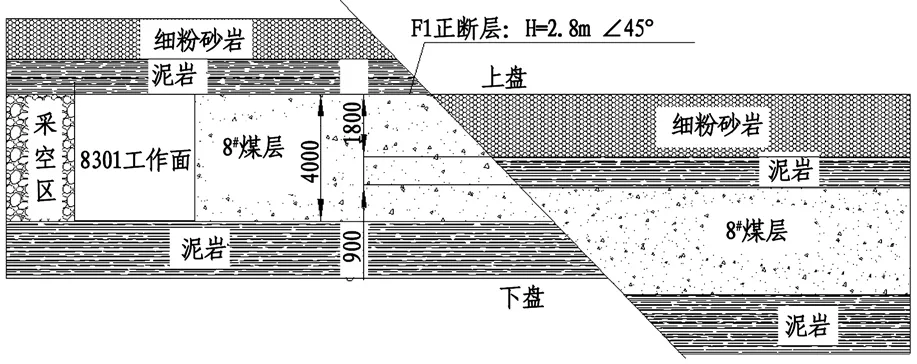

8301工作面水文地质资料显示,工作面回采至回风顺槽13#导线点外推35m处(580m里程牌位置)揭露一条F1逆断层,其中H=2.7m,∠45°,断层上盘煤层出现下扎现象,如图1所示。揭露断层岩体主要以泥岩、细粉砂岩为主,其中泥岩厚度为0.9m,岩石普氏系数f=3.5,硬度低,脆性,受采动影响易破碎、垮落;细粉砂岩厚度为1.8m,岩石普氏系数f=5.0,岩石硬度大,岩体颗粒胶结性强。

图1 8301工作面F1正断层剖面示意图

2 分层爆破法过断层

为了提高8301工作面过断层期间的回采率,降低机械设备事故率,研究决定采用分层爆破法过F1断层,即上分层松动爆破破岩,下分层采煤机破岩。

(1)为了减少过断层期间破岩量,工作面回采至580m处且机尾处揭露F1断层后,以机尾为旋转点进行工作面旋转回采。当工作面全部揭露断层后停止旋转回采,确保工作面与断层面平行布置。

(2)为了降低爆破震动对断层面附近不稳定煤体影响,工作面旋转回采后采用采煤机进行破岩,破岩深度为4.0m。破岩到位后及时进行带压移架,并确保支架顶梁完全支撑顶板。

(3)将采煤机移至机尾处并降低前后滚筒保持平行,对断层处下分层泥岩进行分段切割。每段割岩长度为30m,深度为0.5m,并以8°俯角进行扫底。

(4)第一段破岩后,在其断层面上部岩体施工两排松动爆破钻孔。钻孔深度为1.0m,间距为2.0m,排距为1.0m,第一排钻孔施工在距顶板0.5m处,钻孔与岩体面呈8°俯角布置。每个钻孔填装一支矿用乳化炸药及毫秒延期电雷管,并采用水炮泥进行封孔,封孔深度不得低于0.5m。

(5)工作面松动爆破后,及时将第一段支架移架到位,然后采煤机向机头方向进行第二段破岩。整个工作面共需采煤机分段破岩6次,依次类推直至工作面完全过F1断层。

3 过断层联合支护措施

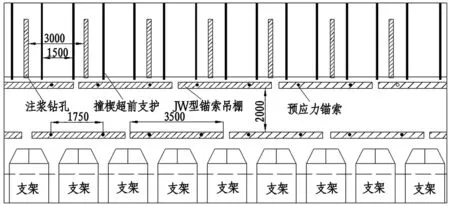

为了保证工作面过断层期间的安全,决定采用“撞楔超前支护+交错式JW型锚索吊棚+注浆”联合支护措施进行顶板维护,如图2所示。

图2 8301工作面过F1断层顶板联合支护平面示意图

3.1 撞楔超前支护

工作面回采至570m处时,顶板处出现局部破碎现象。随着工作面推进,受构造应力影响,顶板破碎面积逐渐扩大。若工作面回采后移架不及时,很容易发生断面空顶出现垮落事故,对此采用撞楔超前支护可提前对破碎顶板进行维护。

(1)8301工作面采用的撞楔支护体主要由若干根长度为3.0m、直径为30mm圆钢组成。首先在工作面设计顶板位置采用手持式钻机施工一排超前支护钻孔,钻孔深度为3.0m,间距为1.5m,钻孔垂直煤壁布置。

(2)超前支护钻孔施工完后,向钻孔内依次填装锚固剂及圆钢,并采用钻机进行搅拌预紧。撞楔超前支护排距为2.0m,相邻两排超前支护交错叠加布置,叠加距离为1.0m。

3.2 施工交错式“JW”型锚索吊棚

工作面在断层前后5.0m范围内,受构造应力影响顶板破碎严重,上覆岩层出现局部离层现象。在破碎顶板情况下液压支架的初撑力、工作阻力往往达不到设计要求,影响支护效果,对此决定在顶板施工交错式“JW”型锚索吊棚进行维护。

(1)“JW”型锚索吊棚主要由一根长度为3.5m、宽度为0.38m“JW”型钢梁以及两根长度为6.0m、直径为21.6mm高强度预应力锚索组成。“JW”型钢梁焊制两个直径为30mm圆孔,孔间距为1.75m。

(2)在相邻三架之间施工两个锚索钻孔,钻孔深度为6.0m。钻孔施工完后采用锚固剂将预应力锚索进行锚固,并在锚索外露端安装“JW”型钢梁,采用锁具进行预紧,预紧力不得低于233kN。

(3)“JW”型锚索吊棚平行工作面布置,相邻两排吊棚排距为2.0m,且交错式布置,即第一排锚索吊棚与第二排同一位置锚索吊棚交错布置,交错距离为1.75m。

3.3 注浆支护

由于断层面与煤体胶结不稳定,在揭露断层时工作面煤壁很容易出现剥离破坏,造成煤壁大面积片帮,顶板空顶面积加大,对此决定采用注浆支护进行加固。

(1)工作面回采至575m处时在工作面施工一排注浆钻孔。钻孔施工在距顶板1.0m处,钻孔深度为5.0m,直径为42mm,钻孔呈60°仰角布置,钻孔间距为3.0m,成直线布置。

(2)注浆钻孔施工后,在钻孔内依次埋入注浆管并采用封孔器进行封孔。将注浆管与矿用风动马丽散注浆泵连接,对钻孔进行高压注浆,注浆液采用马丽散与催化剂混合液,注浆压力不得低于1.2MPa。

(3)注浆期间发现煤体有浆液渗出时立即停止注浆,注浆1h后工作面方可继续回采。工作面回采3.0m后施工第二排注浆钻孔并进行注浆施工。

4 结束语

8301工作面过F1断层时采取分层松动爆破回采工艺,采取了“撞楔超前支护+交错式JW型锚索吊棚+注浆”联合支护措施,通过实际应用取得了显著成效。

(1)与传统松动爆破或采煤机直接破岩法相比,分层松动爆破法将爆破与机械回采相结合,加快了工作面过断层速度,减少了采煤机破岩量,降低了机械故障率。

(2)采用撞楔超前支护对工作面顶板进行超前维护,提高了顶板稳定性,避免工作面回采后因支架移架不及时,造成断层带附近顶板不稳定煤体出现冒顶、垮落事故发生。

(3)通过施工交错式“JW”型锚索吊棚,不仅进一步提高了破碎顶板稳定性,加强了顶板支护,而且支架顶梁可紧贴钢梁进行带压移架,提高了支架支撑力及工作阻力,提高了支架支护效果。

(4)通过注浆支护可对断层附近煤岩体进行加固,提高了煤岩体胶结稳定性,避免了在揭露断层时煤壁出现大面积片帮现象,减少断面空顶面积,保证了工作面安全回采。