不同泄压条件对方管内爆炸压力特性的影响*

2019-07-30冯梦梦王玉杰陈先锋

李 乾,冯梦梦,马 力,王玉杰,陈先锋,何 松

(武汉理工大学资源与环境工程学院,湖北 武汉 430070)

在石化、煤化及天然气行业中,可燃气体泄漏导致的火灾爆炸成为主要灾害事故[1-2]。为降低腔室或容器等受限密闭空间内可燃气体爆炸灾害的严重性,需要通过弱约束结构将容器内的高压混合气体泄放到外部环境[3]。爆炸发生后,腔室或容器内压力从泄爆装置破坏口泄放,降低腔室或容器内的超压荷载,保证主体设备的结构安全和功能完整[4]。

针对泄压口比率[5-6]、可燃气体浓度[7-10]、点火位置[11-13]对容器内的压力变化及火焰传播特征的影响,已开展了大量的数值模拟和实验研究。任少峰等[5]发现当泄压口比率大于30%时,爆炸压力与火焰速度峰值几乎不受泄压口比率的影响。孙松等[10]的研究表明,当乙烯体积分数为7%时,泄爆构件的动态泄放压力和静态动作圧力之间差值最大。曹勇等[13]认为,相对于前端点火和尾端点火方式,中心点火可以产生更大的内部压力峰值。除上述因素,泄压口位置对容器泄爆过程的压力变化及火焰传播特征也有重要的影响。师峥[14]对比了泄爆膜分别位于点火端端面、管道中部和远离点火端端面时的泄爆效果,发现当泄爆膜设置在点火端端面时,管道内超压峰值最大,泄爆效果最差。陈鹏等[15]得出:当泄压口距离点火端较远时,泄压后管道内压力先缓慢升高后下降;当泄压口距离点火端较近时,泄压后管道内压力值直接降低,泄爆效果更好。Alexiou等[16]发现,当泄压口距离点火端较近时,泄爆效果最好,当泄压口位于管道中部时,泄爆效果最差。

上述针对泄压口位置的研究中,将泄压口分别设置在近点火端、管道中部和远点火端,分析对比3种情况下的泄压效果。在实际的管道运输过程中,气体爆炸发生位置具有不确定性,因此有必要开展关键部位附近设置泄压口的泄爆效果研究。本文中,以泄压口位置作为研究对象,以压力测点处作为关键部位,利用方形火焰燃烧传播测试管道,在大长径比条件下开展泄压口设置在管道侧壁上距点火端不同距离对甲烷/空气预混气体爆炸压力特性的影响实验,对比分析泄压口分别设置在压力测点上游、下游和尾部端面的泄压效果。

1 实 验

1.1 实验系统

实验系统由方形火焰燃烧传播测试管道系统、配气系统、高压点火系统、高速摄影系统、数据采集系统以及同步控制系统组成,如图1所示。方形火焰燃烧传播测试管道由3段内壁尺寸均为1.00 m×0.11 m×0.11 m(壁厚2 cm)的管道通过法兰-螺栓连接,总长3.00 m,总长径比L/D=27。各段管道前后壁面中间位置处均设置300 mm×100 mm的观察窗,用以观察火焰传播形态。在尾部端面法兰及管道上壁面距尾部端面水平距离分别为0.25、0.50、0.75和1.25 m处各预留一个直径2 cm的泄压口,泄压口比率(泄压口面积/管道截面积)为3%,命名为位置1~5。泄压口封孔材料分别采用单层厚0.09 mm的牛皮纸和单层厚0.05 mm的聚丙烯薄膜(PP)。在管道下壁面距尾部端面水平距离0.5 m处布置一个CYG409型压力传感器(量程为0~1 MPa,测量误差小于5 kPa)。利用一对熔点高达3 422 ℃的钨针作为点火电极,通过点火变压器输出的14 kV高压击穿空气产生的电弧点燃甲烷/空气预混气体。采用HIOKI 8861-50型存储记录仪中记录和存储爆炸压力数据,采样速率为10 kHz。采用Fastcam SA1.1高速摄像机记录火焰传播图像,拍摄速率为1 000 s-1。

图1 实验系统Fig. 1 Experimental system

1.2 实验步骤

实验用预混气体的配制通过配气仪完成,其工作原理为:配气仪分别对通入预混罐内甲烷和空气进行质量流量控制,使两种气体按需要的比例均匀混合。同时,配气仪预混罐内设置甲烷浓度探头,实时显示罐中预混气体浓度,与质量流量控制方法相互验证准确性。配气前,先将管道抽至真空状态,利用配气仪控制通入甲烷/空气预混气体的浓度,至管内压力回升至常压。配气完成后,在同步控制系统控制下,从点火时刻开始记录爆炸压力数据和火焰传播图像。改变泄压条件,重复上面步骤。为保证数据的可靠性,各工况进行3组实验,当测得爆炸压力峰值误差小于5%[17]时,认为该工况数据真实准确。

2 结果与分析

2.1 封闭管道等容爆炸压力特性

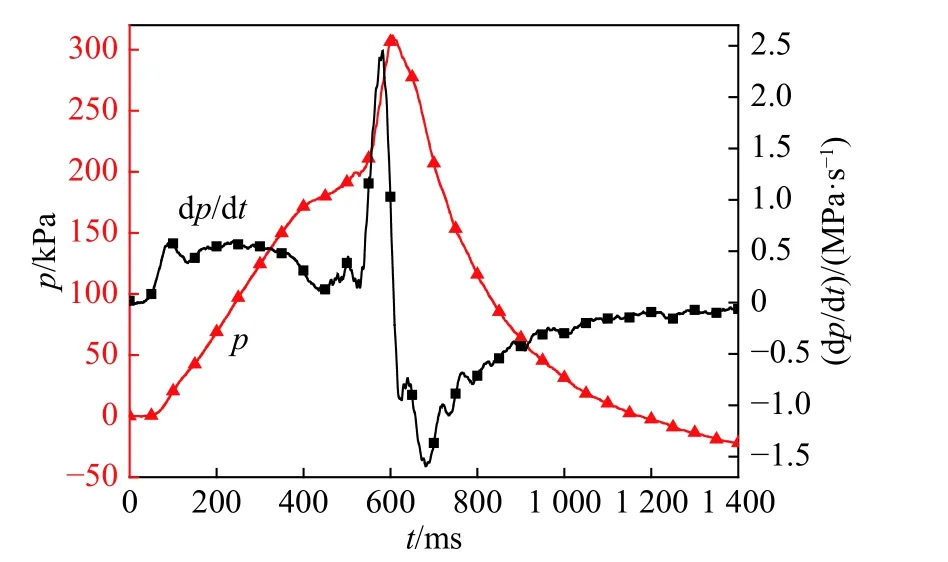

利用方形火焰燃烧传播测试管道开展不同泄压膜材料、泄压膜层数及泄压口位置对管道内爆炸压力发展特性影响实验的前提是,获取封闭管道内的等容爆炸压力特性。图2为封闭管道内等容爆炸压力特性曲线。从图2中可以看出,爆炸压力上升速率曲线存在典型等容爆炸的3个极值[18-19]:侧面火焰触壁产生的极大值(91 ms)、Tulip火焰形成过程中导致的极小值(442 ms)以及湍流火焰加速传播到尾部封闭端面引起的最大值(581 ms)。爆炸压力曲线上升对应地分为4个阶段:(1)点火后绝热燃烧阶段(0~91 ms),爆炸压力曲线呈抛物线形上升并于91 ms达到约 15 kPa;(2)91~397 ms,爆炸压力曲线呈现近似一阶线性上升形态;(3)397~537 ms,爆炸压力曲线出现阶梯型平台;(4)537 ms以后,爆炸压力曲线呈现指数上升形态,并于605 ms达到爆炸压力峰值311 kPa。

图2 等容爆炸压力特性曲线Fig. 2 Pressure and its rise rate at constant volume

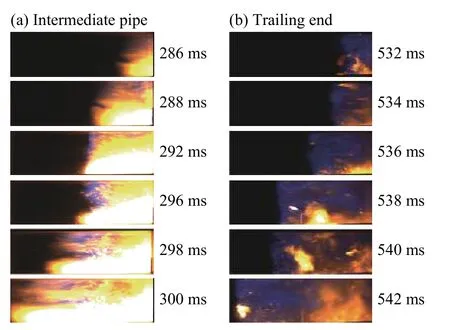

受管道观察窗尺寸影响,未能记录火焰发展传播的全过程,图3为火焰传播至中间段和尾部段管道观察窗处时的火焰形态。在图3(a)中,在296 ms时火焰锋面内凹,出现Tulip结构;在图3(b)中,Tulip火焰结构并未出现,但可以观察到在534和538 ms时,火焰锋面变平。在非绝热燃烧阶段,前驱压缩波在尾部封闭端面发生反射后与火焰相向运动,阻碍火焰向前传播,火焰出现Tulip结构或锋面变平。当反射冲击波在点火端封闭端面处再次发生反射后,与火焰同向运动,加速火焰向前传播[20]。由于实验管道长径比(L/D=27)较大,火焰锋面受到流场震荡的影响,呈现出周期性的加速减速传播现象。

图3 火焰发展系列图像Fig. 3 Images of flame propagation

2.2 泄压膜强度对爆炸压力特性的影响

在方形火焰燃烧传播测试管道尾部端面泄压口(位置1)处,开展不同泄压膜材料和层数对管道内爆炸压力特性影响的实验。实验中,甲烷浓度选取9.5%,泄压口封孔材料分别采用单层厚0.09 mm的牛皮纸和单层厚0.05 mm的聚丙烯薄膜(PP),各材料泄压膜分别选取1层、2层和3层。

泄压膜强度为[21]:

式中:Δp为泄压膜破膜压力,δ为泄压膜厚度,σ为泄压膜的抗拉强度,d为泄压口的直径。

在泄压口比率固定的条件下,不同材料泄压膜的破膜压力由泄压膜厚度及抗拉强度决定。相同材料泄压膜,在泄压口比率和单层厚度固定的条件下,多层泄压膜的强度与层数之间存在线性关系[22]。

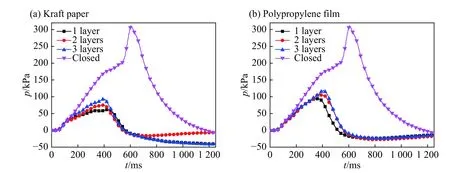

图4为封孔材料分别采用牛皮纸和聚丙烯薄膜时,不同泄压膜层数对应的爆炸压力曲线。

从图4(a)中可以看出,泄压膜采用不同层数的牛皮纸时,各爆炸圧力曲线均呈现相似的上升规律:爆炸起始阶段,圧力曲线呈抛物线形上升,并于91 ms时达到约15 kPa,该阶段可视为近似绝热阶段。随后各曲线增长趋势减缓,在400 ms左右均达到最大泄爆压力。泄压膜分别采用1、2和3层的牛皮纸时,最大泄爆压力分别为68、76和84 kPa,相比于封闭管道等容爆炸压力峰值分别下降78.1%、75.7%和73.0%。牛皮纸约束泄爆条件下,每增加1层泄压膜,最大泄爆压力平均上升8 kPa,平均上升幅度为11.2%。

图4 不同泄压膜强度条件下的爆炸压力分布Fig. 4 Explosion pressure at different pressure relief membrane strengths

图4 (b)中聚丙烯薄膜约束条件下的爆炸圧力曲线上升规律与图4(a)相似,泄压膜分别采用1、2和3层的聚丙烯薄膜时,最大泄爆压力分别为94、106和119 kPa,相比于封闭管道等容爆炸压力峰值分别下降69.7%、65.9%和61.7%。聚丙烯薄膜约束泄爆条件下,每增加1层泄压膜,最大泄爆压力平均上升12 kPa,平均上升幅度为12.3%。

图5为牛皮纸约束条件下,各层数泄压膜对应的爆炸压力上升速率分布曲线,以封孔材料采用牛皮纸为例,对泄压膜约束条件下的爆炸压力特性进行分析。从点火开始到泄压膜破坏(90 ms)前,在预混火焰与前驱压缩波的正反馈机制作用下,各层数泄压膜对应的压力上升速率增大至极大值,管道内爆炸压力迅速达到泄压膜破坏强度。由于实验采用的泄压口比率(3%)很小,泄放能力不足以满足管道内预混气体爆炸所需要的泄放量,为非平衡泄爆,所以泄压膜破裂后,管道内的压力仍将上升。由于管道内的压力波、未燃介质、火焰和燃烧产物的泄放,压力上升速率在波动中逐渐向极小值靠近,且未出现类似等容爆炸过程的二次峰值。由此可见,中低压泄爆过程中,泄压膜在容器内爆炸压力尚未发展充分时破裂,可以有效降低爆炸压力上升速率,防止压力上升速率二次峰值导致的压力指数式上升对容器造成结构破坏。

图5 爆炸压力上升速率分布Fig. 5 Rate of explosion pressure rise

2.3 泄压口位置对爆炸压力特性的影响

在方形火焰燃烧传播测试管道各泄压口位置开展泄压膜约束泄爆实验,分析泄压口位置对爆炸压力特性的影响。实验中,甲烷浓度选取9.5%,封孔材料分别采用3层牛皮纸和1、2、3层聚丙烯薄膜(PP)。

实验中,测得爆炸压力曲线有多个区间极值,但是不同位置泄压效果通过最大泄爆压力的大小衡量,因而只取爆炸压力曲线峰值进行分析。图6为封孔材料分别采用3层牛皮纸和1、2、3层聚丙烯薄膜,泄压口设置在距尾部端面不同水平距离时的爆炸超压峰值分布。可以看出:各泄压膜约束条件对应的最大泄爆压力均随着泄压口位置远离尾部端面,呈现Z型规律。当泄压口距尾部端面水平距离为0.5 m(位置3)时,各曲线均达到最大值,分别为110、105、131和152 kPa,相比于泄压口设置在尾部端面上,压力上升幅度分别为30.9%、11.7%、23.6%和27.7%。

图6 不同泄压口位置条件下最大泄爆压力分布Fig. 6 Peak overpressures at different venting locations

由于实验中各工况采用的泄压膜强度均较低,在火焰传播至泄压口5之前,管道内的压力已达到各泄压膜破坏阈值。泄压膜破裂后,未燃预混气体泄放衰减前驱压缩波的能量和动量,反射冲击波对火焰传播的阻碍作用减弱,火焰加速传播。当泄压口设置在不同位置时,泄压膜破裂后火焰加速及前驱压缩波发展距离不同,压力波、未燃介质、火焰和燃烧产物泄放引起压力下降速率也不同。

以泄压膜分别采用3层聚丙烯薄膜和3层牛皮纸为例,对实验结果做出具体分析。由图6可知,当泄压口设置在测点上游(位置3~5)时,曲线随着泄压口到点火端距离的增大呈现上升趋势,分析其原因为:受前驱冲击波压缩作用积聚在泄压口与尾部端面之间的高压气体向泄压口处流动的方向与火焰传播方向相反,阻碍火焰向尾部端面传播。随着泄压口到点火端距离的增大,火焰到达泄压口时的速度增大,泄压口对火焰通过时的泄放作用减小,火焰通过泄压口后的速度相比于泄压口距点火端较近时更大。同时,泄压口下游受前驱冲击波压缩的气体量随着泄压口到点火端距离的增大而减小,火焰通过泄压口后向尾部端面传播受到的阻碍作用减小,火焰快速传播对管道内压力上升起到促进作用。封孔材料采用3层聚丙烯薄膜时,泄压口设置在位置3~5的最大泄爆压力分别为130、139和152 kPa;封孔材料采用3层牛皮纸时,泄压口设置在位置3~5的最大泄爆压力分别为70、96和110 kPa。

当泄压口设置在位置3时,图6中各曲线均出现最大值,其原因为:此时泄压口与测点位于相同水平距离(距尾部端面水平距离均为0.5 m),泄压口(测点)下游受前驱冲击波压缩作用与上游受燃烧产物膨胀作用驱动的高压气体均向泄压口(测点)处流动,并在泄压口(测点)附近发生碰撞、反射,产生压力叠加效应。

封孔材料采用3层聚丙烯薄膜时,泄压口设置在位置1与2的最大泄爆压力分别为101、119 kPa;封孔材料采用3层牛皮纸时,泄压口设置在位置1与2的最大泄爆压力分别为81、94 kPa。由此可以判断,当泄压口设置在测点下游时,泄压效果优于位置3处,原因为泄压膜破裂时,火焰传播还未到达泄压口附近,燃烧区和泄压口之间的大量未燃预混气体在前驱冲击波的驱动下向泄压口附近流动,并在火焰传播至泄压口前泄放到外部空间。随着管道内残留甲烷浓度的不断降低,燃烧区反应速率下降,进而导致燃烧产物膨胀速率逐渐下降至气体流出速率,不利于管道内气体压力上升。当泄压口设置位置2时,泄压口与尾部端面之间积聚的高压气体对火焰传播起到阻碍作用,相比于泄压口设置在位置1,未燃预混气体的泄放时间更长,因此最大泄爆压力较低。封孔材料采用3层牛皮纸和1、2、3层聚丙烯薄膜在位置2对应的最大泄爆压力分别为81、66、97和101 kPa,相比与泄压口设置在位置3时压力分别下降26.4%、37.1%、25.9%和33.6%。

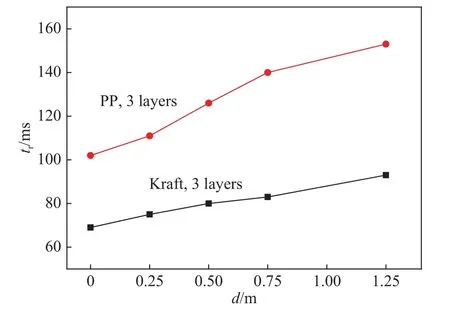

图7为封孔材料分别采用3层牛皮纸和3层聚丙烯薄膜,泄压口设置在距尾部端面不同水平距离时的破膜时间分布图。可以看出:各泄压膜约束条件下,破膜时间均随着泄压口位置远离尾部端面呈现单调上升的趋势。由管道气体流动与燃烧过程之间的正反馈机制[23]可知,燃烧产物膨胀形成的前驱压缩波在加热和压缩火焰前未燃预混气体的同时,增大燃烧区面积,气体产物生成速率的增加使管道内的压力迅速提高。当前驱压缩波达到泄压膜动态泄放压力时,泄压膜破裂,管道内超压得到泄放。由于实验中各工况采用的泄压膜强度均较低,在火焰传播至泄压口5之前,管道内的压力已达到各泄压膜破坏阈值。泄压口距点火端越近,前驱压缩波作用于泄压膜的时刻越早,泄压膜破裂时刻越早。图6和7曲线规律不一致,表明:泄压口位置对预混气体爆炸压力特性的影响取决于泄压膜破裂后,未燃预混气体流动与火焰传播之间的相互作用。

图7 不同泄压口位置条件下破膜时间分布Fig. 7 Rupture time at different venting locations

3 结 论

(1)封闭管道内的爆炸圧力上升速率曲线存在典型等容爆炸的极大值、极小值和最大值,爆炸圧力曲线分为抛物线形上升、近似一阶线性上升、压力阶梯型平台和指数上升4个阶段,这与方形管道内的火焰发展传播过程有关。

(2)由于管道长径比(L/D=27)足够大,前驱压缩波在尾部端面和点火端封闭端面发生多次反射,火焰受到冲击波的来回作用,产生周期性的加速减速传播。

(3)非平衡泄压条件下,管道内的压力上升速率在泄压膜破坏后减小,牛皮纸和聚丙烯薄膜约束条件下,每增加一层泄压膜,管道内最大泄爆压力平均上升11.2%和12.3%。

(4)随着泄压口位置接近点火端,各泄压膜约束条件下的最大泄爆压力曲线均呈现Z型规律。当泄压口设置在距尾部端面0.25 m(位置2)时,各曲线出现最小值,当泄压口设置在距尾部端面0.50 m(位置3)时,各曲线出现最大值。