船舶驾驶室“雨降式”空调及玻璃除雾系统设计方法

2019-07-26张新桥

张新桥

(中船邮轮科技发展有限公司,上海,200137)

0 引言

船舶驾驶室是驾驶人员指挥和操纵船舶的处所,是船上最重要的控制处所及船员的公共处所,驾驶室空调及玻璃除雾系统设计是船舶通风系统设计中的重要部分。大型客船在空调系统设计时,风口的布置需与舱室环境进行融合设计,选择合适的风口型式直接关系到舱室环境的美观性。“雨降式”空调系统由于其良好的舒适型、整体美观性,越来越多的得到了船东及乘客的认可,在大型客船上的应用也越来越普遍。

另外,大型客船的驾驶室一般比较宽敞,为了使驾驶人员有较好的操作视野,窗户数量较多,从而使得玻璃除雾系统总风量及所需电加热量比较大。由于船体结构限制,船舶驾驶室一般层高都比较低,导致驾驶室空调系统的放样难度非常大。本文提出驾驶室空调系统与玻璃除雾系统合并设计,较少了驾驶室风管数量,有效的解决了这一困难,供工程技术及设计研究人员参考。

1 驾驶室“雨降式”空调系统

1.1 驾驶室设计模型介绍及热负荷计算

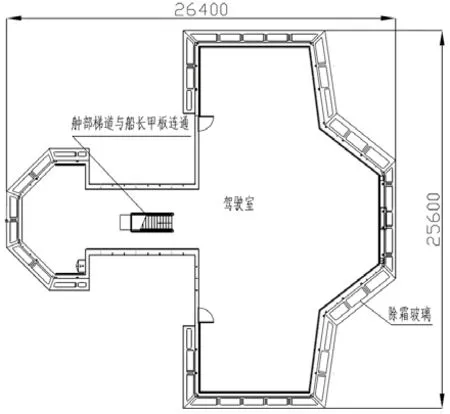

图1 驾驶室布局

表1 空调系统的设计状态

图1展示了作为研究对象的驾驶室的布局。驾驶室房间总面积为240 m2,长26.4m,宽25.6m,净高2.3m,甲板高度为2.9m。为了使驾驶人员有较好的操作视野,驾驶室的四周布置了窗户。同时,本船的驾驶室舯部的梯道与下层的船厂甲板梯道相连。在房间的处所划分上,驾驶室雨此处的梯道属于同一处所,即控制站。

本船的送风温差,冬季和夏季都按照10℃来进行设计,根据ISO7547-2009计算房间的夏季及冬季负荷,按照设定的送风温差计算相应的夏季需求风量了冬季需求风量,最后与驾驶室换气风量、新风风量的进行比较,取四个送风风量的最大值,得出驾驶室最终采用风量为7920m3/h,关于热负荷的具体计算,非本文的重点,不作详细介绍。

1.2 驾驶室“雨降式”空调系统设计

根据上文所述,驾驶室空调系统总送风风量为7920m3/h,风量相对较大。如果采取传统的布风器+散流器的送风方式,按照每个布风器的最大送风设计风量350m3/h,那么整个驾驶室需要布置约25个布风器。数量如此之多,不利于灯及布风器的协调布置,影响了房间的整体美观效果。在这种情况下,为达到更好的设计效果,本船驾驶室采用“雨降式”空调系统。

“雨降式”送风是利用天花板上面的空间为稳压层,空气由送风管进入稳压层后,在静压作用下,通过在天花板上开设的具有大量小孔的多孔板,均匀地进入空调房间内的送风方式,回风口均匀地布置在房间的下部[1]。根据本研究对象特点,回风口可以布置在驾驶室舯部梯道的下层甲板(即船长甲板),通过下层甲板进行回风,这样可以很好的利用雨降送风的优势,上部送风,下部回风,整体送风效果显著提高。

“雨降式”孔板送风具有送风均匀,区域温差小的特点,能够提高房间的舒适性。船舶“雨降式”孔板送风归纳起来,有以下两种方式:

(1)全面孔板送风形式,即将天花板及以上甲板空间看作一个大的雨降静压箱,天花板全部采用孔板来进行送风,此方式风管布置相对方便,但其明显的缺点就是容易产生热桥效应,冷量易通过甲板及舱壁损失,从而对甲板和舱壁绝缘的材质、施工工艺等提出了较高要求[2]。

(2)局部孔板送风形式,即根据舱室结构均匀的布置若干的雨降静压箱,雨降静压箱下方布置孔板。同时由于客观原因,电缆及管系部件可以穿过雨降静压箱。若采用此方式,雨降静压箱的布置需要和其他专业进行协调才能找到最佳的布置方式。本文介绍的驾驶室孔板送风采用局部孔板送风方式。

“雨降式”空调送风的设计原则如下:

(1)根据国外大型客船、豪华邮轮设计经验,为了取得较好的“雨降式”送风效果,风速一般不宜过高,最简单的近似计算方法为:

雨降送风风速V(m/s)≤房间净高(m)-1;

(2)一般来说,抽风末端一般不宜采用孔板抽风,这是因为抽风时孔板容易造成灰尘堵塞,不易清洁,影响美观,故一般采用条缝进行四周抽风。本船由于驾驶室构造的原因,回风可以通过下层甲板进行回风,故不需要采取条缝来进行回风。

(3)雨降静压箱必须保证气密,并且绝缘需要包扎完整,避免由于热桥效应造成跑冷现象,施工工艺要求比较高。

(4)若由于客观原因,电缆及管系部件需要穿过雨降静压箱,其布置应尽量合理,尽量不要影响雨降静压箱内空气的扩散,进而影响雨降送风效果。

表2 雨降静压箱

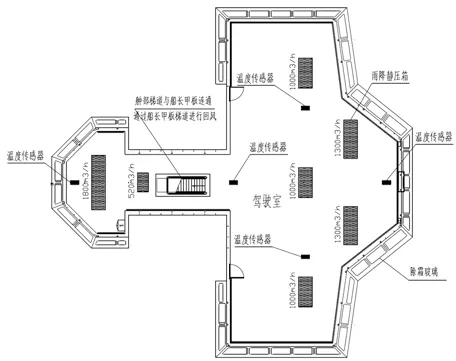

图2 雨降静压箱布置图

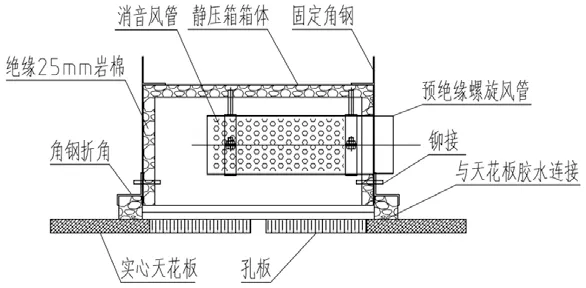

图3 独立型雨降静压箱节点形式

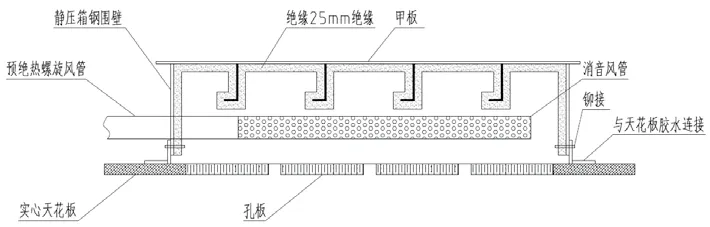

图4 船体结构型雨降静压箱节点形式

根据上文所述,本船驾驶室空调送风风量为7920m3/h,雨降静压箱的布置及大小需要与其他相关专业反复沟通协调。由于本船驾驶室净高2.3米,按照“雨降式”空调送风的设计原则,确定“雨降”送风风速V≤2.3-1=1.3m/s,进而得出每个静压箱的设计大小,具体雨降静压箱的规格及数量见表1,驾驶室雨降静压箱的布置见图2。

另外,为了实现驾驶室空调变风量控制,在驾驶室均匀的布置了5个温度传感器(为了尽可能精确的提取驾驶室房间的平均温度值),其具体的布置位置见图2。

驾驶室空调系统变风量控制模式如下:根据5个温度传感器反馈过来的温度信息(取温度平均值)与房间需求温度进行比较,同时调节空调器风机电机频率及冷热媒水调节阀开度,进而调整空调器送风量及空调器送风温度,从而保证房间温度基本稳定,实现了驾驶室空调系统变风量控制。

1.3 雨降静压箱设计

雨降静压箱是“雨降式”空调系统的的重要组成部分。雨降静压箱的设计好坏,直接关系到驾驶室空调系统的舒适性、美观性。

雨降静压箱的型式有以下两种:

(1)独立型,具体的节点形式见图3。这种雨降静压箱不需要利用船体结构,可以提前预制。由于与船体结构不直接接触,能够避免与船体结构产生热桥效应。但空间的利用率较低,一般适用于层高比较高的甲板之间。

(2)船体结构型,具体的节点形式见图4。这种雨降静压箱需要充分的利用船体结构,船体结构为雨降静压箱的一部分,一般不可以预制,需要在船上现场安装。由于与船体结构直接接触,如果内部绝缘工艺差,很容易与船体结构之间产生热桥效应。但空间的利用率较高,能够有效的减少船厂的布置难度。随着船厂绝缘工艺越来越成熟,越来越多的“雨降式”空调系统采取这种方式,本船也采用这种方式。

图5 驾驶室除霜系统和空调系统合并设计P&I图

一般来说,雨降静压箱的设计要素如下:

(1)孔板有效通风面积比。为了保证房间均匀送风,需要合理的选择孔板的有效通风面积比。一般按照10%~20%来进行选择。孔板有效通风面积越小,压损越大,相关风机选择时要注意;

(2)箱体绝缘工艺。为了避免出现跑冷现象或热桥效应,静压箱内部需要包绝缘,一般采取25mm的岩棉,绝缘安装工艺需严格检查;

(3)箱体内部风管。为了降低箱体内部送风噪音,实现均匀送风,箱体内部风管一般需要采用消音风管(即在风管上开若干个小孔)。若静压箱比较大,为实现均匀送风,还需要在箱体内部增加三通开支管;

(4)静压箱与天花板连接。静压箱与天花连接一般采用胶水连接,并且在外部包一层铝箔,实现密封。

2 驾驶室玻璃除雾系统

2.1 驾驶室除雾系统控制原理

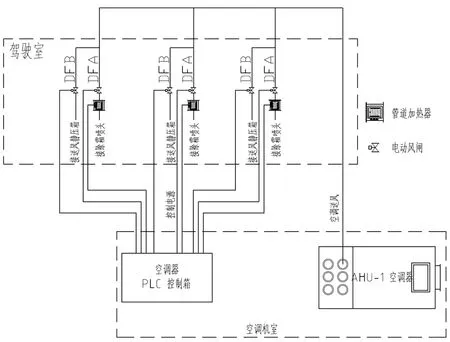

本船将驾驶室除雾系统和空调系统融合在一起,总风管送到驾驶室后在末端分别送雨降系统和除霜系统,并且通过电动关闭风闸阀进行融霜运行模式和一般运行模式切换,具体的实现方式见图5。

关于驾驶室除雾系统要求如下:

(1)管道加热器需自带风流量开关,管道加热器和电动风闸DFA进行连锁;

(2)管道电加热器需要与电动风阀DFA提供运行切换延迟;

(3)电动风阀运行程序要求:

一般运行:电动风阀DFA关闭,DFB打开;

融霜运行:电动风阀DFA打开,DFB关闭。

2.2 驾驶室除雾系统计算

按照驾驶室玻璃窗布置,玻璃窗总面积为100m2,按照ISO8863, 计算用于驾驶室除霜的风量:

V=100×54m3/h=5400m3/h (实际设计取整5400m3/h)

由于本船将驾驶室除雾系统和空调系统融合设计,除雾系统的进风温度为空调送风温度,驾驶室冬季送风温度为32℃,那么对应的除雾空气电加热量:

图6 “雨降式”空调及玻璃除雾系统风管局部布置图

Q=C×ρ×V×△T=1012×1.293×5400×(42-32)/3600=19627W=19.627kW (实际设计取整20kW)

普通商船驾驶室除雾系统一般与空调系统分开设计,除雾系统的进风温度为房间温度,冬季驾驶室温度一般按照22℃,那么对应的除雾空气电加热量为:

Q=C×ρ×V×△T=1012×1.293×5400×(42-22)/3600=39255W=39.255kW (实际设计取整40kW)

根据上述计算,我们可以看出,采用驾驶室除雾系统和空调系统融合设计,除雾空气电加热量减少了一半,减少了设备尺寸,节能效果显著。

2.3 驾驶室除雾系统布置

“雨降式”空调及玻璃除雾系统风管局部布置图见图6,当融霜模式时,电动风阀DFA开启,DFB关闭;当一般模式时,电动风阀DFA关闭,DFB开启。“雨降式”空调及玻璃除雾系统风管共用同一送风主管,从而减少了驾驶室风管尺寸及数量,便于船厂进行生产设计放样。由于船体结构的限制,驾驶室的层高一般非常有限,此方法能够有效的解决船厂的布置问题。

3 结论

随着船舶业的发展,“雨降式”空调系统越来越多的应用于船舶,但国内对“雨降式”送风的研究还比较少,本文介绍的船舶驾驶室“雨降式”空调系统供大家参考。另外,本文从方便船厂放样和节能的角度,提出驾驶室除雾系统和空调系统合并设计,在一定的程度上,对后续客船驾驶室的设计也有一定的指导意义。