7A04超高强铝合金热处理工艺研究

2019-07-26董志修姜春茂赵广军郭月秋钱晓亮徐宇航

董志修 姜春茂 赵广军 郭月秋 钱晓亮 徐宇航

(北方华安工业集团有限公司,黑龙江 齐齐哈尔,161046)

0 引言

超高强铝合金作为一种重要的结构材料,应用日益广泛,特别是在航空、航天及军工领域一直都发挥着重要的作用,不仅广泛应用在飞机、火箭、导弹上,而且也大量应用在常规炮弹兵器上,以满足减轻结构重量,提高承载能力及战斗力的要求。随着科学技术和国防工业的迅速发展,尽管有各种新型材料不断出现,但铝合金材料仍是航空、航天及军工领域重要的基本材料之一,尤其是超高强铝合金,由于其具有比强度高、加工性能及工艺性能良好等特点,在航空、航天及军工领域更是占有十分重要的地位。随着航空航天和军工工业的迅猛发展,对材料性能提出了更高的要求,因此超高强度铝合金的热处理工艺研究也在不断深入。

常规炮弹兵器上的铝合金材料主要采用7A04超高强铝合金,7A04铝合金是一种Al-Zn-Mn-Cu系热处理强化合金,合金强度高于硬铝,在铝中加入锌和镁(Mg),形成强化相MgZn2,对合金产生明显的强化作用。并明显提高抗拉强度、屈服强度及应力腐蚀抗开裂作用。Mn能阻止铝合金的再结晶过程,提高再结晶温度,并能显著细化再结晶晶粒,主要是通过MnAl6化合物弥散质点对再结晶晶粒长大起阻碍作用。Mg镁对铝的强化是明显的,每增加1%镁,抗拉强度大约升高34MPa。Cr在铝中形成(CrMn)Al12等金属间化合物,阻碍再结晶的形核和长大过程,对合金有一定的强化作用,还能改善合金的韧性和降低应力腐蚀开裂敏感性。Cu在铝合金中固溶进铜(Cu),机械性能可以提高,切削性能变好,不过耐蚀性降低。该合金的特点是非比例延伸强度接近于抗拉强度,也就是屈强比高,塑性韧性较低,对应力作用的集中敏感性强,特别是在承受振动载荷和重复静载荷的情况下,尤为明显,所以零件的设计、制造工艺和装配工艺,都需要严格避免应力集中和形成附加应力因素;该合金的耐热性较差,使用温度高于125℃时会急剧软化。本文着重研究了不同的热处理制度对对7A04超高强铝合金非比例延伸强度和断后伸长率的影响,确定了更合适的热处理工艺参数,在满足零件性能要求的前提下,大幅度提高生产效率。

表1 化学成分

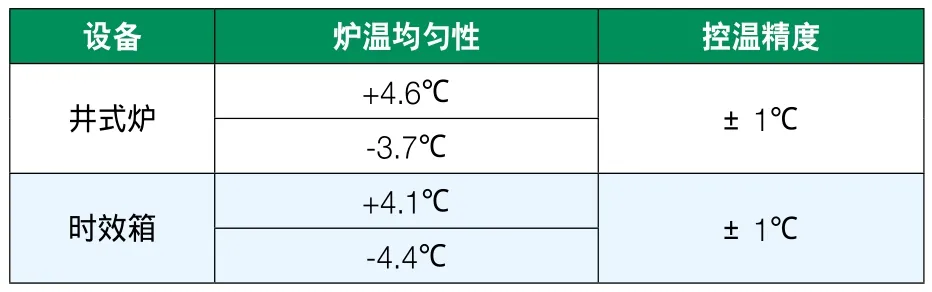

表2 温度容差和控温精度

1 原材料

1.1 原材料材料:7A04

原材料的规格为φ150挤压圆棒,原厂炉批号为E1880567,原厂的化学成分见表1,化学成分符合国家标准标准要求,原材料进厂后进行100%超声波探伤检验及化学成分检验,进厂检验均满足标准要求。

2 热处理设备和热处理制度的选用

2.1 热处理设备的选用

结合本公司热处理车间实际情况,固溶处理选用RJJ-75-6井式电阻炉,冷却装置为自制淬火冷却水槽,时效处理选用时效箱,上下料采用0.5t的单轨吊车,井式炉和时效箱的温度容差和仪表控温精度见表2。

2.2 热处理制度的选用

由于固溶加热温度和保温时间对铝合金的过饱和度和晶粒大小的影响较明显,保温温度过低或保温时间太短,导致固溶不充分,后续时效强化效应下降;温度稍高或保温时间过长则导致晶粒长大,从而导致铝合金的强度下降,结合我公司近几年的生产实际情况,在原有热处理工艺的基础上,通过提高固溶加热温度和降低保温时间,拟定了单一的固溶处理参数;然后主要是通过改变时效的加热温度和保温时间,以求获得较理想的力学性能,制定了如下四种热处理制度进行研究分析。

制度一:475℃/90min/水淬+120℃/15h空冷

制度二:475℃/90min/水淬+140℃/15h空冷

制度三:475℃/90min/水淬+120℃/3h+160℃/3h空冷

制度四:475℃/90min/水淬+120℃/3h+180℃/3h空冷

3 热处理及性能试验

3.1 零件生产流程

原材料进厂验收→下料→造型→挤压→固溶处理→淬火冷却→时效处理→性能试验→机加→表面处理→装配。

3.2 热处理

每种热处理制度各选择10件零件,用钢字头在零件底部打上制度编号。热处理前对设备、仪器仪表、工装及辅助材料等进行检查校对,设备及仪器仪表均满足要求,工装及辅助材料均准备齐全;按四种热处理制度分别进行热处理,热处理操作要求:人工将零件分散摆放在加热框内,零件口部朝下,井式电阻炉炉温升至475℃后,用单轨吊车将已摆放零件的加热框吊至井式电阻炉内进行固溶加热,保温时间从控温仪表达到设定温度后开始计算,并记录入炉时间、到温时间、出炉时间,每20分钟记录一次井式电阻炉炉温;固溶加热保温90min后及时快速出炉进行淬火冷却,淬火冷却转移时间控制在15s~20s之间,冷却介质采用循环自来水,水温为常温,加热框连同零件一起在淬火冷却水槽内上下移动不少于5次,移动时严禁露出水面,冷却时间≥8min,要求淬火冷却时要有足够快的冷却速度和尽可能短的转移时间,否则室温拉伸性能的强度会显著下降;淬火冷却后即进行时效处理,人工将零件分散摆放在时效框内,经时效小车进入时效箱进行时效处理,时效保温时间从控温仪表达到设定温度后开始计算,并记录入炉时间、到温时间、出炉时间,每20min记录一次时效箱炉温。

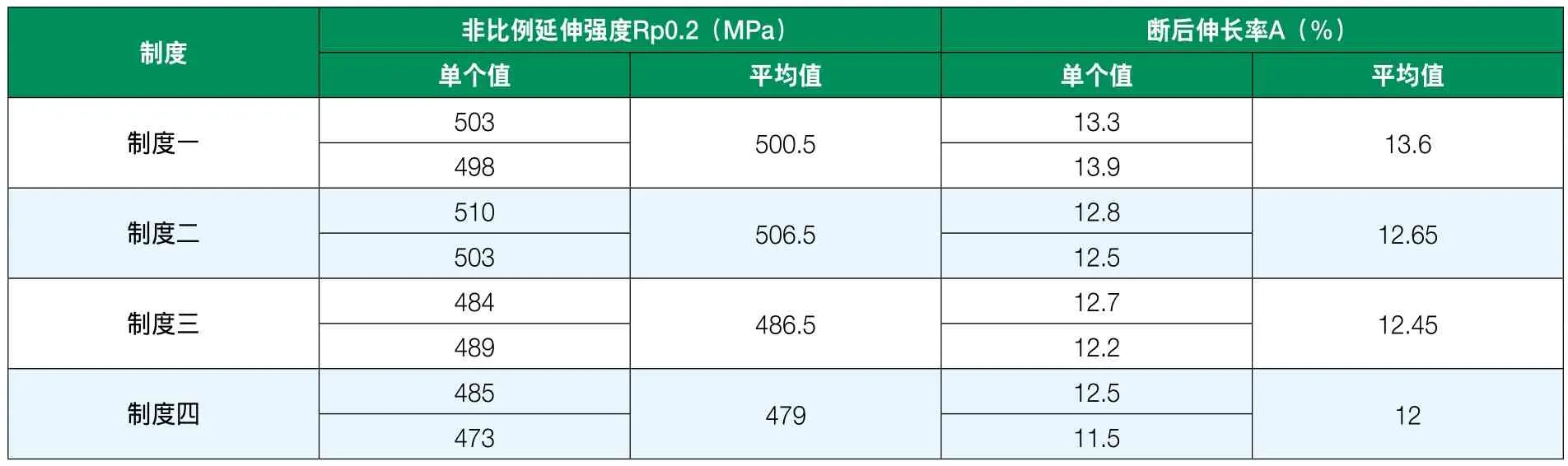

表3 力学性能试验结果

3.3 性能试验

时效处理后对四种热处理制度随即抽取各两件进行力学性能试验,按照国家标准GB/T228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》,把力学性能试样加工成φ8五倍拉力短试样,在万能拉伸试验机上进行力学性能拉伸试验,力学性能试验结果见表3。

4 试验结果分析

力学性能试验结果表明:采用固溶处理475℃/90min/水淬、时效120℃/15h的热处理制度(制度一),可以获得较高的非比例延伸强度和断后伸长率,但是时效时间太长,导致生产率很低,热处理成本较高,这种制度适合于对非比例延伸强度和断后伸长率要求都较高的零件;采用固溶处理475℃/90min/水淬、时效140℃/12h的热处理制度(制度二),可以获得更高的非比例延伸强度,但断后伸长率降低较多,同样存在生产率低的问题,这种制度适合于对非比例延伸强度要求更高的零件;采用固溶处理475℃/90min/水淬、分级时效120℃/3h+180℃/3h的热处理制度(制度四),相对于热处理制度三,零件的非比例延伸强度和断后伸长率均未能得到提高,反而有轻微降低,且分级时效温度较热处理制度三提高20℃,温度的提高势必造成能耗的提高,得不偿失;采用固溶处理475℃/90min/水淬、分级时效120℃/3h+160℃/3h的热处理制度,具有良好的综合性能和较高的生产效率,适用于本厂大部分7A04超高强铝合金的零件的热处理。