激光清洗在铜材表面处理中的应用分析

2019-07-26徐匡陈卫华杨茂祥王旭东

徐匡 陈卫华 杨茂祥 王旭东

(第七一五研究所,杭州,310023)

换能器一般包括压电陶瓷元件、金属结构件、非金属结构件、结构去耦件、匹配层和水密包覆层等,各个器件之间的组合基本上是通过胶粘进行连接的,如压电陶瓷元件-电极(铜)、压电陶瓷元件-金属盖板、金属件-无源材料。粘接强度是影响换能器性能的重要因素,强度取决于粘接剂、粘接件的表面处理技术和粘接工艺等三个方面。本文仅对粘接件的表面处理技术进行研究。

图1所示的屏蔽壳体是某型换能器生产制造中必不可少的器件之一,由0.2 mm铜材冲压成型,按照设计要求需与聚氨酯橡胶粘接成一体。受铜材化学性质所限,在存放过程中,壳体表面极易形成氧化层,直接影响屏蔽壳体与聚氨酯橡胶的粘接性,降低换能器的产品整体性能。

图1 屏蔽壳体

由于屏蔽壳体属于薄壁件,利用喷砂及砂纸打毛的工艺会发生处理后形变,目前在某型换能器生产中,屏蔽壳体表面氧化物采用化学腐蚀法进行手工清洗。但该法受试剂浓度等多种因素影响,存在清洗工艺复杂、清洗效率不高、清洗质量难以精确把控、清理不到位甚至漏清理等问题。同时在清洗过程中酸性化学试剂易对基体造成一定程度的损伤,清洗废液也会造成环境污染,对操作人员的身体产生伤害[1-2]。因此针对屏蔽壳体表面氧化物清洗,寻求一种环保、高质量的清洗新方法十分重要。

激光清洗作为新兴的清洗技术,是一种高效环保的清洗工艺。与化学腐蚀法相比较而言,激光清洗的优点非常明显:控制精度好、一致性高;清洗时非接触、无研磨,不会产生机械作用力,对基体损伤性低;清洗废料为可回收固体粉末,不会造成环境污染;同时逐层清洗易损伤的零部件[3]。本文分别用激光清洗技术和化学腐蚀法对铜材表面氧化物进行表面处理,利用粘接剥离试验方式进行粘接强度性能对比,以验证激光清洗技术在铜材表面处理的可行性。

1 工艺机理

化学腐蚀法的清洗机理为:酸性化学试剂与金属基体表面氧化物进行化学反应,从而溶解掉氧化物。金属氧化物激光清洗技术主要分为干式激光清洗、湿式激光清洗两类。干式激光清洗法的清洗机理为:激光直接照射金属基体表面氧化物,将能量传递至氧化物表面,使其表面温度升高而发生热膨胀,热膨胀使氧化物或者基体振动,从而使氧化物克服表面吸附力脱离基体表面,如图2(a)所示[4]。湿式激光清洗法的清洗机理为:将液膜(水、酒精或其它液体)预先覆盖在金属基体表面,用激光进行照射,液膜吸收激光能量急剧受热,在固液交界处瞬间气化,产生大量气泡,气泡瞬间爆炸对氧化物产生强烈的冲击力,从而使污染物克服表面吸附力脱离基体表面,如图2(b)所示。

图2 激光清洗机理示意图

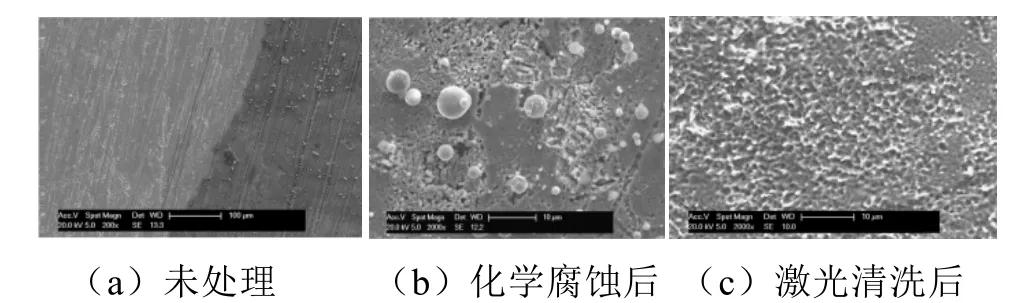

由于液膜存在,湿式激光清洗容易造成金属基体表面二次氧化,本次试验采用干式激光清洗法进行应用研究。文献[5]中不同清洗法清洗前后的铜材表面微观形貌图,如图3所示。从图中可以看出,不同清洗法在微观上对铜材表面的处理效果存在明显的差异。图3 (b) 为化学腐蚀法处理后铜材微观形貌,经处理后表面产生一系列宽度约为40 μm的沟槽;图3(c) 为干式激光清洗后铜材微观形貌,清洗后,铜材表面氧化物剥离,且表面被刻蚀出均匀的“珊瑚”状孔隙,孔隙间距小于10 μm。与化学腐蚀法相比,激光清洗极大程度提高了铜材的有效粘接面积,从而增加了表面活性分子与粘接剂分子间的吸引力。同时由于机械互锁作用,处理后的铜材表面与聚氨酯橡胶粘接时,“珊瑚”状孔隙容易与铜材表面形成更强的机械互锁力,进一步提高了铜材与聚氨酯橡胶的粘接强度。

图3 不同表面清洗方法铜材微观形貌

2 试验验证

2.1 试验材料

试验选用同一批次的铜材和聚氨酯橡胶作为试验材料。为了消除表面材料性质不同对试验结果的影响,采用线切割方法在厚度为1.5 mm的铜板上进行试片切割。试片尺寸按照文献[6]规定切割成200 mm×25 mm。

2.2 试验装置

激光清洗法所采用的激光清洗试验设备由连续光纤激光器、光束调整系统、工作平台、运动控制系统及辅助设备构成,工作原理如图4所示。清洗时,为达到理想的清洗效果,需根据不同清洗对象选择合适的设备参数,本试验清洗对象为铜试片。文献[5]、[6]相关参数设置如下:功率,20 W;波长,1 064 nm;扫描速度,5 000 mm/s;光束聚焦后光斑直径,0.02 mm;离焦量,50 μm等。化学腐蚀法清洗试验主要是将草酸、二氧化硅按照固定比例配制擦铜水,在容器中利用酒精纱布或无尘布手工擦洗试片表面。整个试验除清洗设备外,还需使用粘接剥离试验所需的烘箱、拉力试验机。

图4 激光清洗装置原理示意图

2.3 试验方法

试验采用单因素对比法,除铜试片表面氧化物清洗方法不同外,其他试验操作仍严格按照现有工艺规程的要求进行,试验流程如图5所示。清洗过程中,不断观察铜试片表面的颜色,直至露出铜单质的本色,判断清洗完成。铜试片清洗完成后用干净的酒精纱布反复擦洗,擦净后晾干;在通风柜中均匀涂覆底胶、晾干;现配聚氨酯橡胶,在模具内对试片进行灌注,然后放入烘箱加热固化,自然冷却。待上述操作完成,取出试片进行编号并在常温环境中放置约7天,试片如图6所示。

图5 试验流程

图6 粘接固化后的试片

根据文献[6]进行试片-聚氨酯橡胶粘接剥离试验,测量各自剥离力。

3 试验结果与分析

为了减少人为操作误差,在不同时间内多批次多数量进行了试片制备。使用拉力试验机在相同条件下分别对两种方法处理后的试片进行粘接剥离试验,得到相应的剥离曲线,图7、8为第一批次部分试片的剥离曲线。

图7 激光清洗法剥离曲线

图8 化学腐蚀法剥离曲线节选

舍弃剥离曲线起始的25 mm剥离长度后,利用画等高线方法取其余剥离曲线上力的平均值作为试片的平均剥离力,同时读取每个试片剥离曲线上的最大剥离力、最小剥离力。具体试验数据整理如表1所示。

表1 试片剥离力

聚氨酯橡胶与铜试片粘接的剥离强度为:

式中,bσ为橡胶与金属粘接剥离强度,kN/m;C为剥离曲线的负荷坐标单位长度所代表的力,N/cm;H为剥离长度内剥离曲线的平均高度,cm;B为试片粘接面的平均宽度,mm。按该公式分别计算激光清洗法和化学腐蚀法这两种不同加工方法所得的试片的平均剥离强度、最大剥离强度、最小剥离强度如表2所示。

表2 试片剥离强度

该比对试验中,除处理铜材表面处理的方法不同,其余所有的工艺操作方法均完全一致。从表2中数据可以看出,激光清洗方法与化学腐蚀法处理相比,平均剥离强度的算术平均值增加0.86 kN/m,提升21.1%;最大剥离强度的算术平均值增加0.99 kN/m,提升 19.1%;最小剥离强度的算术平均值增加1.13 kN/m,提升36.2%。因此该试验结果表明,采用激光清洗法清洗表面氧化物后的铜材与聚氨酯橡胶粘接,其粘接强度要明显高于采用化学腐蚀法。用样本方差这一数学工具统计分析激光清洗法和化学腐蚀法清洗铜材表面后与聚氨酯橡胶粘接的一致性情况。样本方差的计算公式:

其中,S2为样本方差,x为变量,为样本均值,n为样本例数。根据式(2)对以上试验数据进行分析计算,结果见表3。

表3 剥离强度方差

从表3可以看出,无论是最大剥离强度、最小剥离强度还是剥离强度平均值,激光清洗法的剥离强度样本方差数值都远远小于化学腐蚀法的剥离强度。方差越小,表明数据的波动越小。因此可以确认,相较于化学腐蚀方法,激光清洗方法清洗的效果更加稳定,粘接强度性能的一致性更好。

4 结论

本文试验采用连续光纤激光设备,对铜材表面氧化物进行清洗,并通过粘接剥离试验,与化学腐蚀法的清洗效果进行对比,验证了激光清洗铜材氧化物的工艺可行性。试验数据表明,经过激光清洗法处理的铜试片,粘接性能得到了有效提升,约为化学腐蚀法的1.19~1.36倍,且试片粘接效果一致性好。试验充分证明了激光清洗技术在铜材表面氧化物的清洗领域应用的可行性、可靠性、优越性。后续将结合生产实际情况,对激光清洗设备与生产线的结合方式进行研究。