脉动水压力作用下的水电站地下厂房振动反应分析

2019-07-26马龙彪马信武刘天鹏

马龙彪 ,马信武 ,李 宁 ,刘天鹏

(1.吉林敦化抽水蓄能有限公司,吉林 敦化 133700;2.中水东北勘测设计研究有限责任公司,吉林 长春 130061;3.水利部寒区工程技术研究中心,吉林 长春 130061)

1 工程概况

敦化抽水蓄能电站位于吉林省敦化市北部,主要由上水库、下水库、水道系统、地下厂房系统和地面GIS开关站等组成。本工程属大(1)型一等工程。

地下厂房由主机间、安装场和副厂房组成,呈“一”字形布置。主机间长101 m,安装场布置在主厂房左侧,长37 m,副厂房布置在主厂房右侧,长20 m。主机间内安装4台350 MW竖轴单级混流可逆式水泵水轮机组,总装机容量为1400 MW,分五层布置,分别为发电机层、母线层、水轮机层、蜗壳层和尾水管层,机组安装高程为596.00 m,主厂房顶拱开挖高程为638.50 m,底板开挖高程为583.50 m。

电站机组采用东方电机有限公司和哈尔滨电机厂有限公司的悬式发电机,发电机额定转速为500 r/min,飞逸转速分别为740 r/min;水轮机转轮拆卸方式为上拆,固定导叶和活动导叶数为20个,转轮叶片数为9个。

2 计算模型

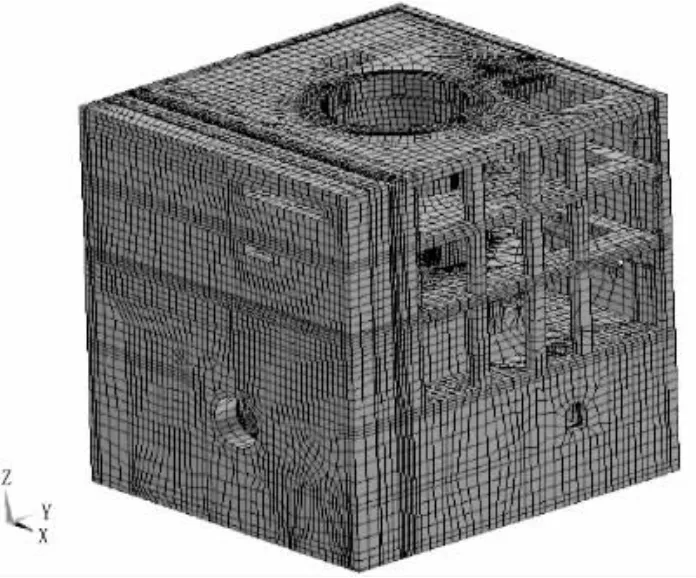

计算模型的范围为:从厂左0+036.500~厂左0+060.500,厂上0+014.650~厂下0+010.350m(尾水管:0+016.000m),从尾水管层高程583.500 m至发电机层高程612.000 m。包括检修排水廊道、尾水管外围混凝土、蜗壳外围混凝土、机墩、风罩及各层板梁柱等,局部结构根据需要加以简化。地下洞室围岩对厂房结构上下游墙的约束作用按弹性支撑考虑,用弹簧单元来模拟;机组段两侧,考虑结构分缝,各层楼板由梁柱支撑,按自由边界处理;模型底部边界采用完全固结。3#机组段有限元模型网格剖分见图1。

图1 敦化抽水蓄能电站地下厂房3#机组段有限元模型

3 脉动水压力作用下的水电站地下厂房振动反应分析

当前关于水电站厂房结构在脉动水压力作用下振动响应的研究方法主要分为谐响应分析[1~2]和时程分析[3],刘建[4]等采用这两种方法计算了同一抽水蓄能电站厂房结构在脉动压力作用下的振动响应,通过对比分析得出了两者均可用作动力分析的结论。本文基于厂房结构的特点和压力脉动测量数据,假设振动是主频率下的简谐振动,采用谐响应分析法进行分析。根据机组生产厂家给出的模型试验中蜗壳和尾水管处脉动压力的幅值和主频,选出发电工况和抽水工况下蜗壳和尾水管的压力脉动幅值和频率,并假定蜗壳和尾水管内脉动水压力是同频率和同相位的简谐荷载,计算得出两种工况下的厂房关键部位响应幅值。发电和抽水两种工况下脉动水压力的幅值和主频见表1。

表1 发电和抽水工况下脉动水压力幅值和主频

3.1 水电站厂房振动控制标准

马震岳等[5]提出水电站厂房振动控制标准建议值,见表2。

表2 水电站主厂房振动控制标准建议值

3.2 地下厂房脉动压力作用响应分析

水电站厂房下部结构以大体积混凝土为主,因此在脉动水压力作用下的动力响应较小,所以本文仅研究定子基础、下机架基础、发电机层楼板、母线层楼板和水轮机层楼板等关键部位的振动反应和动应力。

3.2.1 振动反应计算结果与分析

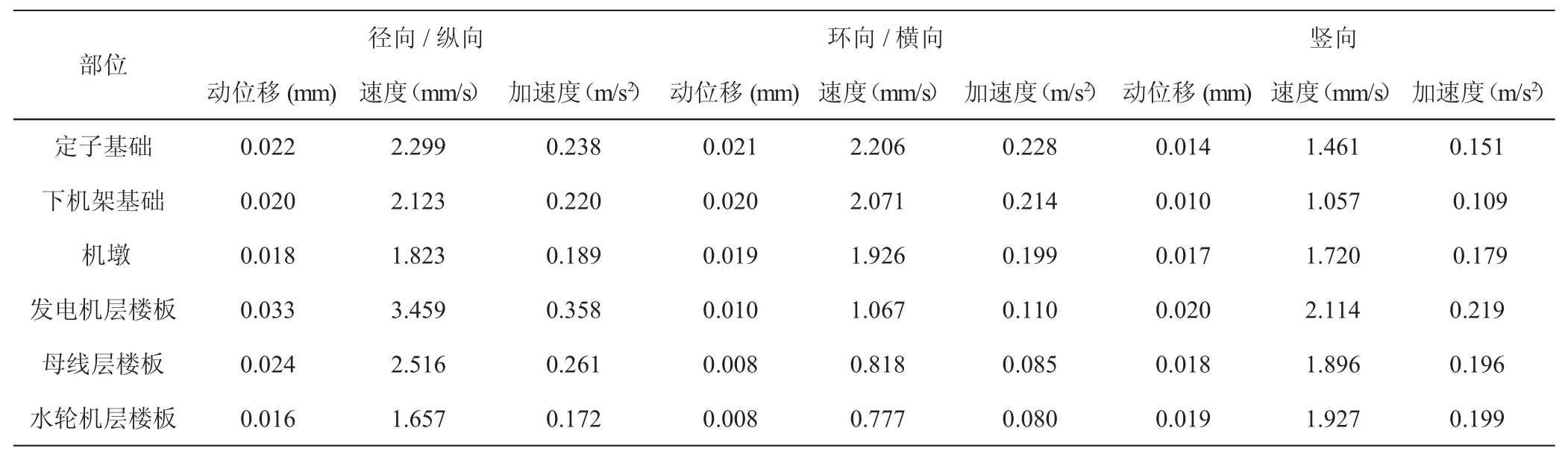

发电和抽水两种工况下,定子基础、下机架基础、机礅、发电机层楼板、母线层楼板和水轮机层楼板在各方向最大位移、最大速度和最大加速度值分别见表3、表4。

表3 发电工况厂房关键部位各方向最大振动响应

表4 抽水工况厂房关键部位各方向最大振动响应

从发电工况厂房关键部位各方向最大振动响应计算结果可看出:

(1)定子基础、下机架基础和机墩三个部位的最大动位移出现在定子基础径向,约为0.022 mm;最大水平向振动速度为2.299mm/s,发生在定子基础径向,最大竖向振动速度为1.720mm/s,发生在机墩部位;最大水平向振动加速度为0.238 m/s2,发生在定子基础径向,最大竖向振动加速度为0.179 m/s2,发生在机墩部位。

(2)发电机层楼板、母线层楼板和水轮机层楼板三者的最大动位移约为0.033 mm,为发电机层楼板的纵向位移;最大水平向振动速度为3.459 mm/s,发生在发电机层楼板纵向,最大竖向振动速度为2.114 mm/s,发生在发电机层楼板处;最大水平向振动加速度为0.358 m/s2,发生在发电机层楼板纵向,最大竖向振动加速度为0.219 m/s2,发生在发电机层楼板处。

从抽水工况厂房关键部位各方向最大振动响应计算结果可看出:

(1)定子基础、下机架基础和机墩三个部位的最大动位移出现在定子基础径向,约为0.013 mm;最大水平向振动速度为1.807mm/s,发生在定子基础径向,最大竖向振动速度为1.409mm/s,发生在机墩部位;最大水平向振动加速度为0.257 m/s2,发生在定子基础径向,最大竖向振动加速度为0.200 m/s2,发生在机墩部位。

(2)发电机层楼板、母线层楼板和水轮机层楼板三者的最大动位移约为0.027 mm,为发电机层楼板的纵向位移;最大水平向振动速度为2.547 mm/s,发生在发电机层楼板横向,最大竖向振动速度为3.814 mm/s,发生在发电机层楼板处;最大水平向振动加速度为0.362 m/s2,发生在发电机层楼板横向,最大竖向振动加速度为0.543 m/s2,发生在发电机层楼板处。

综上,发电工况和抽水工况下,厂房各部位的最大动响应均能满足表2给出的振动控制标准建议值的要求。

3.2.2 动应力计算结果与分析

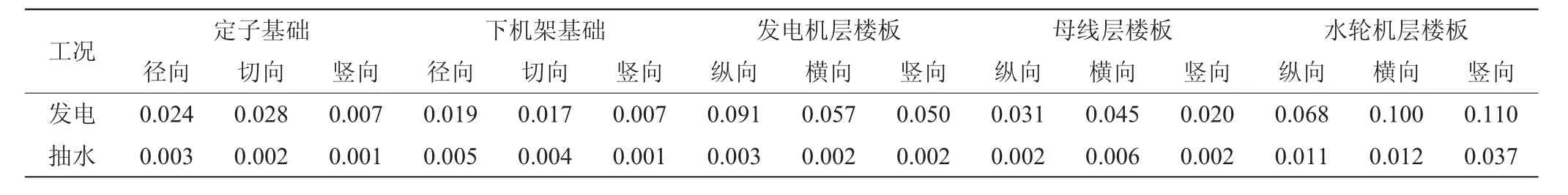

发电和抽水两种工况下,各典型部位各方向最大动拉应力值见表5。

表5 两种工况下各典型部位各方向最大动拉应力 单位:MPa

由表5知,各工况下各部位横向和径向的动应力均较小,在发电工况下水轮机层楼板中间部位的竖向动拉应力最大,为0.110 MPa,小于混凝土的动态抗拉强度,说明在脉动水压力下,厂房结构的动应力水平均不高,因此,对于脉动水压力作用下的振动效应,应主要从振动位移、速度或加速度的角度加以评价。

4 结语

本文通过对敦化抽水蓄能电站地下厂房的进行水力振动数值分析,计算结果均满足要求。结果表明在实际运行过程中,如果流道内不出现显著超过模型试验情况的强脉动,厂房将不会因为水力脉动而损坏,其结构设计是合理的。