基于PLC与工业机器人的抛光打磨工作站控制系统的设计与实现

2019-07-26王哲禄

王哲禄

(温州职业技术学院,温州 325000)

0 引言

近年来,工业机器人技术发展迅速,工业机器人具有自动化程度高,可编程性能好空间姿态灵活等特点,作为一种高端智能装备在智能生产线中应用范围广泛[1~3]。传统的抛光打磨通常以手工抛光为主,劳动强度大,生产效率低,生产成本高,同时由于抛光噪声、粉尘对人的高危害,抛光打磨行业出现了用工荒,在国内其发展急需引进自动化、工业机器人等新技术,从而保证加工精度提高效率,促进抛光行业转型升级[4~7]。

由于PLC的稳定性、灵活性、抗干扰性,工业机器人和PLC应用结合紧密,应用于机器人智能生产线控制系统设计[8~11]。本文以卫浴龙头工件为作打磨抛光对象,如图1所示,对其抛光打磨工作流程进行分析,设计了基于PLC与工业机器人的抛光打磨工作站控制系统,通过Devicenet总线控制实现了机器换人和自动化。

1 系统构成及工作原理

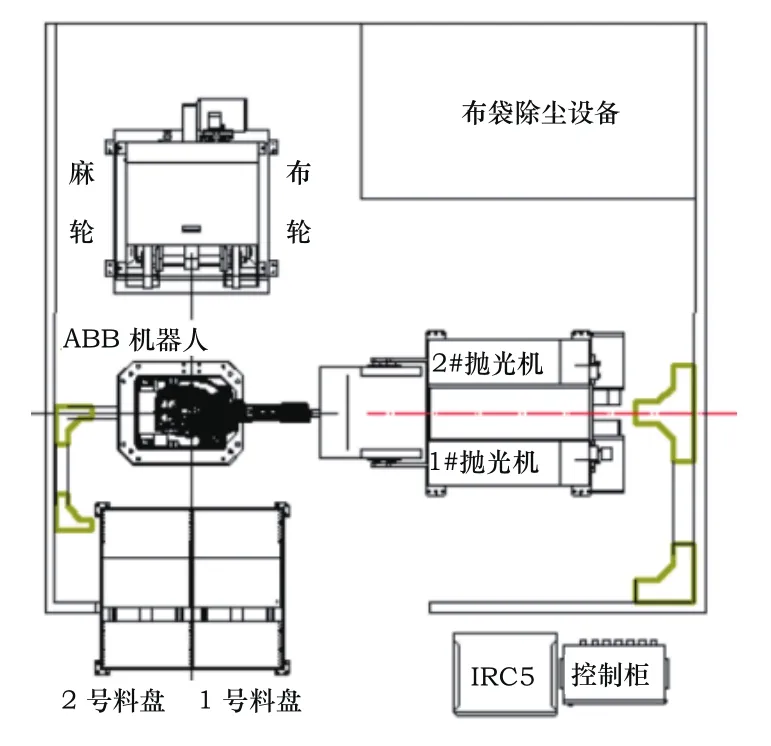

抛光打磨机器人工作站由工业机器人、控制系统、抛光机系统和料盘组成,如图2所示。工业机器人根据自由度、空间和载荷选用ABB的IRB2600机器人,其工作范围为1.65m承重15kg,具有机身紧凑,工作范围大,操作速度快等特点。抛光机系统主要包括1号抛光机、2号抛光机、3号麻轮和4号布轮。工业机器人工作时通过机器人控制器和PLC之间的Devicenet总线控制来完成对放置在料盘上的抛光工件的运动轨迹控制。

图1 卫浴龙头

根据工作空间和生产流程,抛光打磨机器人工作站的布局设计如图3所示。其工作原理为:工作时,卫浴龙头放置在1号料盘和2号料盘,输送到机器人末端执行器夹取位置时,传感器检测到信号,由PLC传递给机器人控制器,机器人收到信号执行抛光任务,到达预定位置抓取卫浴龙头,在1号抛光机进行正面和侧面抛光,在2号抛光机进行背面抛光,最后经麻轮和布轮抛光后,工业机器人将其放置在原先料盘位置。

图2 系统构成

图3 系统布局图

2 控制系统的硬件设计

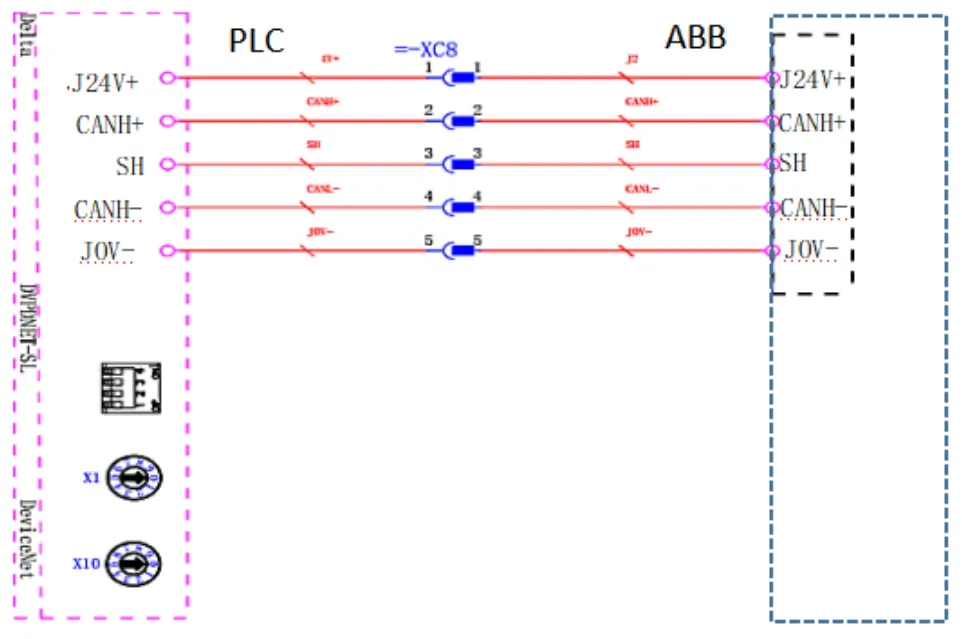

抛光打磨工作站控制系统硬件主要包括PLC、机器人控制器、触摸屏、变频器、电磁阀和传感器等,其电气硬件设计结构图如图4所示。在整个控制系统,以PLC和机器人控制器IRC5为控制核心,采用Devicenet总线通信,完成接收和采集外部信号,实现机器人抛光工作,控制抛光电机的起动和停止。

控制系统硬件选型如下:

1)机器人控制器:机器人控制器采用IRC5,控制器内部自带Devicenet总线接口,方便PLC进行通信,它的运动控制技术是精度、可编程性以及与外部设备同步性等机器人性能指标的重要保证。

2)PLC控制器:采用台达PLC可编程控制器SV2系列DVP28SV11T,可以增加16个扩展模块。由于工作站控制系统庞大,应用中PLC左侧扩展Devicenet通信接口,与工业机器人进行通信,右侧扩展4个DVP16SP11T扩展I/O模块来进行传感器、电磁阀、变频器等信号控制和信息处理;

3)总线模块:由于采用机器人Devicenet总线通信,控制中采用台达DVPDNET-SL模块,用于连接SV2 PLC主机左侧模块接口,通过DVPDNET-SL模块PLC与机器人Devicenet总线连接,作为PLC主机与总线上从站的数据交换,PLC与ABB机器人的Devicenet通信如图5所示。

4)HMI人机界面:采用台达DOP-B10S411 10寸触摸屏,可以与台达DVP28SV11T PLC集成连接,实现工业机器人工艺参数的设置和监控功能。

5)变频器:采用台达VFD-C200变频器,内置DeviceNet总线功能,实现抛光电机、布轮和麻轮电机的控制。

图4 硬件设计结构图

图5 PLC与ABB机器人的Devicenet通信

3 控制系统的程序设计与运行

3.1 控制系统的程序设计

抛光打磨工作站控制系统的程序设计主要包括PLC程序设计和机器人程序设计。根据抛光打磨工作站的工作原理,根据机器人末端气动手抓准备、卫浴龙头工件到位、进行抓取、机器人进行抓取到1#抛光机、2#抛光机、布轮和麻轮位置处进行抛光打磨,打磨结束后放置至工件料盘重新循环开始。抛光打磨整个系统程序的设计包括工业机器人和控制系统初始化、HMI工艺参数设置、手动调试运行、系统自动运行、输入输出I/O信号监控系统等,程序流程图如图6所示。整个程序按照模块化编程,确保系统稳定性相互间需要连锁和互锁等安全保护。

1)控制系统初始化:当系统开机时,抛光打磨工作站控制系统按照一定的安全顺序运行到初始化状态,使工作站恢复到原始状态,工作站准备开始运行。

2)HMI工艺参数设置:根据抛光对象和工艺要求,在HMI人机界面中设置对应参数,以满足设备生产的稳定性,生产的有效性。

3)手动调试运行:抛光打磨工作站在整机联调时,可以根据功能模块单独运行调试,测试工作站的抓取执行器的开合动作实现,料盘的送料控制,抛光机、布轮麻轮机的变频控制和机器人的启停控制等,为整机联合自动运行做准备。

4)系统自动运行:当抛光参数进行设置以后,将工业机器人工作站系统选择自动运行状态,工业机器人自动完成卫浴龙的抓取,抛光、除尘,最后放置。整个工作站能自动循环运行,实现抛光打磨的自动化生产。整个系统的启动和停止由控制柜上或者触摸屏的启停按钮进行控制。

5)输入输出I/O信号监控系统:通过信号监视可以监控系统的运行情况,抛光打磨各功能状态,机器人和电机的运行速率等,使整个生产过程处于控制中。

图6 工作站程序流程图

工业机器人控制程序的设计采用ABB工业机器人的RAPID编程设计,整个系统设计包括主程序设计和子程序设计,子程序设计包括初始化、调取供货台设置、中断程序、1号工件执行程序、2号工件执行程序等功能模块,主程序设计通过设置机器人安全位置点,逻辑顺序判断,子程序调用等实现抛光打磨功能和运动轨迹,机器人抛光打磨主程序如下所示:

3.2 工作站控制系统的运行

抛光打磨工作站的对象和设备如图7、图8所示,以卫浴龙头为加工对象,以2×8形式分别放置在两个料盘中,整个工作站除料盘外需安装在围栏之中,设置光幕、急停按钮进行安全防护。该系统在自动运行时,工业机器人通过气动抓手快速抓取卫浴龙头进行抛光打磨,工作效率是人工的3倍,整个抛光打磨过程机器人工作迅速,运行稳定,满足生产的要求。

图7 抛光打磨工件对象

图8 抛光打磨机器人工作站

4 结束语

本系统以ABB工业机器人IRC5和DVP28SV11T PLC为控制核心,采用Devicenet总线通信,结合触摸屏技术、变频器技术设计了抛光打磨工业机器人的控制系统,该系统工作站整能自动完成工件准备、机器人取料、抛光打磨、下料等功能。实际应用证明,整体运行良好,工作速度稳定,工作速率快,具有广阔的应用前景。