混合动力采伐机车架结构分析及优化设计

2019-07-26张小珍

张小珍

(厦门大学嘉庚学院,漳州 363105)

0 引言

我国人工林广阔,现很多人工林树木处于开采阶段,但在采伐过程是艰巨的,在传统采伐中使用人力借助锯子采伐树木,花费大量人力、物力和时间,甚至还有生命危险[1~4]。现借助采伐机,能联合采伐、打枝、搬运等一体的机械,大大提高工作效益,福建三明引入采伐机采伐效率提高了50倍以上[5]。因采伐机工作环境恶劣,路况复杂,极容易产生振动导致采伐机车架破裂,因此需要研究采伐机车架的可靠性,对其进行静力学[6~9]。文献[10]研究玉米收获机的车架振动和优化,通过测试田间振动和模态分析方法去优化车架结构。在文献[11]研究运输机车架结构,通过分析发动机振动和借助ANSYS软件分析车架结构并进行优化设计。文献[12]对玉米收获机车架疲劳寿命的研究,通过ANSYS软件分析车架最大模态变形位置下分析其静应力,进行疲劳寿命预测。文献[13]对半挂牵引车车架进行研究,借助ANSYS软件建立车架有限元模型分析静力学、动态特性,对有限元结构进行疲劳寿命分析。混合动力采伐机车架也存在断裂可能,所以借助HyperWorks软件对采伐机车架进行静力学和动力学分析,避免强度破坏和共振情况。

1 混合动力采伐机车架几何模型的建立

表1 车架材料参数值

混合动力采伐机车架设计长度为10100mm,宽度为880mm,选择材料为B510L,材料属性如表1所示。用SolidWorks软件建立三维模型,如图1所示。采伐机是混合动力采伐机,前车架安装工作装置、柴油发电机组及电机、液压油箱、驾驶室、后车架安装电池、电机、燃油箱。

图1 铰接式混合动力采伐机车架的三维模型

2 混合动力采伐机车架评价准则

1)混合动力采伐机车架强度分析

混合动力采伐机车架的强度指标主要包含两个,一个是混合动力采伐机车架的静态强度,另一个就是混合动力采伐机车架的疲劳强度。混合动力采伐机车架的静态强度是指混合动力采伐机在行驶的过程中会受到来自店面各种各样的载荷,在对混合动力采伐机车架结构进行分析时,必须要以最大载荷进行分析,车架必须满足一定的强度。

2)混合动力采伐机车架刚度分析

评价车架性能好坏的一项重要指标就是车架的刚度,车架的刚度又分弯曲刚度和扭转刚度,扭转刚度可以作为判断这个变形程度El的值。

式中:F为集中载荷;L为轴距;x为支点到测量点的距离;a为支点到加载点的距离;y为挠度。混合动力采伐机在高低不平的路面上行驶产生的扭转度用GL来表示。

式中:L为轴距;T为扭矩;θ为轴间相对扭转角。

3 有限元分析

3.1 垂直工况

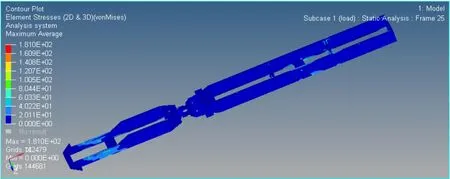

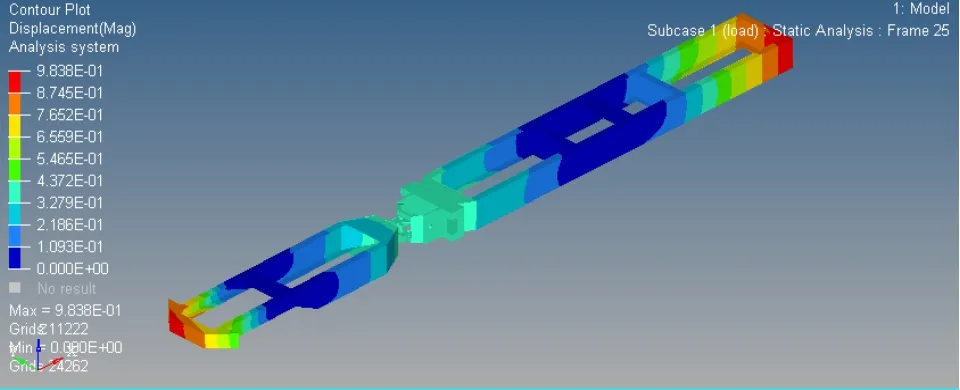

垂直弯曲是混合动力采伐机最常见的工况,一般情况下,车速越快,车架就会越容易产生弯曲变形,垂直弯曲工况主要是计算混合动力采伐机车架在满载货物的情况下,对四轮着地时的强度进行分析,主要就是模拟混合动力采伐机在平坦路面上行驶时产生的堆成的垂直动载荷。车架载荷包括工作装置,柴油发电机组、驾驶室、液压油箱、燃油箱、电池和电机。根据各个部件的装配方式可以把它分为节点载荷,施加在布置梁的节点上,对各个节点约束。车架所承受的载荷都是上面的不加所构成,车架的各部件的安装方法如图2所示,各部件的质量和各总成之心在车架坐标中的位置如表2所示,各点施加的载荷的位置如图3所示。根据HyperWorks仿真,车架应力分布云图如图4所示,在满载货物的位移云图,如图5所示。

图2 车架的载荷分布图

表2 车架载荷分布

图3 各载荷施加位置

图4 车架应力分布云图

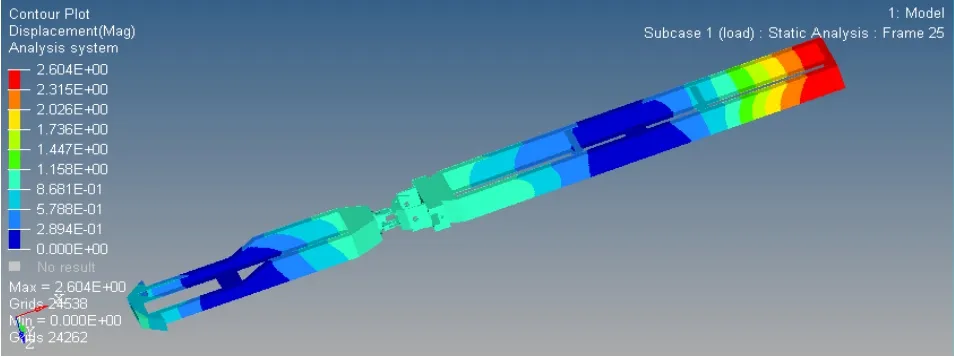

图5 车架位移云图

根据仿真结果,结合等效应力可以看出等效应力最大值166.4MPa,最大的变形出现在前车架的支撑的连接处,车架多数部位处于30MPa,通过车架的位移云图可以看出,在车架的头部、铰接处和尾部,车架的变形小,变形最大地方出现车架尾部。

3.2 扭转工况

扭转工况主要就是车架受到非垂直方向上的力,比如侧面的力,从而引起车架的变形,在扭转工况下,混合动力采伐机车架的应力图如图6所示,位移云图如图7所示。

图6 扭转工车架况下应力图

图7 扭转工况下车架位移云图

扭转工况下,载荷的处理与垂直弯曲处理的方式大体上差不多,扭转工况下的最大应力是259.7MPa,车架在通过崎岖不平的路面上会发生严重的扭转工况,因此静扭转实验可以看出车架的实际强度。因为车架是采用的是铰接式车架,后车架跟前车架采用的是铰接的形式,所以在承受相同力的情况下,扭转要比边梁式的小,所以扭转变形小也是铰接式车架优势。

4 采伐机车架优化分析

4.1 优化设计的理论基础

设计变量、目标函数和约束条件是优化设计的三个主要方面。

1)优化目标

优化设计结果可以用下面的式子来表示:

约束条件:

式中:

X=x1,x2,…,xn为设计变量;

f(x)为目标函数;

L为下限;U为上限。

2)设计变量

采伐机车架主要是有前车架、铰接机构和后车架组成的,前车架主要是由两个横梁和两个纵梁组成,后车架主要是由两个横梁、三个纵梁和一些零部件组成。在做优化设计时,横梁和纵梁厚度预估值是10mm,设计的上下变量是2mm,设计变量数学表达式如下:

式中:t0为尺寸优化前后设计变量的厚度尺寸,mm;

式中:ti为尺寸优化后各设计变量厚度尺寸,mm。

4.2 采伐机车架优化模型分析

车架的各个部件可以按照优化的结果,来调整尺寸,我们在保证车架质量的情况下竟可能多的降低采伐机车架的厚度,具体方案如表3所示。

表3 车架尺寸优化结果

优化后的垂直工况下,采伐机车应力图如图8所示,位移云图如图9所示。优化过采伐机车架在扭转工况下,扭转的应力如图10所示,位移云图如图11所示。

图8 采伐机车架应力图

图9 采伐机车架位移云图

图10 扭转工况下应力图

从表中可以看出,不同横梁和纵梁的尺寸都有进行优化,优化后的车架无论在垂直工况下,还是在扭转工况下,采伐机车架的应力和位移都有不同程度的减小,但是应力和位移大小都相应的减小了,优化后车架的质量1201kg,车架的尺寸减少了167kg,质量减少了12.2%,优化效果还是比较好的。

图11 扭转工况下位移云图

5 结论

1)提出混合动力采伐机车架结构形式。长度为10100mm,宽度为880mm,选择的材料为B510L,并用SolidWorks软件建立三维模型。

2)提出了混合动力采伐机车架评价准则。以最大载荷进行分析,车架必须满足一定的强度,分析车架分弯曲刚度和扭转刚度判断车架的整体刚度。

3)建立混合动力采伐机车架有限元模型并进行静力学分析。通过HyperWorks软件建立混合动力采伐机进行有限元分析,根据各部分承载的重量施加约束和载荷,分析垂直和扭转工况下车架强度。

4)优化混合动力采伐机车架结构。建立优化目标函数、变量和设计变量,验证优化后结构强度,得到优化后模型强度得到提高,并且总体质量降低了12.2%。