坚硬砂岩顶板条件下采空区瓦斯运移规律

2019-07-26鲁锐华张中腾张雪丹蒙江波

王 超,鲁锐华,张中腾,侯 涛,张雪丹,蒙江波

(1.山东科技大学矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590;2.湖北航天化学技术研究所,湖北 襄阳 441000;3.山东唐口煤业有限公司,山东 济宁 272055;4.济南城建集团有限公司,山东 济南250001)

我国高瓦斯厚煤层矿井一般采用综放开采,开采过后采空区内会遗留大量遗煤,遗煤会溢散瓦斯气体,在采空区内自由扩散与空气混合,对煤矿安全生产有很大威胁。

近年来,秦跃平等[1]通过三维试验模型模拟采空区内瓦斯气体分布规律;王文才等[2]通过设置不同孔隙率、风量、工作面长度分析采空区氧化带的分布,对于采空区安全提供可靠依据。还有很多学者[3-9]在治理瓦斯方面做了研究,为防止采空区内瓦斯燃烧,采用注氮、高位抽采、注二氧化碳、均压通风等方法,有效地解决了采空区内燃烧等问题。现有的研究一般是在常规地质条件下进行的研究,对硬厚顶板下瓦斯运移规律的研究则较少。本文以夏阔坦矿井1007工作面坚硬砂岩顶板条件下采空区为研究对象,运用FLUENT软件模拟采空区内瓦斯分布规律,提出了U+L型通风方式,并针对该特殊地质条件下瓦斯抽采提出了防治措施,为类似地质条件下矿山安全生产提供可靠依据。

1 工程概况

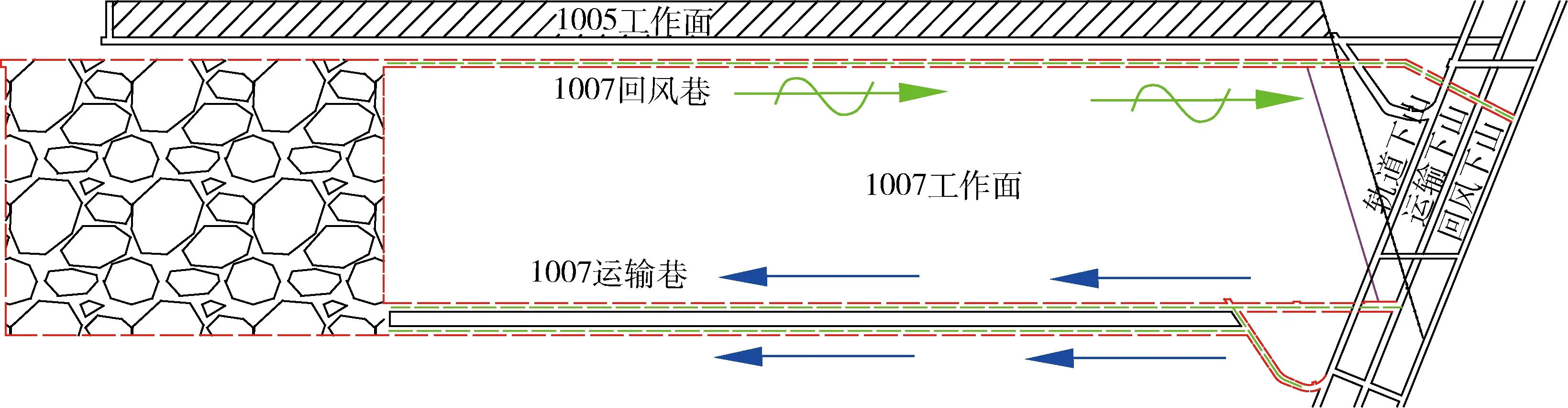

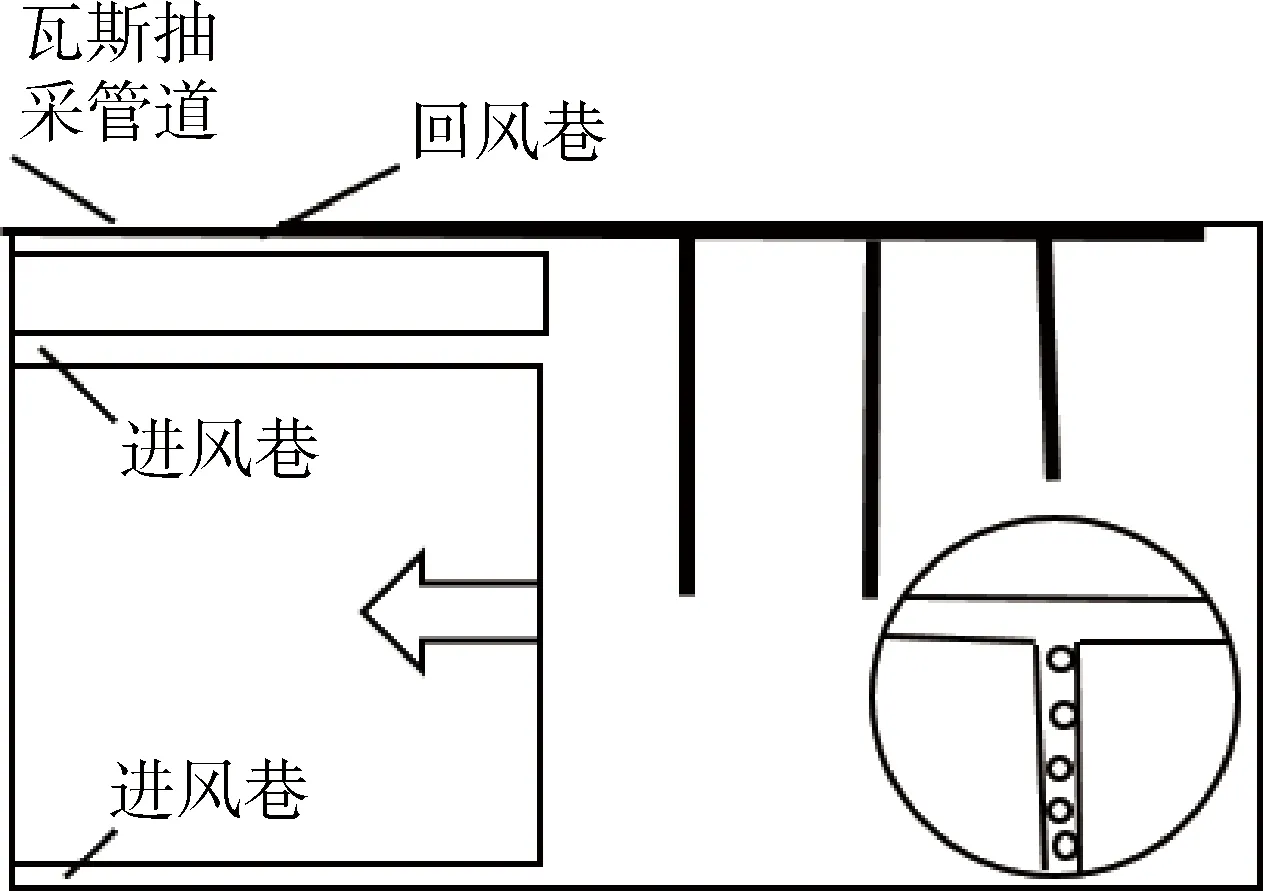

1007工作面回采下10煤层,成煤于侏罗纪,煤层伪顶和直接顶缺失,上覆基本顶为平均总厚度约20.8 m的细砂岩和石英砂岩,成分以石英、长石为主,岩层整体性好,坚硬难冒落。工作面采用走向长壁综采放顶煤开采工艺,走向长度862 m,倾斜长度150 m,煤层平均厚度5.5 m,平均倾角13°;工作面相对瓦斯涌出量16.3 m3/t,绝对瓦斯涌出量57 m3/min。工作面沿倾斜方向上部为1005采空区,之间留设10 m区段保护煤柱,相邻1005综放工作面实测正常回采时的瓦斯绝对涌出量平均为20.7 m3/min,其中风排瓦斯量4.9 m3/min、抽放瓦斯量15.8 m3/min。1007工作面通风系统采用两条巷道进风,一条巷道回风的通风方式。工作面通风系统平面图见图1。

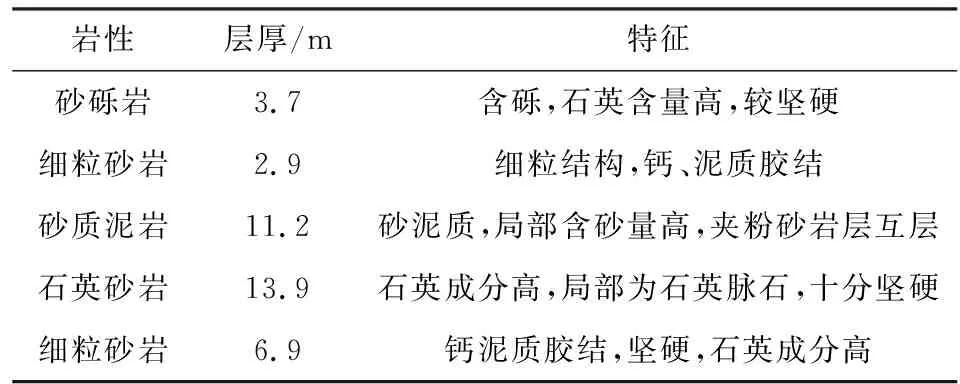

在2013年4月8日21时25分,由于1007综放面采空区顶板受压而大面积垮落,引发采空区内瓦斯燃烧现象,造成燃烧地点附近的工人轻度烧伤事故。发生燃烧现象时工作面推进55 m,瓦斯燃烧现象发生在工作面上隅角以里采空区内。工人烧伤地点距工作面5~10 m。表1为1007工作面上覆岩层属性及特征。

由于发生瓦斯燃烧事故,矿井提出优化方案并进行实施,将原有的U型通风方式改为U+L型通风[7],在1007回风巷工作面一侧5 m位置平行施工一条1007进风巷,使原有的进风巷改成两条进风巷道,形成两进一回的通风方式,同时在1007回风巷道内预埋管道对瓦斯进行抽采。

图1 1007工作面通风系统平面图Fig.1 1007 working face ventilation system plan

表1 1007工作面顶板岩层情况Table 1 Roof rock formation of 1007 working face

2 采空区内瓦斯运移规律

2.1 数学模型

随着工作面的推进,采空区内的多孔介质孔隙率不同,采空区内主要由残煤和垮落岩石组成,开采过后底板遗煤释放的瓦斯气体在采空区漏风的影响下,使得空气、瓦斯、二氧化碳、氮气等气体混合在一起,形成复杂的混合气体。混合气体在自然游离态比较稳定,在不受外部条件影响下难发生反应,因此混合气体之间相互影响较小。

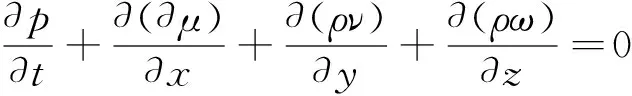

气体在采空区内的流场中满足质量守恒方程见式(1)。

(1)

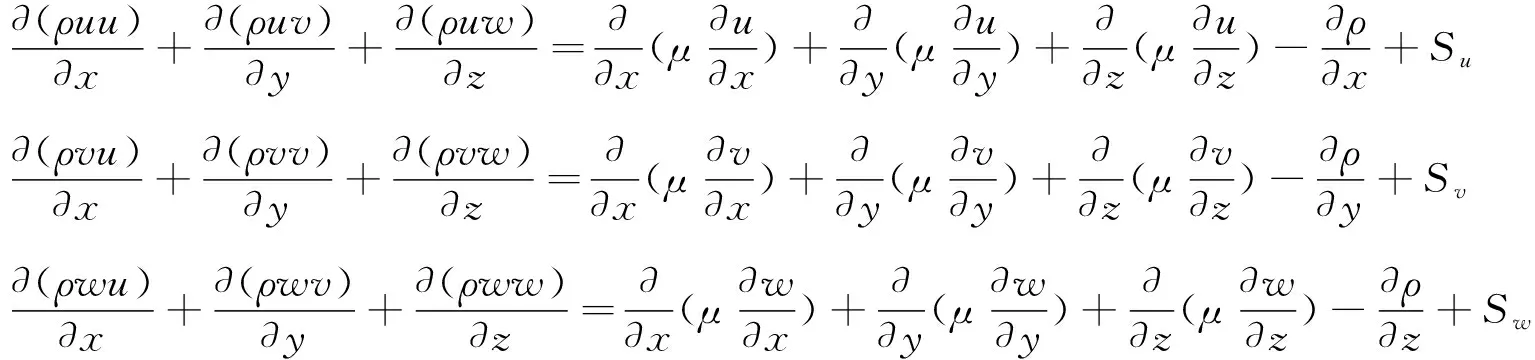

动量守恒方程见式(2)。

(2)

式中:ρ为流体密度,kg/m3;u、v、w分别为速度矢量在x、y、z方向的分量;μ为动力黏度;p为流体微元体上的压力;uS、vS、wS为动量守恒方程的广义源项。

遗煤在采空区内残煤瓦斯涌出量计算见式(3)。

(3)

式中:Q为采空区残留瓦斯绝对涌出量,m3/t;δ为采空区残煤密度,t/m3;V为落煤开始时的瓦斯涌出强度,m3/(t·min);C为工作面回采率;LH为抽采瓦斯带宽度,m;L为工作面总长度,m;L1为工作面宽度,m;L2为采空区非稳定区域(25 m左右);m为煤层开采高度,m;u为推进速度,m/s。

2.2 物理模型

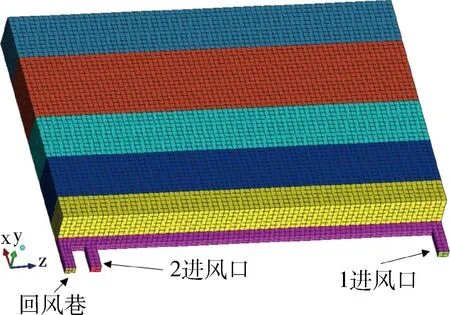

根据1007工作面地质情况,结合流体分析软件ANSYSA模块里的FLUENT[10-11]来分析采空区流场内瓦斯的体积分数,其中采空区内为不规则多孔介质区域,利用ICEM CFD对采空区流体区域划分块再进行结构性网格的划分,结合FLUENT软件进行计算分析,采用Multiphase-Eulerian和K-ε控制方程来模拟多项流组分运输,利用软件的Phase Coupled SIMPLE计算流场。工作面长150 m,采空区长100 m,入风巷道总风速为2 m/s,拟采用1∶3的风速配比方式,分别为0.5 m/s和1.5 m/s,采空区瓦斯涌入质量分数为0.95 m3/s,出口采用自由逸散。图2为网格计算模型。

图2 网格计算模型Fig.2 Grid computing model

图3 瓦斯体积分数分布云图Fig.3 Gas volume fraction distribution cloud map

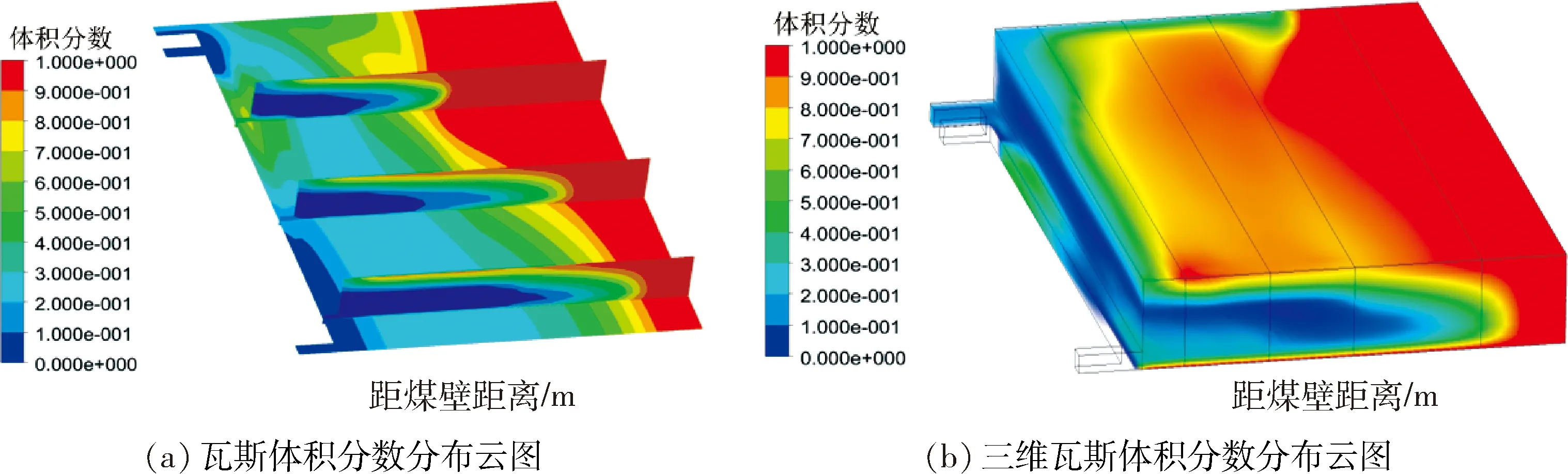

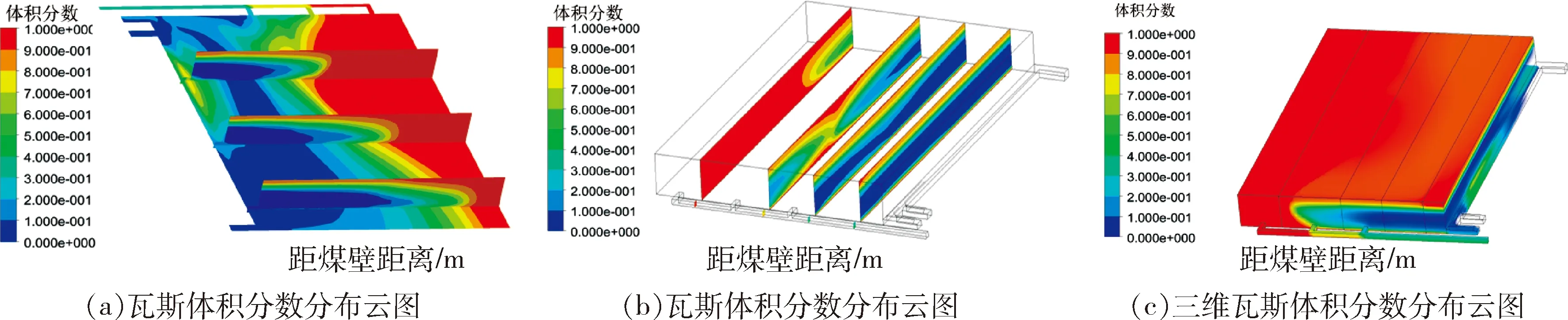

根据以上计算分析,如图3所示,截取距离底板Y轴1.5 m处云图以及Z轴50 m、90 m、135 m处云图分析,由于靠近工作面的采空区没有被压实,导致距工作面20 m内的采空区孔隙率较大,同时受采空区漏风因素的影响,在靠近1进风口处风流涌入采空区内,对采空区内的气体进行稀释排出,瓦斯分布云图呈半圆弧分布,瓦斯体积分数平均在30%以下。同时在距煤壁60 m后的采空区,由于上覆岩层应力重新分布,使得采空区后方容易形成压密区域造成孔隙率变小,导致距工作面较远的采空区风压衰减,瓦斯体积分数达到50%左右。采空区排出的瓦斯汇集到工作面巷道内,需要加大风量来稀释瓦斯,因此,在2进风口处涌入风流,有助于工作面内的瓦斯汇集到回风巷内,减小上隅角瓦斯浓度。采空区内瓦斯随风流汇集在回风巷一侧,距回风巷道约35 m处瓦斯体积分数浓度超标,采空区上覆顶板为石英砂岩,在垮落过程中极易撞击产生火花,容易引发顶板的大面积垮落造成巷道内瓦斯燃烧事故。

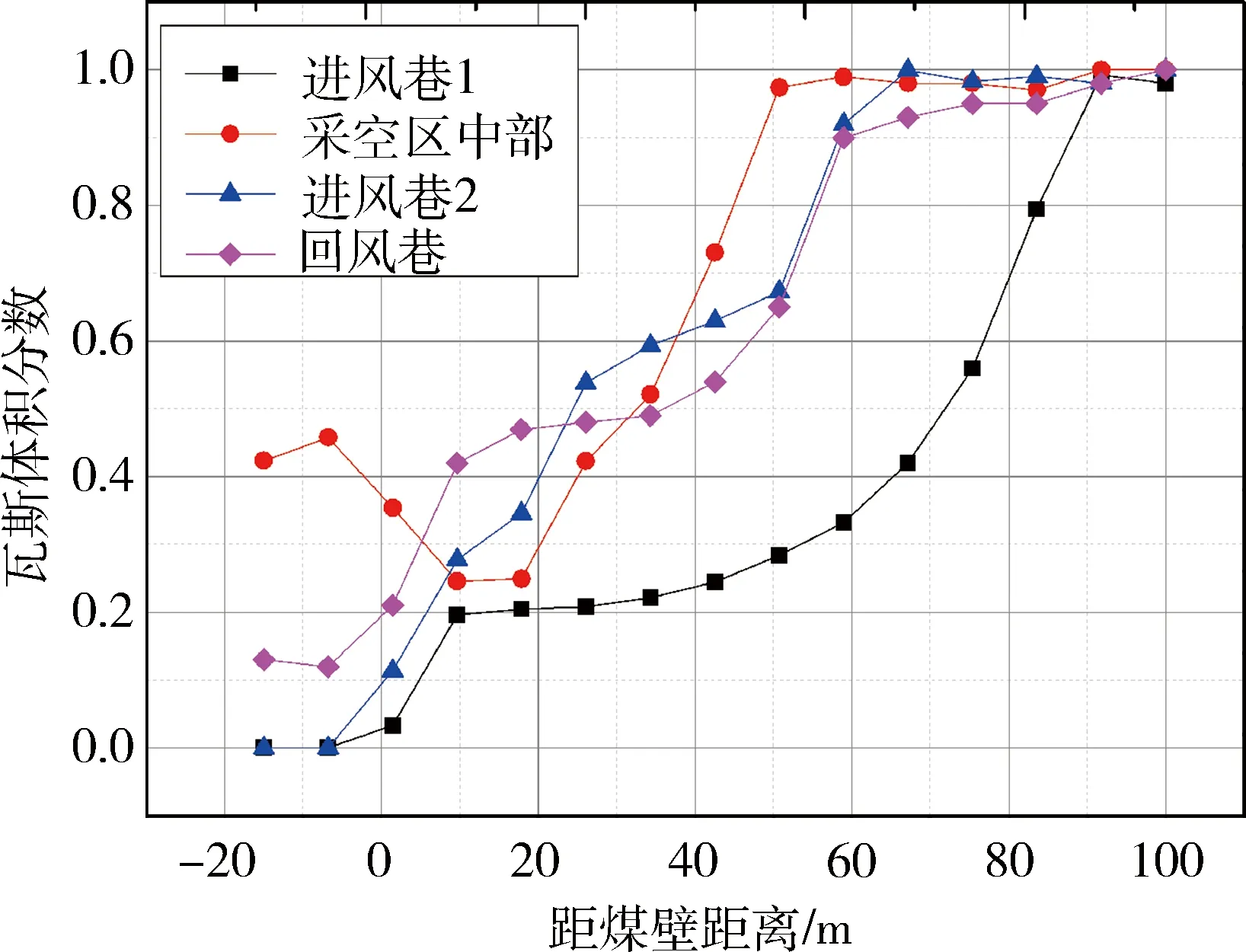

利用ANSYS处理软件监测4条瓦斯体积分数测线,分别位于进风巷1、进风巷2、回风巷和采空区中部,运用Origin8.5软件对数据进行分析,如图4所示。

图4 瓦斯体积分数分布曲线Fig.4 Gas volume fraction distribution curve

由图4可知,当采空区距煤壁10 m后,进风巷1内瓦斯体积分数逐渐增高,但当距煤壁90 m以后体积分数达到0.95左右。采空区中部瓦斯体积分数变化规律与进风巷1相似;进风巷2采空区内的瓦斯体积分数随距煤壁距离的增加而增大,距煤壁60 m时达到最大;回风巷在距煤壁60 m处瓦斯体积达到最大。

3 现场采取措施方案应用

为了解决工作面回风巷开采过程中瓦斯浓度过高导致燃爆事故,设计采用偏Y型负压式通风,且在回风顺槽内布置瓦斯抽采管道对瓦斯进行抽采。方案设计如图5所示。

采用ICEM CFD对采空区网格结构性划分,分别划分为不同的孔隙率,进风巷采用1∶3的配风方式通风,在采空区回风巷侧40 m、60 m、90 m处预埋瓦斯抽采管道,瓦斯抽采管道布置图如图6所示。

图5 方案设计Fig.5 Scheme design

图6 网格计算模型Fig.6 Grid computing model

图7 瓦斯体积分数分布云图Fig.7 Gas volume fraction distribution cloud map

采用优化方案分析偏Y型负压式通风,工作面仍然采用风量配比为1∶3的方式进行通风,在进风巷1道口处风量较大,在靠近工作面的采空区孔隙率较大,该区域被进风口处的风流把瓦斯气体带到采空区后方,在采空区75 m左右瓦斯体积分数达到55%。由于风流在不规则的多孔介质中有能量损耗,所以在采空区深部瓦斯体积分数超标,在采空区10~50 m范围内由于管道的抽采,使得这一区域瓦斯浓度较低,在回风巷侧后方40 m内避免瓦斯爆炸事故发生。通过在回风巷道内安装预埋抽采管道进行瓦斯抽采,使得深部瓦斯体积分数降低,采空区上部的瓦斯可以在地面打钻孔抽采释放,这样可以避免在采空区回风巷道侧瓦斯事故的发生。通过抽采措施的实施,使得采空区内瓦斯气体的体积分数趋向线性分布,同时也减少了事故的发生。

利用ANSYS后处理软件监测4条瓦斯体积分数测线,分别位于进风巷1、进风巷2、回风巷和采空区中部,运用Origin8.5软件对数据进行分析,如图8所示。

由图8可知,进风巷1呈二次函数增长,但是增长速率比未采取措施前要缓慢,在回风巷的瓦斯体积分数明显减小,60 m内瓦斯体积分数低于40%,由于在回风巷道内预埋有瓦斯抽采管道,所以采空区瓦斯体积分数总体呈减小趋势。随着工作面的推进,瓦斯体积分数得到可观的控制,对于工作面的安全生产和工人的身体健康提供保障,尽可能避免瓦斯燃爆事故的发生。将现行U形通风方式改为U+L形通风方式,构成两进一回的通风方式,据矿方介绍与实测证明,在回风巷的上隅角不易于瓦斯集聚,既有利于安全开采,又有利于消除瓦斯燃烧现象的发生。

图8 瓦斯体积分数分布曲线Fig.8 Gas volume fraction distribution curve

4 结 论

1) 提出了U+L型通风方式,并且在回风巷道预埋抽采管道,工作面采取优化方案后回风巷抽采管道内瓦斯的体积分数为50%左右,在靠近回风巷一侧采空区深部瓦斯体积分数明显降低。在开采过程中,巷道预埋管道与工作面同步进行,使得工作面后方垮落的采空区瓦斯的体积分数减小,为采空区瓦斯处理提供了很好的方法。

2) 通过对比分析回风巷侧采空区瓦斯体积分数,得出未采取措施的回风巷侧瓦斯体积分数明显超标,在采空区内顶板垮落容易产生火花,这样导致在距工作面不远处的回风巷道内发生瓦斯燃烧事故,采用在回风巷道内预埋抽采管道后,采空区深部瓦斯被抽采释放,这样采空区瓦斯体积分数降低,这样极大地避免瓦斯燃烧事故的发生。