新车质量管控体系管理模式探索

2019-07-26谭春艳

谭春艳

东风柳州汽车有限公司 广西柳州 545005

汽车市场竞争愈加激烈,乘用车市场消费升级加速,汽车企业间的淘汰赛开始。主流自主品牌车企已实现品牌向上,柳汽仍存在技术弱项、较多问题未吃透。由此,新产品开发项目的现状为项目节点经常无法按期达成;新车型①SOP后②直行率、③AVES等指标比量产车还要差,已严重影响柳汽商品规划投放计划。

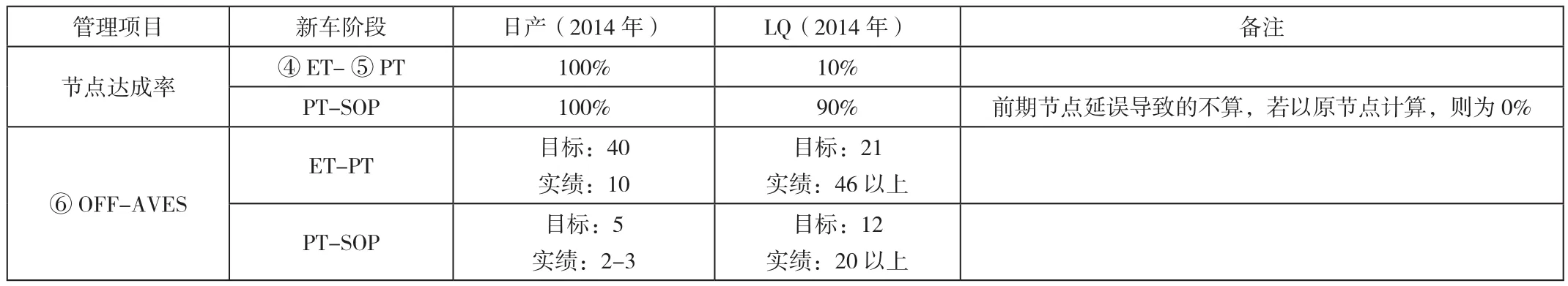

标杆企业日产公司的新产品节点达成100%,新车质量较好。日产新车KPI及移行判断会管理模式是日产海内外工厂共同使用的一套完善的新产品开发体系。与日产公司对标,提升新车质量管理水平成为东风柳汽急需解决的重要课题。

1 新车指标与日产标杆差距

通过分析,确认造成差距原因如下:

(1)事前策划不到位,计划分解不详细。

(2)提前发现问题的手段少,如没有开展数字试作,需要装出实车才能发现问题。

(3)管控指标基本为结果系指标,缺少过程系指标管控。

(4)防再发项目仅存在于问题点清单管理,对策未能固化;无相关业务流程。

(5)缺乏规范的流程。

2 追赶标杆差距的总体思路

全面导入日产新产品开发体系,牢牢抓住规范流程管理、关键特性管控这两个中心,从新品组织架构、事前筹划、关键节点、过程管控方式等全面对标:

(1)对标日产新产品开发组织架构,重新构建新品开发管理组织架构;

(2)对标日产项目试作前的事前筹划,探究背后的管理制度;

(3)对标日产关键节点、过程管控方式,完善试作模式;

(4)从上至下全面推广、运用。

3 追赶标杆差距的措施

3.1 规范工作流程

立足制造系统职责,理顺新产品质量管理、项目管理、生产准备、总装工艺等工作,对每项工作的流程、模板进行规范,向制造系统从事乘用车新产品工作的关联技术人员提供基础知识、方法和工具服务;组织编制13万字的《乘用车新产品工作手册》(以下简称《手册》)。

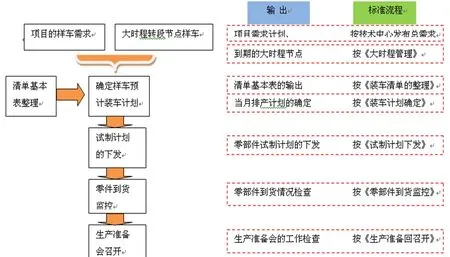

《手册》分质量策划篇、生产准备篇、装配工艺篇,以图文并茂的方式,按照职责——负责乘用车新产品整车品质、生产准备、装配工艺,对管理流程进行梳理。在管理模式上全面导入日产最先进的经验,也体现了乘用车历年来开发新产品管理经验的积累和沉淀,形成了乘用车新产品管理的体系。明确各阶段制造板块在公司新产品开发过程中的角色地位和具体职责,明确项目在各个阶段的输入输出,以及开展工作的步骤、规定、相应模板;注重流程重构细化、并辅以相应模板,从而做到标准化的项目管理,促进公司乘用车新产品项目各项指标的达成。

在质量管理方面:梳理了新产品质量相关的竞品分析、法规要件、项目质量目标的设定、⑦LQ-PES体系、⑧PPCM会议、整车品质监督管理、初期流动管理等内容,形成了完整的新产品质量管理体系。在生产准备管理方面:梳理了新产品项目管理和生产准备相关的大时程管理、试做计划的确认、装车资源的准备、车辆跟踪、采购的N+3周期管理、车辆跟踪、定额核查、更改单处理等流程。在装配工艺管理方面:梳理了新产品工艺相关的工艺文件管理、数模模拟装配、生产线匹配、问题收集验证、转段车/展车的送检、AVES评价、入库相关要求。

按照《手册》,开展月度遵守率检查,设定遵守率目标98%。以生产准备员月度阶段工作检查为例说明:

管理项目 新车阶段 日产(2014年)LQ(2014年)备注节点达成率 ④ET-⑤PT 100% 10%PT-SOP 100% 90% 前期节点延误导致的不算,若以原节点计算,则为0%目标:21实绩:46以上PT-SOP 目标:5实绩:2-3⑥OFF-AVES ET-PT 目标:40实绩:10目标:12实绩:20以上

3.2 运用PES在风行S500上试点,规范过程管理

(1)增设生产主担角色。构建公司新品开发管理组织架构,增设生产主担角色,负责整车生产指标达成,并将四大车间、物流等部门纳入新品开发管理组织架构中,改变以往仅设计、部品、工艺、采购、车辆品质构成的组织架构;

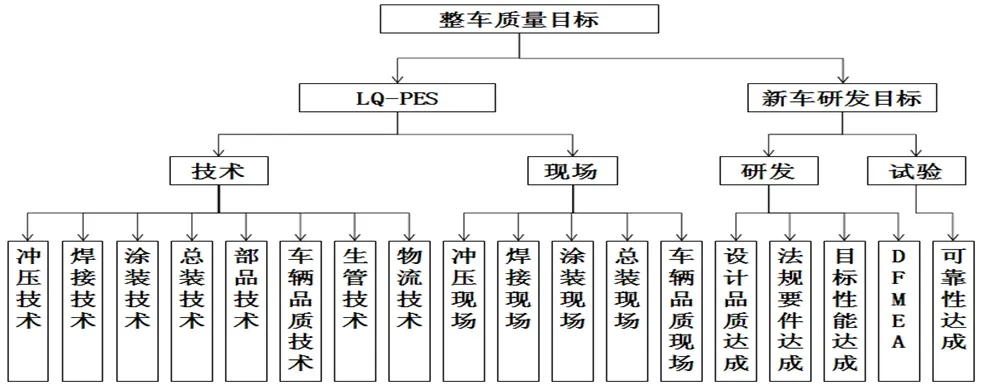

(2)优化整车品质目标管理。将支撑结果系的要因系识别出来,建立支撑树状图;将结果系、要因系、阶段工作形成指标量化管理,并将结果系、要因系指标分解到各部门、各科室,建立各部门的阶段管理项目,形成技术版跟现场版的LQ-PES定义集;与日产专家一对一对标,确认,构建整车质量目标体系。

(3)规范试作计划管理。对标日产,引进日产研的发主计划→生产主计划→项目进度管理→试作计划的节点管理模式,改变公司以往只有大时程、部门小时程的节点管理方式。明确各阶段试作验证事项、目标要求:车型配置、用途;结合生产主计划的各判断节点,拟出需要检测项及验证项目的具体环节及时间节点。

(4)改变判断模式、建立挽回机制,规范节点管理。建立层级推进判断会会议机制(LQ-PES确认会→PPCM会→⑨PM会),层级判断生产、研发指标达成情况;并在规定的时间前召开确认会,识别未达项目,并制定挽回计划,力保在规定的时间内达成所有目标。

(5)N+3前置管理,规范生产准备。增加零件采购周期管理,根据项目大时程、样车N+3需求计划(N月的样车需求,N+3月提出),对不同周期零件分别下发计划。建立试制监控系统开展过程监控,每周例会通报开展过程管控。

(6)运用Know-How,完善新品防止不良再发体系。改善前,公司在防止不良再发管理上面,仅有FMEA工具在推进,因保密需要,FMEA中具体内容均由技术部门单独保存,其他部门无法对FMEA的防再发完整性进行校核,产品的潜在失效模式考虑是否周全无从检查。

引入日产Know-How业务模式,生产过程中问题点解析制度、模板建立;新产品管控过程中实施问题点统一管理;售后或其他方面技术问题点模板的通用化。从研发、工艺、零部件制造、物流、工装设备等方面,收集近年来成功解决的过往不良案例,通过书面归纳总结新车型开发各系统要领,传承过往不良经验,便于后续新车型开发借用,可缩短开发周期,提高开发质量,亦可快速提升技能人员水平,项目开发质量可得到有效保障。[1]

Know-How业务于2015年3月启动,至当年11月Know-How已完成1260份防再发经验编制,编写合格率从3月的30%提升至6月的90%,全年完成Know-How将达到1664份,合格率将提升至100%。

(7)建立数字试作基准,提升新品数模检出率。改善前,新产品在试制阶段出现的装配制造问题点很多,为解决这些装配问题,迫使设计结构不断更改,延长了项目开发周期,增加了投入成本。同时由于新车型前期设计的主体结构定型,造成后续实车试制过程中一些问题因设计无法更改,问题得不到解决,致使新车型SOP转产后仍有部分问题遗留[1]。

引入日产的数字试作,在新车型的设计阶段就将这些装配制造困难的问题点发现暴露出来,以减少直至杜绝后续实车试制阶段的设计变更、工艺变更工作。

从定位准确、防止脱落、装配防错、失物补救、模块集成、定位宽放、视觉满足、装配导向、位置唯一、预先定位、装配空间、装配姿态、标准件统一、工具校核、工装校核这15个方面,结合公司的数字试作基准,开展数模点检。在具体的数模模拟装配工作开展过程中,运用CATIA三维软件,首先在计算机上将生产线的工装、设备、新车型的白车体的数模导入,再将人体模型、使用工具数模导入,最后根据制订的零件装配顺序将零部件数模逐个导入到三维环境中。意即将现实的装配过程通过计算机软件进行虚拟化,在这个虚拟的环境中进行零部件的装配制造,并从中分析出影响装配制造的问题点。[2]

新车进入实车装配阶段,从实车出现的装配工艺问题逆向分析数模点检中存在的问题。落实是点检基准不完善、还是工艺员没有遵守点检流程或技能水平不足,导致数字试作应该检出而未检出原因;实施整改,提升数模检出率。数字试作导入后,经过几个新车开发,乘用车的数模检出率已从20%提升至93.1%。

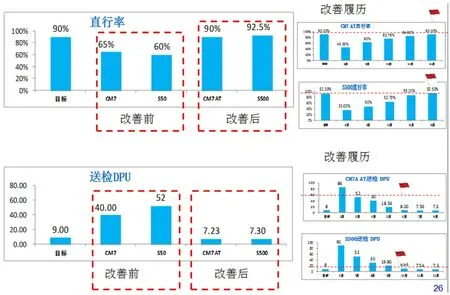

(8)PT正规化。新车SOP后直行率、⑩DPU长期达不到现行量产车的水平,对生产现场冲击较大。究其原因主要为新车在转SOP后,才开始管控直行率、DPU指标,未开展重保监察,问题没有进行前置管理导致。

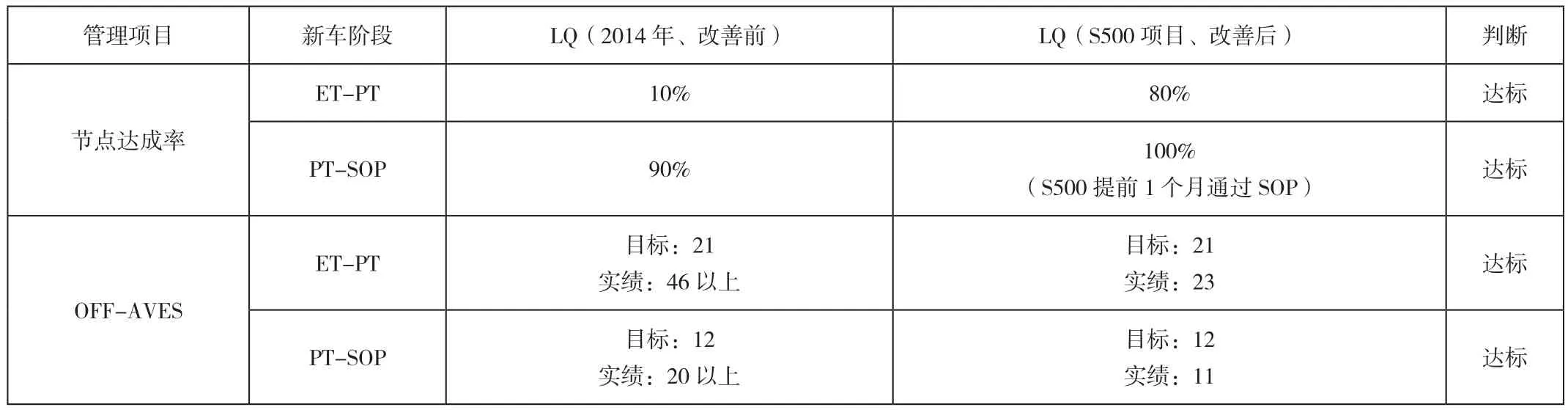

管理项目 新车阶段 LQ(2014年、改善前)LQ(S500项目、改善后)判断ET-PT 10%80% 达标节点达成率PT-SOP 90% 100%(S500提前1个月通过SOP)达标ET-PT 目标:21实绩:46以上目标:21实绩:23 达标OFF-AVES PT-SOP 目标:12实绩:20以上目标:12实绩:11 达标

从S500项目开始,从PT开始策划直行率、DPU管理,按周对总指标、各部门分指标分解,管理。联合在线专检,发现过线问题点;联合现场工艺员开展问题分析管理。对总装操作人员、整车检验人员技能水平进行测评。组织各部门对下线车辆进行现场会分析确认,责任部门需当天提供有效临时对策,三天提供长久对策。从PT开始进行重保重要监察,对设计图纸上规定的重保·重要管理特性是否标识正确完整,管理工程图、工程作业表、标准作业书等工艺文件的重保重要管理特性是否与图纸要求相符等进行检查,防止开始量产时重要不良的发生。S500转SOP后3个月,直行率达92.5%、DPU达7.3点/台,达到当期公司量产车水平[3]。

4 结语

在东风风行S500项目上,全面运用日产新车品质管理工具,从正向角度对项目进行梳理管控,并在实践中完善新车质量体系管理模式;极大的提高了柳汽品质保证能力。同时,将研发、工艺、零件部品、物流、工装设备等与新产品相关版块链接起来,完善柳汽新品制造管控手段及评价手段,缩短了新车型投放周期,降低了新车型投放成本。风行S500项目的成功对柳汽新车质量管控体系管理模式的探索具有重大现实意义,并起到了示范与借鉴作用。

注释:①SOP:Start Of Production量产;②直行率:以【送检点】记录时间和车辆数作为KPI指标计算标准,在统计时间段内,直行的车辆总数与流转车辆总数的比例;③AVES:Alliance Vehicle Evaluation Standard,联合车辆评价标准,即以客户的观点,对试制车辆、投产初期的量产车辆以及量产车辆的车辆品质进行检查,将客户会抱怨的品质不良现象及项目指摘出来作为质量改善依据的车辆评价系统;④ET: Engineering Trial工程试制;⑤OFF-AVES:完成生产线装配,但未进行整备的车辆按照AVES评价基准进行车辆静态品质的评价;⑥LQ-PES:LQ New Model Preparation Evaluation System 的简成 ,称为柳汽的新车生产准备评价系统;⑦PPCM:Production Preparation Confirmation Meeting生产准备确认会议;⑧PM会:Progress Meeting:项目进度会议;⑨PT:Production Trial生产线试生产;⑩ DPU:Defect Per Unit单台缺陷数点数。