加工工艺对Ti-21Nb-7Mo-6Sn合金组织和性能的影响

2019-07-25胡杰马凤仓卢思瑶

胡杰 马凤仓 卢思瑶

摘要:基于d电子理论设计了成分为Ti-21Nb-7M0-6Sn的亚稳态β钛合金,采用偏光显微镜、x射线衍射仪和透射电子显微镜等设备,研究了Ti-21Nb-7M0-6Sn合金在冷轧和退火过程中显微组织的演变。结果表明:冷轧产生大量位错和晶界,组织由β相转变为α”相;在退火过程中,α”相转变为β相,再结晶优先在板条马氏体区形成;随退火温度的升高,Ti-21Nb-7M0-6Sn合金的弹性模量先降低后升高,弹性回复率则与之相反;923K退火10min后,获得了最低的弹性模量(53GPa)和最高的弹性回复率(69.84%)。

关键词:应力诱发马氏体相变;B钛合金;弹性模量;超弹性

中图分类号:TG 337.6文献标志码:A

人体各部分的组织主要由聚合物(蛋白质)和陶瓷(骨矿物)组成,金属元素在人体中只是微量元素。然而,金属及其合金作为生物材料,在外科尤其是骨科中起着主导作用,在非骨组织(如血管)中也有重大应用。随着临床上金属植人物的大量使用,越来越多的金属及其合金被开发,如不锈钢,钴合金,钛合金和其他合金(如Ni,Mg,Ta等合金)。与不锈钢和Co-Cr合金相比,钛合金的比强度较高。钛合金作为生物材料,由于其较低的弹性模量、优越的生物相容性和耐腐蚀性,可以在医用领域大范围应用。比较常用的钛和钛合金为:工业纯钛,α+β钛合金和亚稳态β钛合金。与其他常用的钛合金相比,目前以Ti-Nb,Ti-Mo,Ti-Zr和Ti-Ta为基体的β钛合金具有更高的强度和更低的弹性模量,并且具有特殊的形状记忆特性。其中,新型Ti-Nb基β钛合金是生物医用钛合金的研究重点和热点,添加Mo,Ta等元素的Ti-Nb基β钛合金是目前最具有研究前景的新型生物医用材料。已经开始使用的Ti-Nb基β钛合金有Ti-35Nb-5Ta-7Zr,Ti-34Nb-9Zr-8Ta,Ti-29Nb-13Ta-4.6Zr和Ti-13Nb-13Zr合金等。

本文基于d电子理论,设计了成分为Ti-21Nb-7Mo-6Sn的亚稳态β钛合金,对钛合金在冷变形和后续退火工艺中的组织和性能进行了研究,主要探讨了冷变形后退火温度对合金中馬氏体相变和超弹性的影响。

1试验方案

1.1成分设计

d电子理论是指钛合金的电子结构可以由Bo和Md两个参数来表征,其中Md表征原子尺寸、电负性及合金化等因素的综合影响,Bo表征原子之间电子云的重叠,是原子间共价键强度的度量,此处表征Ti原子与合金化元素之间的共价键强度。本试验所选取元素的Md和Bo值如表1所示。对于复杂成分的合金,按合金(或某一相)成分计算Md平均值和Bo(结合次数)值,定义如下:

1.2材料准备和测试

本试验采用磁控钨极电弧炉制备Ti-21Nb-7Mo-6Sn合金,采用轧制变形量为90%的试样进行冷变形处理,每道次变形量为5%左右,随后在轧制基础上进行退火处理。退火温度分别为723,823,923和1023K,保温时间为10min,空冷至室温。将不同状态的Ti-21Nb-7Mo-6Sn合金进行组织观察和力学性能测试,分析不同退火温度对合金的显微组织和力学性能的影响。

Ti-21Nb-7Mo-6Sn合金的组织观察和力学性能测试方法如下:采用x射线衍射仪(X-ray powderdiffractometer,XRD)来分析合金的相组成;通过偏光显微镜(polarized optical microscope,POM)来观察合金的显微组织;采用透射电子显微镜(transmissionelectron microscope,TEM)来观察合金的马氏体相变以及其他显微组织的变化;采用纳米压痕仪测试合金的弹性模量;采用万能硬度试验仪测量加载一卸载曲线图来表征合金的超弹性。

2结果和分析

2.1显微组织分析

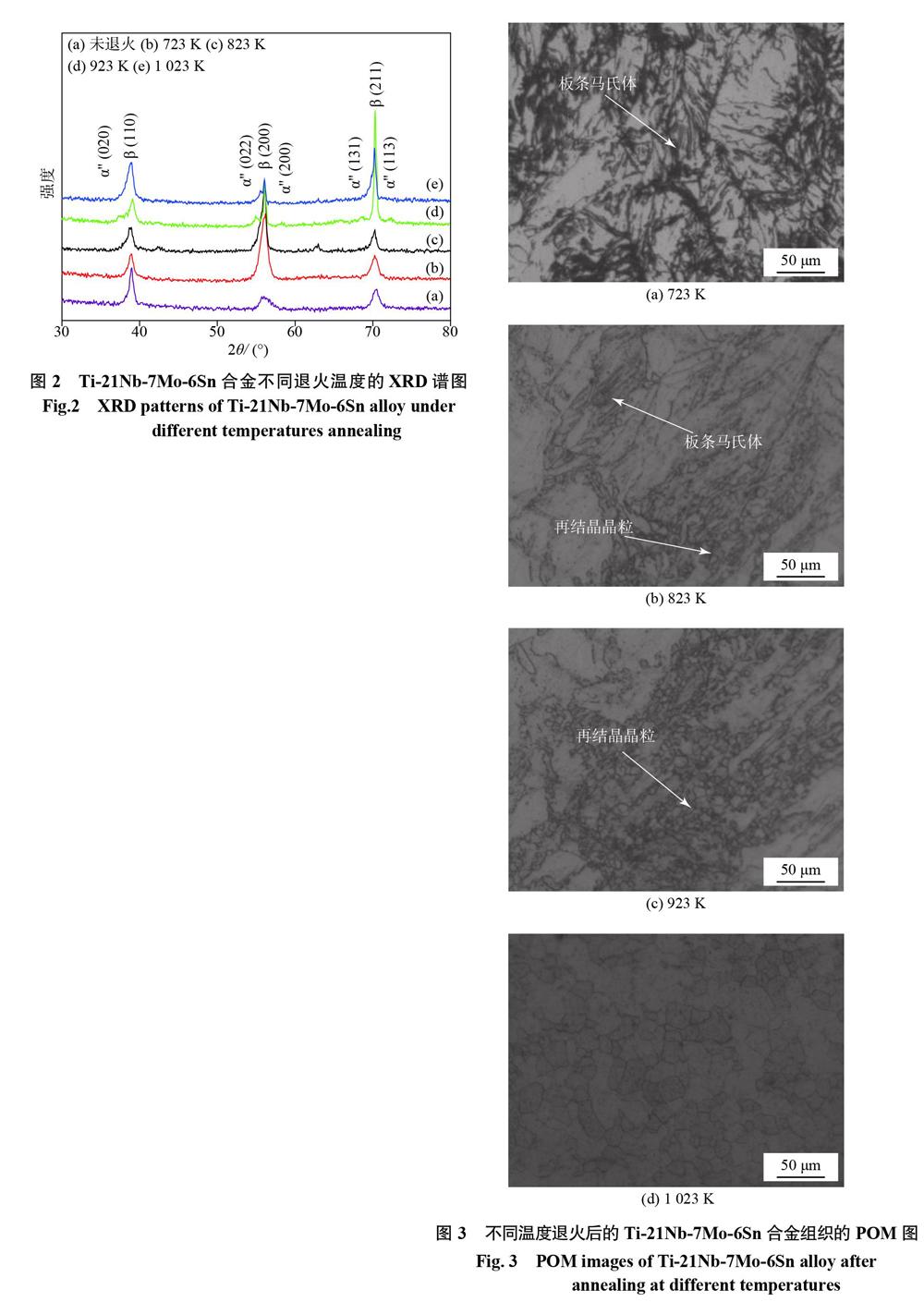

图2为轧制变形量为90%时Ti-21Nb-7Mo-6Sn合金退火处理后的XRD谱图。退火温度分别为723,823,923和1023K,时间为10min。与未退火试样相比,退火态试样的峰值较为明显。退火态试样的微观组织主要包含β相和少量马氏体相。在923K退火时,β相的峰高极为明显。结果表明,在一定温度下退火可以释放合金的内应力。在退火温度为1023K时,Ti-21Nb-7Mo-6Sn合金的组织为单一β相,说明已完成马氏体的逆相变,但峰值低于923K,晶粒已长大。

轧制变形量为90%时不同温度退火后的Ti-21Nb-7Mo-6Sn合金的POM图如图3所示。从图3中可以看出,在退火温度为723K时,马氏体板条集中于原始B相晶界处。这是因为晶界处于高能量部位,位错等缺陷易于集中在晶界处,加上轧制产生的内应力,为应力诱发马氏体相变提供了充足的能量。随着退火温度的升高,再结晶相形成于马氏体板条上,并逐渐形成极其细小的晶粒。在温度达到1023K时,已看不到马氏体板条,且形成的再结晶晶粒也开始长大,与图2中XRD谱图结果一致。

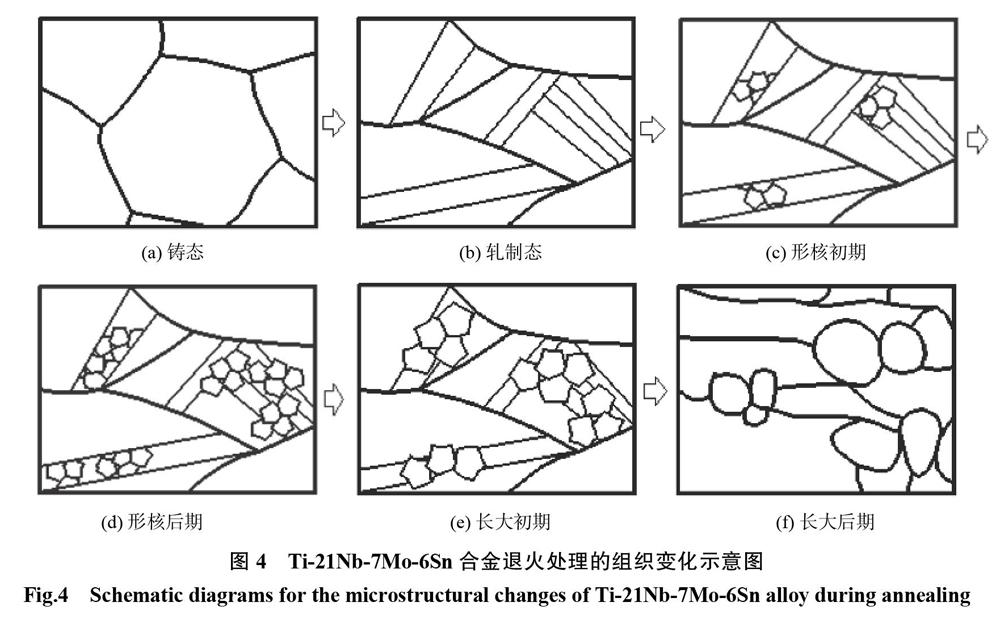

图4为Ti-21Nb-7Mo-6Sn合金从铸态先进行90%的轧制后再进行退火处理的组织变化示意图。图4(a)是Ti-21Nb-7Mo-6Sn合金的铸态组织图,此时组织为粗大的β等轴晶,当进行90%的轧制变形后,Ti-21Nb-7Mo-6Sn合金的晶界被拉长,变模糊,并且开始有应变诱发马氏体的存在,如图4(b)所示。图4(c)~4(f)描述了Ti-21Nb-7Mo-6Sn合金随着退火温度升高或退火时间延长组织发生的变化。退火时,会在马氏体板条上形核,形成细小再结晶晶粒;随着退火时间延长或者退火温度升高,因退火形成的再结晶晶粒逐渐增多,直至完全发生再结晶,此时Ti-21Nb-7Mo-6Sn合金的组织呈细小的β等轴晶,见图4(f)。

上述结果表明:晶粒优先在马氏体板条上形核,说明在马氏体板条区域有极高的能量,为Ti-21Nb-7Mo-6Sn合金形核提供了足够的能量。同时也说明形核和再结晶时马氏体板条内部也存在晶格旋转,这种旋转是为了适应所在区域和周围区域的应变。随着退火温度的变化,滑移带在变形带中的数量不同,导致晶格的旋转不均匀、不同步,并逐渐演变为具有大角度晶界的细晶粒。由于变形不均匀,在晶界处演变成细晶粒的现象更为明显。再结晶和晶格旋转使Ti-21Nb-7Mo-6Sn合金在轧制+退火工艺下形成了细晶粒甚至纳米晶组织。因此,纳米结构的形成与板条马氏体的演化密切相关。随着宏观塑性变形量的增加,变形区的切向应变增大,导致晶格旋转角度增大,微晶和纳米晶的尺寸增大,在退火时,随着温度的升高,晶粒逐渐长大。

当轧制变形量为90%时,Ti-21Nb-7Mo-6Sn合金应力诱发马氏体相变见图5(a)(板条马氏体和位错在图中已用箭头标出)。从图5(a)中可以明显看到大量板条马氏体、位错缠结和位错环。在图5中观察到的少量的形变和孪晶马氏体相的形成,原因是较大的变形导致晶格被扭曲。马氏体相变与晶粒尺寸有关,晶粒细化抑制马氏体相变。此外,冷轧合金变形组织中的位错缠结可能会阻碍马氏体相变。冷轧引起的内应力导致位错阻碍马氏体相变的发生。因此,退火处理是加快马氏体相变的手段之一。退火组织如图5(b)所示,在板条马氏体和位错缠结区形成了再结晶晶粒。退火可以消除轧制产生的位错缠结和内应力,因此在退火样品中得到纳米级再结晶晶粒。退火样品中晶粒细化的原因是冷轧过程中应力诱发马氏体相变和退火过程中发生了马氏体的逆向转变。晶粒细化、位错密度和纳米级马氏体相在退火马氏体相变中起着重要作用。

2.2力学性能分析

图6为轧制变形量为90%时,Ti-21Nb-7Mo-6Sn合金不同温度退火处理后的弹性模量。退火温度对Ti-21Nb-7Mo-6Sn合金弹性模量的影响较为显著。从图6中可以看出,随着退火温度的升高,弹性模量呈先下降后上升的趋势,在退火温度为923K时达到最小值53GPa。这是因为退火可以消除材料铸态组织中的缺陷以及轧制后材料内部大量的内应力、位错等,再加上退火再结晶的发生使合金发生一系列的相变,每个相都有其对应的弹性模量。随退火温度的降低,Ti-21Nb-7Mo-6Sn合金的弹性模量降低,是因为发生了α”相转变为β相的逆相变,β相的弹性模量低于α”相;Ti-21Nb-7Mo-6Sn合金1023K退火后的弹性模量高于923K退火后的弹性模量,这是因为再结晶晶粒的长大。

Ti-21Nb-7Mo-6Sn合金的超弹性行为可通过万能硬度试验仪所测得的加载一卸载曲线来衡量,本试验加载力为2~10N,每次增加2N,加载次数为5次。由加载一卸载曲线得到的弹性恢复率来衡量超弹性的原理公式为:

图7为轧制变形量为90%时,Ti-21Nb-7Mo-6Sn合金退火处理后的加载一卸载曲线。从图7中可以看出,随着退火温度的升高,Ti-21Nb-7Mo-6Sn合金的压痕深度先减小后增大,在退火温度为923K时达到极小值,约为7.1nin,723K退火的试样压痕深度最大。随着加载次数的增加,Ti-21Nb-7Mo-6Sn合金的残余壓痕深度呈增加趋势,这是因为Ti-21Nb-7Mo-6Sn合金发生了不可恢复的塑性变形,加载次数越多,塑性变形累积越多。退火时Ti-21Nb-7Mo-6Sn合金会发生再结晶和去应力的变化,随着退火温度的升高,Ti-21Nb-7Mo-6Sn合金内部应力逐渐减小,Ti-21Nb-7Mo-6Sn合金经历了再结晶过程。从开始再结晶到最后晶粒长大,应力变化和晶粒大小共同影响Ti-21Nb-7Mo-6Sn合金的硬度,进而影响压痕深度。两者共同作用使Ti-21Nb-7Mo-6Sn合金压痕深度先减小后增大。

由Ti-21Nb-7Mo-6Sn合金的加载一卸载曲线(见图7)计算得到的弹性回复率如图8所示。经比较发现,在退火温度为923K时,Ti-21Nb-7Mo-6Sn合金的弹性回复率最高,第二次加载时弹性回复率为69.84%;在723K退火时,Ti-21Nb-7Mo-6Sn合金的弹性回复率最低,第一次加载后弹性回复率为25.05%。分析组织可知,弹性回复率的变化是因为Ti-21Nb-7Mo-6Sn合金发生了再结晶。在退火温度为723K时,Ti-21Nb-7Mo-6Sn合金处于再结晶的形核阶段,可以明显看到板条马氏体;随着退火温度的升高,Ti-21Nb-7Mo-6Sn合金逐渐完成再结晶;在退火温度为923K时Ti-21Nb-7Mo-6Sn合金基本完成再结晶;而在1023K时Ti-21Nb-7Mo-6Sn合金的晶粒已长大。因此,在923K时Ti-21Nb-7Mo-6Sn合金的晶粒较小,内应力也基本消除,具有优异的弹性回复率。

3结论

(1)退火时,Ti-21Nb-7Mo-6Sn合金发生了再结晶,随着退火温度的升高,可以明显观察到再结晶组织的形核和长大。形核发生在具有较高能量的应变诱发马氏体板条上,温度越高,合金再结晶越完全,在923K基本完成再结晶,此时合金晶粒极为细小,1023K时晶粒已长大。

(2)随着退火温度的升高,Ti-21Nb-7Mo-6Sn合金的弹性模量先降低后升高,弹性回复率先升高后降低,在923K退火时,合金的性能最优,有较低的弹性模量(53GPa)和较高的弹性回复率(69.84%)。