高分辨率平板电脑产品中彩膜曝光基台色斑不良的改善

2019-07-25薛凤明孟令剑

蒋 迁, 塔 拉, 薛凤明, 章 旭, 孟令剑, 王 昆, 周 鹏, 王 旭

(北京京东方显示技术有限公司,北京 100176)

1 引 言

高分辨率显示产品以其细腻、丰富的显示效果,带给消费者更加良好的用户体验,得到了迅速发展。为迎合市场需求,各大面板生产厂商争相研发和投资高PPI(Pixel Per Inch,PPI)显示屏。随着PPI的不断提升,一些品质问题,如色斑(Mura)类不良逐渐凸显[1]。Mura一词源自日语,是液晶面板生产过程中出现的各种色斑类不良现象总称[2],在彩膜(CF)生产过程中,及其容易因为膜厚不均而产生如涂布Mura、曝光Mura、显影Mura等等多种Mura类不良[3]。对于高PPI产品,特别是小尺寸高PPI平板电脑(TPC)类产品,其像素结构小,在相同面积的Mura下,受膜厚不均影响的像素更多,从而使Mura严重程度更重,改善难度更大。

本文对256.6 mm(10.1 in)、PPI为225的TPC产品模组段未确认Mura与设备图形进行匹配,锁定为彩膜黑矩阵(BM)工艺曝光工序产生的曝光基台Mura(Stage Mura)。通过对Mura区域BM特性数据测量,分析BM关键线宽(CD)、坡度角(BM与基板平面的夹角)和膜层厚度是否异常,对Mura形成机理进行分析,并试验验证,最后提出合理的改善方法,使高PPI TPC产品Stage Mura得到了很大的改善。

2 现象和试验思路

2.1 不良现象

图1 (a)波浪线Mura;(b)波浪线曝光机基台结构。Fig.1 (a)Striped Mura;(b)Striped exposure stage structure.

256.6 mm(10.1 in)产品在模组段检出未确认Mura,现象为黑画面下两条发白的波浪线,如图1(a)所示,该不良位置、大小等均与BM 曝光机分区挡墙结构相吻合,如图1(b)所示。可以断定这种缺陷形貌是由BM曝光基台产生,在宏观检查机(Macro)[4]观察BM工艺产品,在特定光源角度下可以被检出,缺陷形态与图1(a)一致。

需要说明的是,在CF宏观检测设备Macro内观察各尺寸产品,BM工艺完成后均可见双波浪基台Mura,但仅256.6 mm(10.1 in)产品在下游模组完成品后仍然可见该不良,其余尺寸产品模组完成品不可见。比较256.6 mm(10.1 in)产品CF设计特点,发现该产品为最大PPI(225)、最小BM CD(6.5 μm)产品,推测模组段可见该不良与产品高PPI设计关联性较大。

2.2 试验思路

由于BM 基台Mura发生原因明确,因此对BM相关特性参数进行详细测量,通过数据分析不良机理及改善方向。随机抽取一块模组段不良屏,如图2所示,跨不良双波浪线分别测量BM

图2 BM基台Mura不良屏特性测量方法Fig.2 BM stage Mura characteristic measure method

(a)不良屏BM CD数据(a)BM CD data of abnormal panel

(b)不良屏BM 膜厚数据(b)BM thickness data of abnormal panel图3 BM基台Mura不良屏特性相关参数Fig.3 BM stage Mura characteristic parameter

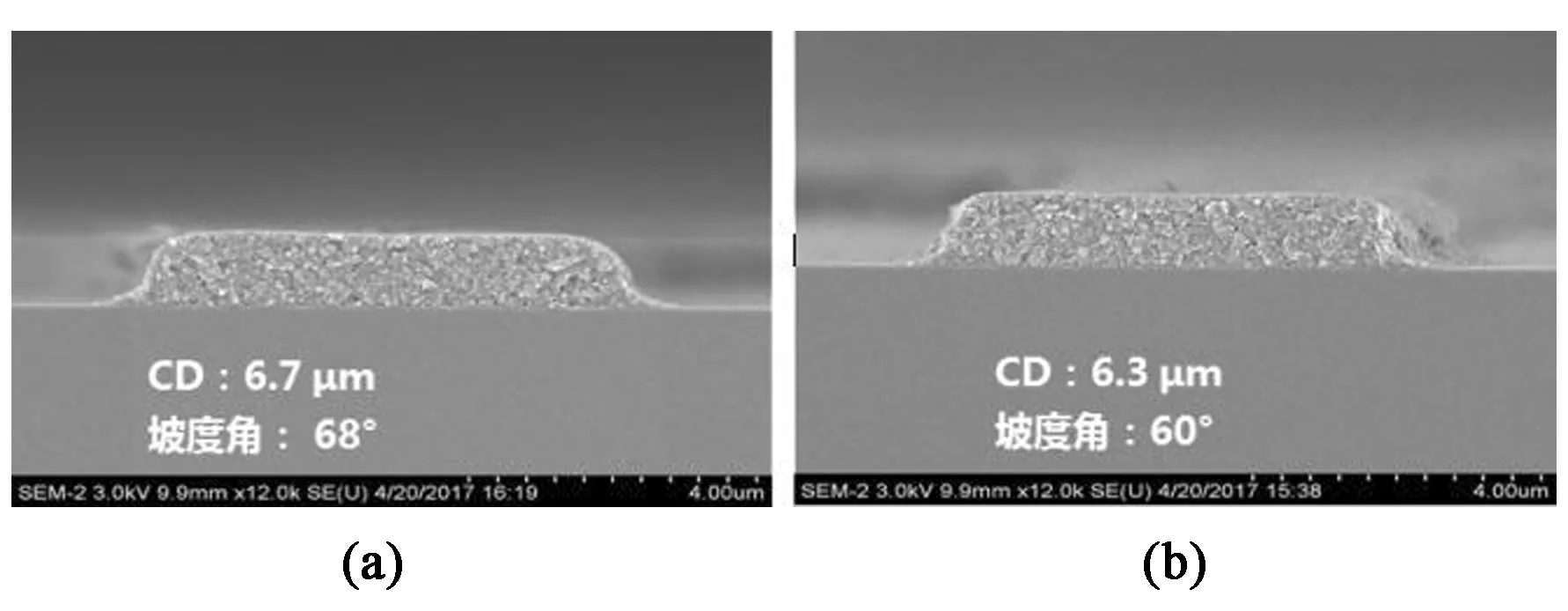

CD和膜厚,测量结果如图3所示。选取基台Mura区域和正常区域样品进行SEM分析BM截面形貌,结果如图4所示。

图4 BM截面形貌。(a)正常区域;(b)Mura区域。Fig.4 BM cross section.(a)Normal area;(b)Mura area.

从图3数据可以看出:Mura 区 BM CD较正常区偏小约0.4~0.5 μm,膜厚无明显差异。从图4可以看出,Mura区域BM 坡度角较正常区域偏小。上述两种特性变化均有可能导致BM遮光性能变差,宏观呈现透过率变大,与不良现象——黑画面下发白一致。由此推断出BM基台Mura跟上述两种参数变化有关。

选取BM工艺显影后和热烘烤后的正常区域和基台Mura区域样品进行SEM分析BM截面形貌,结果如图5所示。

图5 BM 截面形貌。(a)正常区域显影工艺后;(b)Mura区域显影工艺后;(c)正常区域热烘烤工艺后;(d)Mura区域热烘烤工艺后。Fig.5 BM cross section.(a)Normal area after develop process;(b)Abnormal area after develop process; (c) Normal area after oven bake process;(d)Abnormal area after oven bake process.

在显影工艺之后,正常区域和基台Mura区域BM CD已经出现差异,热烘烤后,除了BM CD差异外,坡度角也存在差异。基于BM工艺特点及曝光机结构特点,对基台Mura发生机理构建下述模型:①玻璃基板与曝光机基台分区挡墙结构接触区域(即双波浪线区域)和其他与空气接触区域(即无不良区域)存在温度差异,曝光反应程度不同,导致BM CD存在差异;②玻璃基板在曝光机基台上局部区域发生弯曲,曝光间隙变小,致使BM光刻胶受光区域变小,由于CF使用负性光刻胶,故显影后BM CD会偏小[5]。

由于变更设备耗资巨大,周期较长,而增大BM CD会造成产品透过率不符合特性要求[5],从生产工艺及设备实际情况出发,在不变更产品特性的前提下,以曝光工艺优化为改善方向。

3 实验和分析

3.1 曝光温度改善测试

曝光工艺对温度要求较高,通常曝光基台温度控制在(23±0.2)℃,而空气温度受机构摩擦以及马达散热影响相对不受控。测量曝光基台的4个角和中心点共5个点温度和对应位置的空气温度,结果如表1所示。空气中的温度较基台温度高约0.5~0.6 ℃,推测该温度差异是造成不良的原因之一。

表1 设定温度为(23±0.2)℃时曝光机基台和周围空气温度

Tab.1 Temperature of exposure stage and the air around at the setting temperature of (23±0.2)℃

位置基台温度/℃ 空气温度/℃ 左上角22.823.4右上角22.923.5中心点23.123.4左下角23.223.5右下角23.123.5

将曝光机台温度设定为(24±0.2)℃后再次测量5点温度,结果如表2所示,基台和空气温度差异缩小。在此温度下进行曝光测试,Macro观察基台Mura程度有所减轻,下游模组不良发生率由7.2%降低为5.5%。

表2 设定温度为(24±0.2)℃时曝光机基台和周围空气温度

Tab.2 Temperature of exposure stage and the air around at the setting temperature of(24±0.2)℃

位置基台温度/℃ 空气温度/℃ 左上角23.924.0右上角23.924.2中心点24.024.1左下角24.124.0右下角24.024.1

选取24 ℃曝光的BM工艺完成品正常区域和基台Mura区域样品进行SEM分析BM截面形貌,结果如图6所示。曝光温度升高后,虽然BM CD差异仍然存在,但是Tape角度差异弱化,尤其与基台分区挡墙接触的基台Mura区BM Tape角增大,遮光性能提高。

图6 24 ℃曝光的BM 截面形貌。(a)正常区域;(b)Mura区域。Fig.6 BM cross section at exposure temperature of 24 ℃. (a)Normal area;(b)Abnormal area.

3.2 曝光间隙改善测试

曝光时对玻璃基板进行真空吸附,在基台分区挡墙凸起处存在玻璃弯曲,造成该区域曝光间隙较小,通过降低曝光间隙达到减弱两个区域差异的目的。针对256.6 mm(10.1 in)产品,将BM曝光间隙由175 μm降低为150 μm,Macro确认基台Mura程度减轻,下游模组不良发生率由5.5%降低为1.4%,改善效果明显。选取曝光间隙 150 μm的BM工艺完成品正常区域和基台Mura区域样品进行SEM分析BM截面形貌,结果如图7所示。

图7 曝光间隙为150 μm时的BM 截面形貌。(a)正常区域;(b)Mura区域。Fig.7 BM cross section at exposure gap of 150 μm.(a)Normal area;(b)Abnormal area.

曝光间隙降低后,BM 坡度角形状变化为圆滑的弧形,坡度角变小,正常区和基台Mura区BM CD差异缩小为0.2 μm,改善有效。

3.3 BM膜厚改善测试

基台Mura被人眼发现,根源上是两个区域透光性存在差异,既然不能通过BM CD调整二者差距,可以考虑从BM膜厚入手进行改善。256.6 mm(10.1 in)产品量产使用BM膜厚为1.2 μm,分别制作1.1 μm和1.3 μm膜厚产品,在CF Macro上进行检测,发现BM膜厚降低为1.1 μm时,基台Mura程度进一步减轻。选取曝光间隙 150 μm、膜厚1.1 μm的BM工艺完成品正常区域和Stage Mura区域样品进行SEM分析BM截面形貌,结果如图8所示,BM CD差异为0.2 μm,坡度角差异为4°。

图8 膜厚为1.1 μm时的BM 截面形貌。(a)正常区域;(b)Mura区域。Fig.8 BM cross section of 1.1 μm thickness.(a)Normal area;(b)Abnormal area.

将膜厚为1.1 μm的测试品制作成模组成品进行光学测试评价,结果如表3所示,满足产品规格要求,导入量产。上述3项改善措施全部导入后,基台Mura不良发生率降低为0.6%。

表3 BM 膜厚1.1 μm产品光学评价结果Tab.3 Optical assess results of BM 1.1 μm thick products

4 结 论

本文通过对基台Mura相关特性数据(BM CD、膜厚、坡度角)测量分析,发现基台Mura显现的原因为BM CD和坡度角存在差异,并对差异形成原因进行分析,推测为:①玻璃基板与基台分区挡墙结构接触区域(即双波浪线区域)和其他与空气接触区域(即无不良区域)存在温度差异,曝光反应程度不同,导致BM 微观形貌存在差异;②玻璃基板在曝光机基台上局部区域发生弯曲,曝光间隙变小,致使BM 光刻胶受光区域变小,由于CF使用负性光刻胶,故显影后BM CD会偏小。针对上述因素,进行了曝光温度和曝光间隙的优化测试,通过将曝光温度由23 ℃提高为24 ℃和曝光间隙由175 μm降低为150 μm,基台Mura模组发生率由7.2%降低为1.4%。进一步,通过BM膜厚减薄来弱化正常区和Mura区透过率差异,最终使基台Mura不良模组段不良生率降至0.6%。