提高大规格卫生洁具抗变形能力的方法研究

2019-07-25仝元东陈拥强范文杰劳新斌

仝元东,陈拥强,范文杰,梁 健,劳新斌

(1.景德镇乐华陶瓷洁具有限公司,江西 景德镇 333000;2.景德镇陶瓷大学 国家日用及建筑陶瓷工程技术研究中心,江西 景德镇 333001)

0 引 言

卫生陶瓷是一种用作卫生设施的陶瓷制品。卫生陶瓷由于产品结构复杂,厚薄不一,防止变形、开裂、桔釉等缺陷是工艺控制中的关键技术[1-3]。随着人们物质生活的不断提高,为满足宾馆与民用建筑室内装修的需求,近年来卫生洁具陶瓷已发展成为品种规格齐全、外观形式多种多样的具有强大市场潜力的一大产业。其中,干燥及烧成变形是卫生陶瓷生产多年来的一种常见的缺陷。它主要指坯体在模内和脱模、修拈过程中,发生整体和局部变形,超出了规定的尺寸规格[4-6]。因此,变形是目前各个厂家需要急切解决的技术问题,它直接关系到企业的短期及长远发展。

一般认为对卫生洁具变形影响较大的因素是基础配方、颗粒级配、吸浆时间、排浆压力、巩固时间、干燥温度和干燥湿度等。本文则在实验中通过调整配方组成、颗粒级配、料浆性能等手段改善了卫生洁具坯体的抗变形能力,并结合XRD 和SEM 等测试手段表征了坯体的组成与结构,为大规格卫生洁具的生产提供了理论与实践指导。

1 实 验

1.1 原 料

实验选用了赣州长石、煅烧铝矾土、白钾砂、高白瓷石、叶蜡石、高铝石、高岭土、花泥、黑泥等。原料的化学组成如表1 所示,产品配方组成如表2 所示。

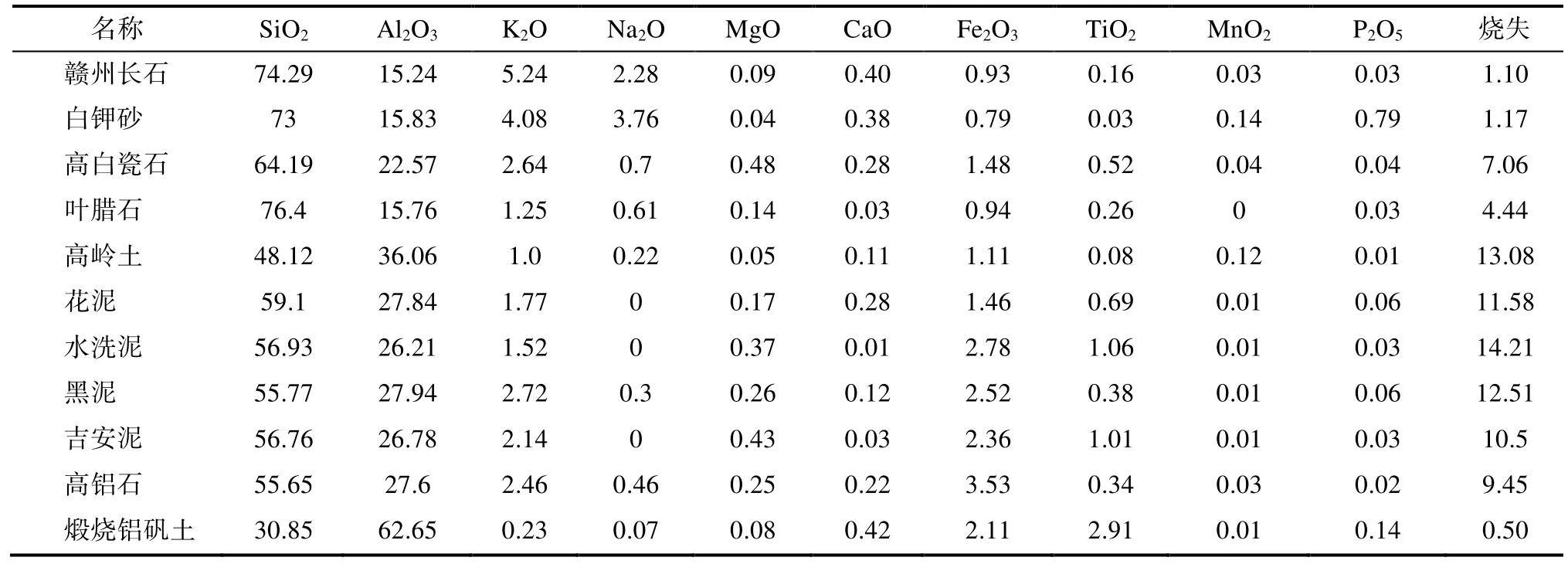

表1 原料的化学组成(wt.%)Tab.1 Chemical composition of raw materials (wt.%)

表2 产品的配方组成(wt.%)Tab.2 Batch formula of product(wt.%)

1.2 样品制备

按表2 配料,加入22wt.%水和复合分散剂,在18T-球磨机内混合均匀球磨11h,得生产浆料(中位径:8.5-9.8μm,比重:1.745-1.76);然后在石膏模中注浆成型,坯体脱模后置于50℃左右干燥24h。干燥后坯体在1200℃隧道窑中烧成,烧成曲线如图1。

图1 烧成曲线Fig.1 Sintering curve

1.3 组成、结构与性能表征

根据煮沸法测定烧成样品的吸水率;采用英国马尔文Mastersizer2000 型激光粒度分析仪测试坯料的粒度分布;采用日本理学电机株式会社产的D/max-Ⅲ型X-ray 衍射仪分析烧成样品的相组成;采用日本产JSM–5610LV 型扫描电子显微镜对样品显微结构进行分析。

样品弯曲度的表征:把待测浆注入试条模内,静置一段时间(1.5-2h)脱模,待试条较硬后放入烘箱烘干,冷却后用小刀刮去试条边缘的毛刺;把烘干试条放在烧成拖架上,放入窑炉烧成;将烧成好的试片放在纸上,按试片形状画出拱形曲线,连接好两端点,量出拱高,此拱高即为试片的弯曲度。

2 结果与分析

2.1 料浆的粒度分布

在现代卫生洁具生产中,要求泥浆具有流动性好、稳定性高、触变性适宜、渗透性好、坯体有足够的强度、容易脱模等性能。影响泥浆性能的因素较多,当浆料原料及配方确定后,如果原料球磨工艺不当也潜伏着变形因素,原料的粒度分布直接影响坯料的高温粘度。因为原料的颗粒细,长石的熔融速度快,石英和高岭石分解物的溶解迅速,而Al2O3和SiO2来不及溶解,致使液相粘度过低而增大变形趋势,亦即增大长石颗粒粒径来减慢其熔融速度进而避免液相量增加过快。相应地,减小高岭土、石英的颗粒粒径来加快其溶解的速度,使液相粘度维持在一个较高的水平,降低产品的变形趋势。一般说来,比表面积大意味着颗粒外观形态复杂,机械嵌合作用强,抵抗变形的能力也大,同时水化薄膜容易形成,坯体结合强度提高,故选择适宜的粒度分布予以高度重视。

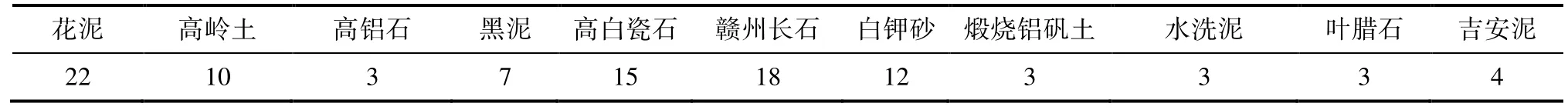

本文通过调整球磨时间,采用多级布料工艺;控制浆料的筛余量,采用激光粒度分析仪对不同筛余的浆料进行粒度分析,最佳粒度分布如图2所示。由图2 中数据可知:从经济和实际操作角度来说,250 目筛余控制在1.0%-1.2%,浆料均符合生产要求。其对应的颗粒分布范围为:1μm 以下颗粒含量占14.32%左右,1μm-10μm 颗粒含量占46%左右,10μm-20μm 颗粒含量占16%左右,20μm-45μm 颗粒含量占17%左右,45μm-75μm 颗粒含量占5%左右,75μm 以上颗粒含量占2.0%左右,中粒径在6μm-7μm 范围内最佳。

图2 最佳浆料粒度分布图Fig.2 Particle size distribution of optimum slurry

2.2 坯体组成对抗变形能力的影响

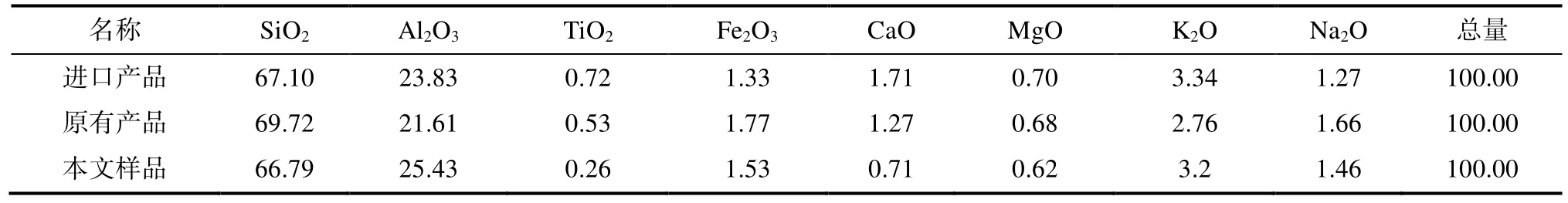

为降低产品的变形,本课题选取了市面上坯体变形较小的进口产品、原有产品、本文样品,对其进行了X 射线荧光化学成分分析,结果见表3。

由表3 可知,进口产品的Al2O3和K2O 含量均比原有产品高,差值分别为2.2%和0.58%;而Na2O含量却低于原有产品0.39%。Al2O3含量高,可增加坯体中的刚玉及莫来石晶体的含量,提高耐火度,从而达到抵抗高温变形的目的。在高温下,K2O 较Na2O 具有更好的高温粘度,前者含量的增加和后者含量的减少均对改善烧成变形有利。

表3 各类产品的化学组成(wt.%)Tab.3 Chemical composition of various products (wt.%)

因此,为降低产品的变形,在本文实验的样品中引入煅烧铝矾土和钾含量较高的赣 州长石分别提高坯体中的Al2O3和K2O 含量。其中,锻烧铝矾土中Al2O3含量高达56%,效果不仅优于氧化铝粉,且价格便宜;赣州长石钾含量 较高,钠含量较低,有利于提高坯体的高温 粘度,减少坯体变形。实验结果如图2 和表4 所示。

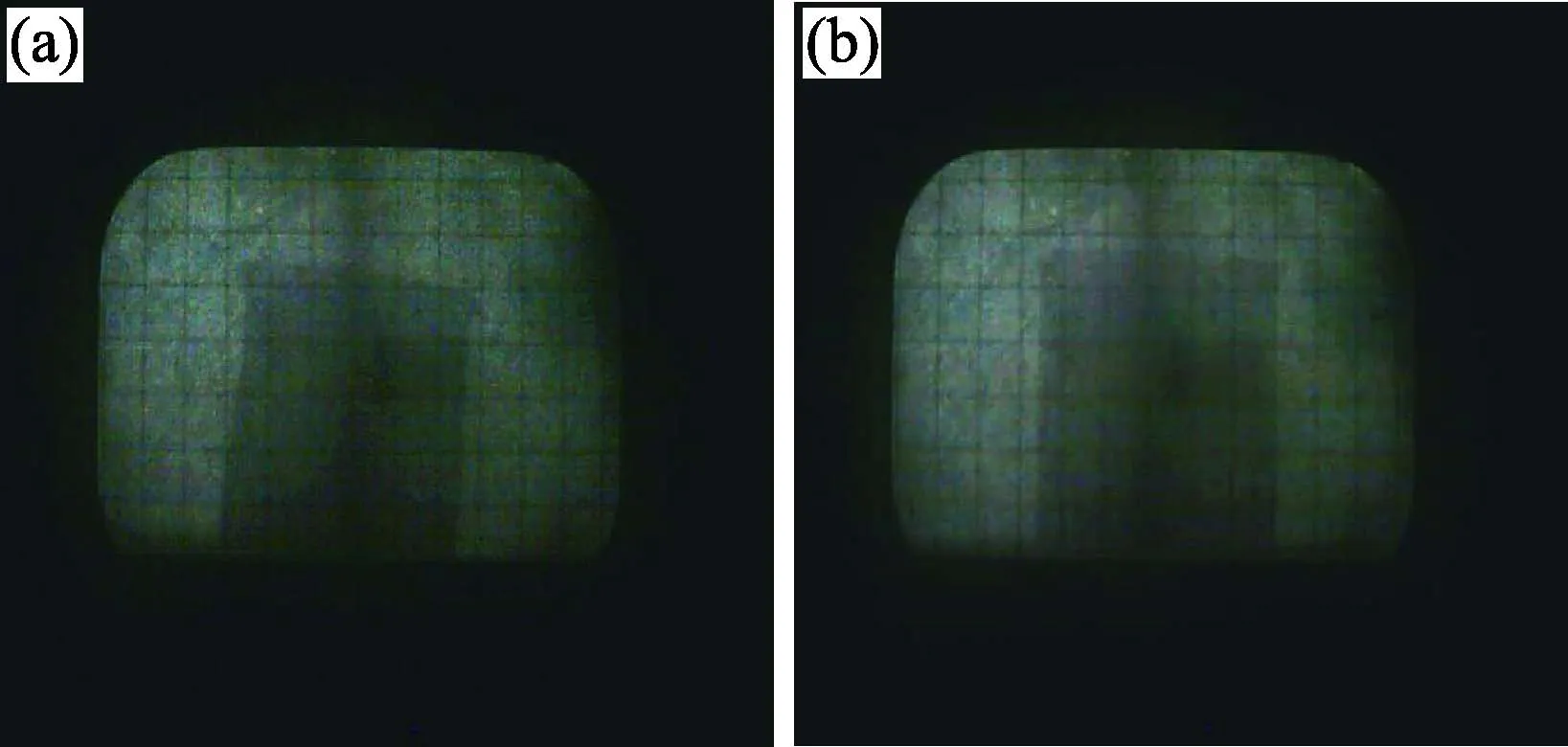

由图3 可知,至1300℃时,原有产品已出现较明显的软化和倾斜。而本文实验的样品虽然在1300℃之后,也开始出现少量的变形。但变形幅度明显小于原有的样品,说明样品的抗变形能力得到了有效的改善。这是由于样品的氧化铝含量高于原有的产品,导致耐火度及高温液相粘度提高,故样品的平整度也较好。由表4 可知,最优配方的变形量明显降低,且烧结程度较原有的配方更致密,吸水率更低。

综上所述,当煅烧铝矾土用量为3%,赣州长石用量为18%时,坯体变形减小。

图3 1200℃下原有产品和最优配方样品的高温显微镜照片:(a)原有产品;(b)最优配方样品Fig.3 Hot stage microscopy of (a) original product and (b)sample of optimum formula at 1200 °C

2.3 样品的组成及结构分析

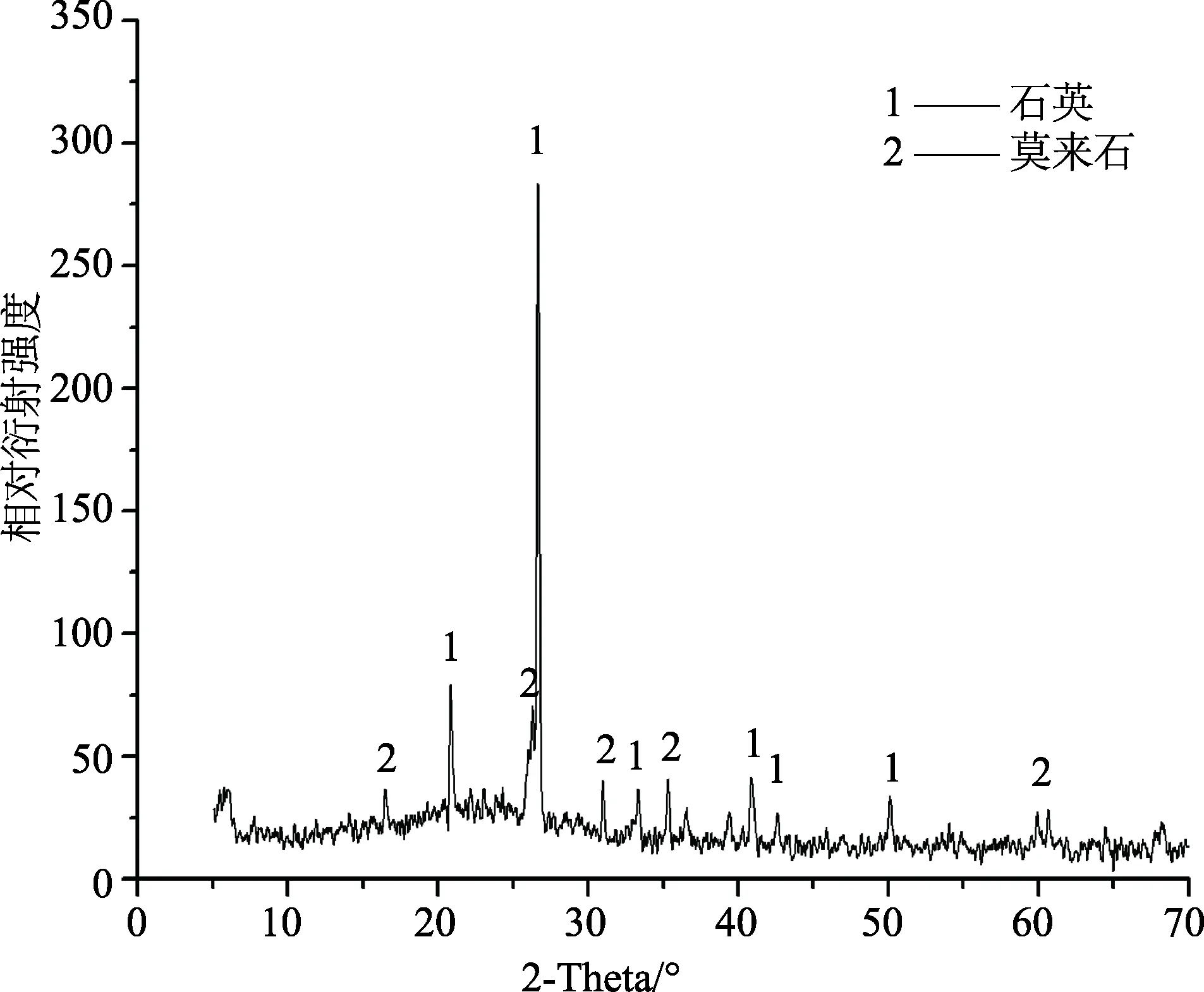

图4 和图5 分别是原有产品及实验样品的XRD 图谱。

对比图4 和图5 可知:最优配方样品的莫来石衍射峰强于生产坯体,表明试验坯体中的莫来石含量比生产坯体的高。这是由于试验坯体中Al2O3含量较高,且铝矾土中含有多种氧化物,可促进坯体的低温熔融。在高温下熔融玻璃相中更容易生成莫来石晶相,使产品弯曲度下降,变形减小。

表4 原有产品与最优配方的性能Tab.4 Properties of original products and optimum formula

图4 原有产品的XRD 图谱Fig.4 XRD pattern of original product

图5 最优配方样品的XRD 图谱Fig.5 XRD pattern of sample from optimum formula

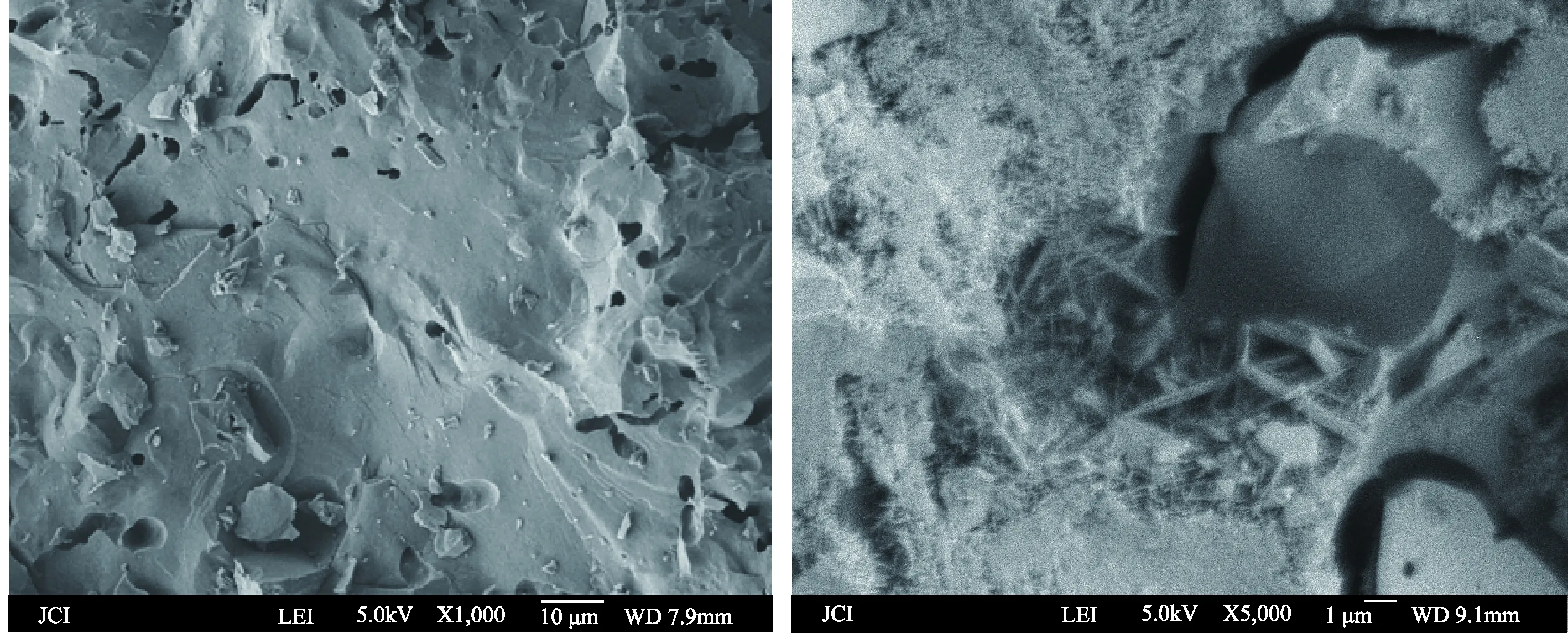

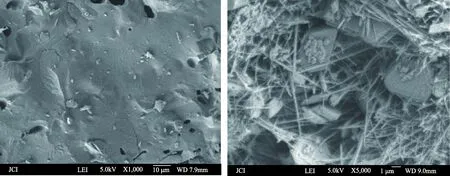

图6 和图7 分别为生产坯体及试验坯体的场发射扫描电子显微镜照片。

对比图6 和图7 可知,本文最优配方样品的结构更为致密,气孔含量更少。而且大量针棒状的莫来石晶体在样品的断面相互交织,起到增强和抵抗变形的作用,而且晶体数量显然高于原有产品。这也从侧面论证了最优配方样品的莫来石晶体含量高于原有产品的论点。

图6 原有产品的形貌图Fig.6 Morphology of original product

图7 最优配方样品的形貌图Fig.7 Morphology of sample from optimum formula

3 结 论

本研究通过调整原料的级配比、引入铝矾土、减少Na2O 含量的方式成功地提高原有卫生洁具产品的抵抗变形能力,并得到以下结论。

浆料的250 目筛余应控制在1.0%-1.2%,浆料对应的颗粒分布范围为:1μm 以下颗粒含量占14.32%左右;1μm~10μm 颗粒含量占46%左右;10μm-20μm 颗粒含量占16%左右;20μm-45μm 颗粒含量占17%左右;45μm-75μm 颗粒含量占5%左右;75μm 以上颗粒含量占2.0%左右。

通过引入3wt.%铝矾土和18wt.%赣州长石分别提高Al2O3和K2O 的含量,采用K2O 替代部分Na2O 的方式可有效提高产品的抗变形能力。

XRD分析结果表明,引入铝矾土和赣州长石后,样品中莫来石晶体含量升高。SEM 分析结果表明,引入铝矾土和赣州长石后,样品的气孔数量较原有产品更少,且莫来石晶体呈相互交织的针棒状。