高铁隧道施工中湿喷混凝土施工技术

2019-07-25米瑞斌

米瑞斌

中铁十二局集团第三工程有限公司 山西长治 030024

1 湿喷混凝土施工技术原理

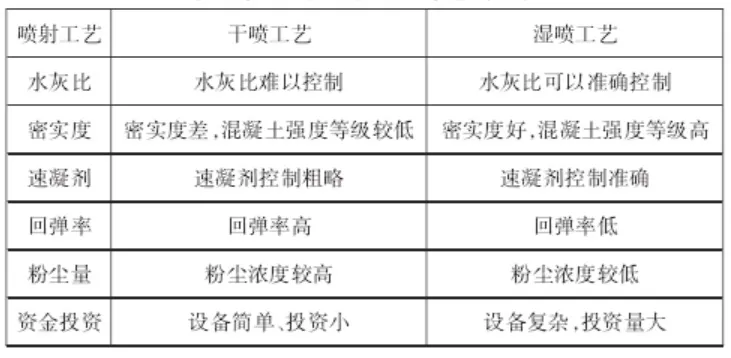

湿喷混凝土施工技术,是将搅拌好的混凝土送入湿式喷射机,用压缩空气在喷嘴处与从计量泵压到喷嘴的雾化速凝剂混合,形成料束,喷到受喷面上,从而进一步加强构筑物的外部结构的一种施工技术。在施工过程中,喷射混凝土技术主要用于实现混凝土高速射流的压实,喷射后不需要振动。由于施工过程简单方便,混凝土结构施工正在施工中,湿喷混凝土施工与干喷混凝土施工性能的比较见表1。

表1 干、湿喷混凝土施工性能对比表

2 高铁隧道施工中湿喷混凝土的应用分析

2.1 工程概况

某高速铁路隧道本隧道初期支护为25-32cm喷射昆疑土,根据隧道地质条件和以往的施工经验,本工程采用湿喷混凝土施工技术,湿喷工艺可加快施工进度、减少回弹量、施工过程粉尘少、物料拌和均匀、混凝土性能稳定。本工程采用GHP25C-IV车载混凝土湿喷台车施工,该型设备每小时最高喷射量为25m3。施工

2.2 高铁隧道施工中的喷射混凝土配合比以及原材料的应用

2.2.1 科学确定喷射混凝土的配合比

在高铁隧道的施工过程中,要想保障湿喷混凝土的施工质量,不仅要求隧道具有一定可喷量,而且还要求喷射混凝土要具备较高的强度,较好的防渗性和耐久性以及施工中产生少量的粉尘。结合上述几点要求,在喷射混凝土进行配合比时,要合理计算并确定速凝剂、水泥、砂、碎石以及水比例,其标准比例应为0.11∶ 2.40∶4.37∶4.01∶1。只有科学地喷射混凝土配比才能在最大限度上保证工程的施工质量。

2.2.2 科学选择原材料

科学选择原材料可以遵循以下几点:(1)在砂的选择方面,应该选用硬度较大,含泥量较低的粗河砂,砂的细度模数大部分应该为3。(2)在碎石的选择方面,碎石的选择要以输料管的直径为依据,一般情况下,碎石的大小不能超过输料管的1/4,并且要选择硬度较高,耐性较好的碎石。(3)在水泥的选择上,要选择凝结速度较快,凝结后的硬度较高的水泥。因此,在大部分的施工过程当中,都广泛地应用了硅酸盐水泥。在整个湿喷混凝土的过程当中,水泥的温度控制是十分重要的工作环节,一般来讲,水泥的最高温度值为30℃。在水泥的存储过程中,一定要做好水泥的防潮工作,这是确保水泥质量合格的最有效途径,在实际的应用当中,要尽量选择生产日期15d之内的水泥。

2.3 高铁隧道湿喷混凝土施工工艺

2.3.1 施工前的准备工作

(1)协调好混凝土支护与开挖施工。支护跟着掌子面进行,对稳定性较差的地段,应采用钢拱架与锚喷联合支护。(2)湿喷混凝土施工前,应对水泥、骨料、速疑剂、水等材料的质量进行检查,要求所有原材料必须符合相关规定;对喷射机、混凝土搅拌机、空压机等设备进行检查,保证设备运行完好。(3)喷射混凝土施工前应认真检查开挖断面尺寸,欠挖处要及时处理;清理作业区域内的障碍物,对松动的围岩采用人工敲除,对破损岩面加打锚杆加固;要按设计要求安装好钢丝网;对硬岩面要用高压水进行冲洗,对软岩面用高压风吹净粉尘,确保岩面无松动、岩石干净无油污杂物,保证混凝土与围岩结合良好。(4)受喷面经过处理后,采用锚杆外露长度做控制喷射混凝土厚度的标志,或采用埋设φ6钢筋做标志,按3mx3m的间距做好喷射混凝土厚度控制。(5)处理受喷面渗漏水现象,可将散水集中,埋设盲管将水引出。

2.3.2 配料、拌合和运输

材料的选择以及采购工作要结合高铁隧道工程的实际情况和具体特点来进行,同时要合理地存储材料。首先,要做好工程施工前的准备,仔细查验材料的质量,确保工程质量受控。在对材料进行查验的过程中,查验工作的重心应该放在砂的细度模数、含泥量,碎石含泥量以及水泥受潮现象上,当材料出现质量问题时,就要立刻停用该材料。为了保障工程施工的顺利开展,要对搅拌设备、运输设备的质量进行认真的检查,为搅拌与运输工作打下坚实的基础。与此同时,为了降低产生灰包的概率,这就要求施工人员要科学规范地操作搅拌机。

2.3.3 湿喷喷射施工

湿喷混凝土的喷射工作一定要依据相关施工标准来进行,这也对施工人员的专业技术提出了更高的要求。在工程施工的准备阶段,施工人员为了保障较高的结合效果,就要提前对施工区域内的杂物以及岩壁上松散的石头进行清理;在进行喷射工作时,受喷面和湿喷机械手喷头之间的距离要根据实际情况进行调整,只有合适的距离才能最大限度地控制混凝土的回弹量。为了提高湿喷混凝土在喷射环节的施工质量,要求喷射方向与隧道岩面保持垂直状态。施工单位要合理规范湿喷混凝土的喷射工作,并由专业的工作人员进行指导与监管,争取做到及时发现问题、反映问题和解决问题。当喷射工作结束以后,施工人员要及时处理喷射机和喷射管道内的杂物,并将其运用科学合理的方式进行保存。

2.3.5 回弹量调整

在高速隧道工程施工的过程中,有一个至关重要的施工环节就是对高铁隧道湿喷混凝土回弹量的控制,控制好喷射混凝土的回弹量能够有效控制工程施工成本。为此,施工方案要具有针对性以及有效性。要减少湿喷混凝土的回弹量,首先就是要科学严格地控制混凝土的配合比。在混凝土配比的各种材料中,速凝剂和水泥的作用非常大。施工单位要有效地控制湿喷混凝土的回弹量,最根本的是要加强对施工过程的管控。为此,施工单位的相关部门要对高速隧道的整个施工过程进行有效的管理,并制定出合理的监管制度,并确保隧道施工过程中监管制度能够得到有效的落实。

3 高铁隧道施工中湿喷混凝土作业中需要注意的问题

3.1 喷射程序的合理性

在高铁隧道施工中湿喷混凝土作业的程序应该保证合理,通常状下,其程序为:打开速凝剂辅助风→缓慢打开主风阀→启动速凝剂计量泵、主电机、振动器→向料斗加混凝土。

3.2 喷射方法

在喷射混凝土作业中,应该采用分段以及自下而上依次进行的喷射方法,喷射的过程中,应先填平岩面凹洼较大的位置,初次喷射的过程中,应该保证喷射圆顺,然后按照自下而上顺序进行分层、往复的喷射。

3.3 分段施工

在高铁隧道分段施工的过程中,相关工作人员应该保证对上次喷混凝土应预留斜面进行控制,斜面宽度为200-300mm,斜面应该用高压水冲洗。同时要严格按照要求进行钢筋网的预留,确保搭接长度符合要求,保证两次施工混凝土结合紧密。

3.4 分层喷射

在分层喷射中,应该注意喷射的差异性。通常状况下,在后一层喷射的过程中,需要等到前一层混凝土初凝后才可进行,以便保证喷射混凝土的质量。在一次喷混凝土的厚度确定中,应该以喷混凝土不滑移、不坠落为度。一般状况下,边墙一次喷射混凝土厚度控制在7-15cm,拱部控制在5-10cm,并保持喷层厚度均匀。

3.5 喷射中的注意事项

湿喷机械手最高出料量达到25m3/h,能够大大提高喷射作业的效率。但是在喷射混凝土的施工过程中,一定要严格喷射速度,不能一味求快而肆意加大出料量,造成回弹量严重超标。要根据喷射混凝土的厚度、现场混凝土的凝结情况,及时调整出料量,严格控制回弹量。当喷射中的风压过大时,要及时调整风压。相关施工人员一定要注意观察风压,并通过对喷嘴出料情况进行风压的调整。一般工作风压:边墙0.3-0.5MPa,拱部0.4-0.65MPa。

4 结束语

总而言之,在高速铁路施工过程当中,隧道是施工的一大难点。高铁隧道的施工离不开对湿喷混凝土技术的应用。近年,湿喷机械手的应用范围逐渐加大,这就对相关操作人员的专业技能提出了更高的要求。要想进一步提高工程质量,一方面要加强对混凝土质量的控制,另一方面要严格施工过程控制,确保工程施工过程安全质量平稳受控,推动我国高铁事业的快速发展。