原油储罐静压倒罐投产的可行性研究

2019-07-24于进张永斌杜炘洁张建昌

于进 张永斌 杜炘洁 张建昌

1中油国际管道公司

2中国石油西南油气田公司安全环保与技术监督研究院

3中国石油长庆油田第三输油处

某原油罐区储罐(单罐容量10×104m3)是连接海运与陆运的中转点,在海外原油管道项目中有着极其重要的作用,随着2015年第一艘油轮的卸载,原油储罐逐渐进入投产试运阶段[1-2]。结合首艘油轮靠港投用储罐的实际情况,在投产过程中存在储罐浮盘或附件渗油需要油轮停泵的运行风险,以及延长油轮靠泊时间而造成的经济损失。鉴于油轮靠港“空罐”投产存在的问题,研究静压倒罐投产技术的可行性,对于当前原油储罐安全平稳投产试运行有着一定的实际意义。

1 静压倒罐投产

静压倒罐投产主要利用该罐区已投用的11#和12#油罐中13.5×104t原油,通过流程导通、阀门控制流量的方式,利用静压逐一将4#~10#油罐投产(1#~3#罐作为储水备用),使单罐液位达到2.0 m浮盘浮起,罐区进油方位工艺流程见图1,倒灌投产流程顺序见表1。

表1 倒罐投产流程Tab.1 Production flow of reladling

具体步骤如下:

(1)利用11#油罐液位静压逐一对5#、7#、9#罐进行静压倒罐操作。

(2) 利用 12#油罐液位静压逐一对 4#、6#、8#、10#罐进行静压倒罐操作。

(3)静压倒罐作业期间,通过减小阀门开度来控制进口管线流速。

图1 罐区进油方位工艺流程Fig.1 Process flow of oil-taking direction

(4)倒罐投产作业时,按照由远到近的顺序进行倒罐作业。

2 静压倒罐时间分析

2.1 油罐进口管线瞬时流速计算

利用油罐自身静压进行倒罐时,进口管线中油品进入油罐的速度会逐渐降低,将11#或12#罐中的油品与进油油罐(4#~10#)进口管线中的油品建立为一个整体的水力系统,在考虑沿程摩阻和管件局部摩阻损失的情况下(由于阀门在不同开度时的摩阻系数很难确定,因此假设控制阀门处于全开状态),建立11#或12#罐油品表面处(以“1”代表该处位置)和进油油罐(4#~10#)进口管线处(以“2”代表该处位置)的水力平衡方程,根据伯努利方程[3]可得:

式中:v1为倒罐作业时11#或12#罐中油品表面的下降速度,m/s; v2为倒罐作业时进油油罐(4#~10#) 进口管线的油品流速,m/s; p1为11#或12#罐中油品表面的绝对压力,Pa; p2为进油油 罐 (4#~10#) 进 口 管线出口处的绝对压力,Pa; H1为 11#或 12#罐中油面的高度,m;H2为进 油 油 罐 (4#~10#) 进口管线处油品与该罐内油品表面的液位差,m;ρ为油品密度,kg/m3; g为重力加速度,9.8 m/s2;hf为沿程摩阻损失,m;hj为局部摩阻损失,m。

式中:λ为沿程摩阻系数[4-5],可根据经验公式进行估算,本文取0.016;l为进口管线长度,m;d为进口管线内径,m。

式中ζ为局部阻力系数[6-7](管线进出口、弯头、三通等处均会产生局部阻力),阻力系数值可查阅《油库设计与管理》[8]得到。

因此,根据公式(1)可计算出倒罐过程中11#或12#罐在不同液位时,进油油罐进口管线的瞬时流速v2

以12#罐向4#罐倒罐为例:

(1)倒罐开始时12#罐液位为15.86 m,4#罐液位为0,根据公式(4)计算出4#油罐进口管线的瞬时流速 v2(1)。

(2)倒罐至4#罐液位为1.5 m时(油品与油罐浮盘刚接触),12#罐液位为14.36 m,根据公式(4)计算出4#油罐进口管线的瞬时流速 v2(2)(而接触后水力情况复杂,无法计算流速)。

2.2 单罐静压倒罐时间预测

倒罐时间t的估算可分为两个阶段:

(1)第一阶段t1。油罐液位由0上升至1.5 m时,所用时间t1可近似采用流速平均的方法[9]进行计算。

式中:v2(1)为倒罐开始时,油罐进口管线的瞬时流速,m/s;v2(2)倒罐至进油罐液位为1.5 m时油罐进口管线的瞬时流速,m/s;V卸油为倒罐期间11#或12#罐的卸油量,该值可查阅罐11#或12#的罐容标定表计算得到,m3; S进口管线为油罐进口管线横截面积,m2。

(2)第二阶段t2。油罐液位由1.5 m上升至浮盘被完全托起(至2 m)期间,油品与浮顶接触,由于存在摩擦和浮盘重力的影响,该阶段用时t2参考罐11#、12#在1月进行投产进油时浮盘浮起时间,约为4 h。

综上所述,单罐进油时间t=t1+t2。

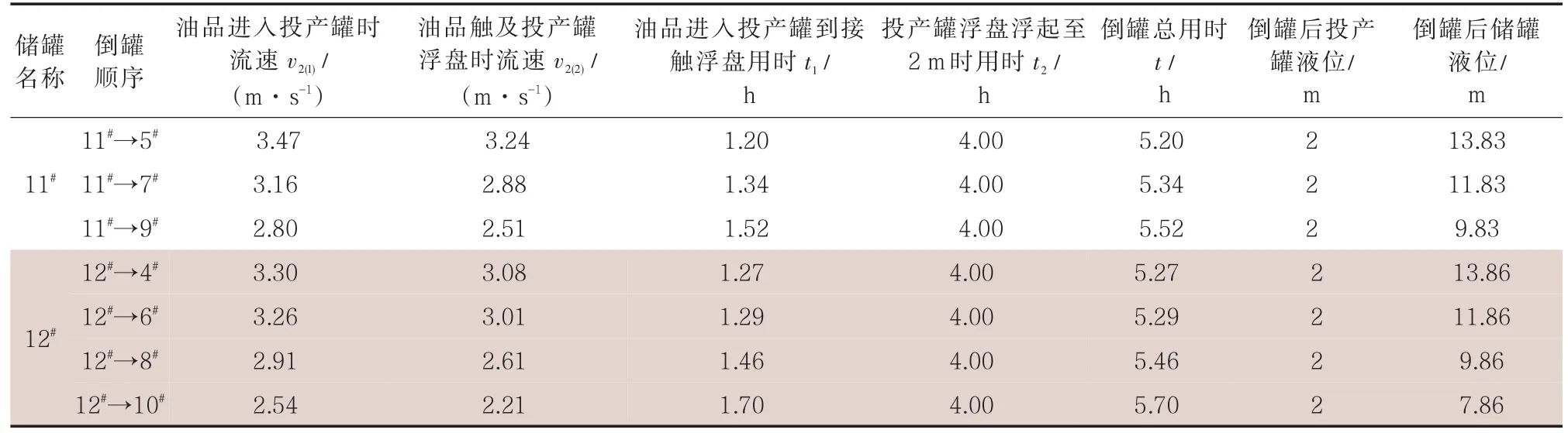

由于阀门在不同开度时其阻力系数难以确定,现假设控制阀门全开,可计算得到各罐倒罐的近似时间。表2为储罐11#、12#倒罐时各罐进口管线内油品流速及时间预测,表中涉及的计算参数(如油品黏度、倒罐管线长度、直径等)均来自初设文件和施工设计文件。

3 阀门开度控制措施

在本单罐静压倒罐时间预测中,各罐进油流速是在假设控制阀全开的情况下进行计算的,但根据《立式圆筒形钢制焊接油罐操作维护修理规程》[10]中的要求,新罐进油时液位上升速度不高于0.3 m/h(1 500 m3/h),即单罐进油时进口管线流速应小于0.8 m/s,以防止静电荷的大量累积。而按照单罐静压倒罐时间预测方法,控制阀全开时计算得到的流速均大于0.8 m/s,因此,此次倒罐操作必须控制阀门开度和流速。

查阅该闸阀的产品说明书《成都乘风闸阀产品说明书》,根据闸阀的开度-流量特性曲线可知,当阀门的开度为20%时,流量系数约为全开状态的10%,此时流速会得到有效控制。实际操作时,以罐12#向罐4#倒罐为例,控制方法如下:

(1)将0212阀的开度控制在20%。

(2)进油0.5 h后关闭0212阀,根据进油总量核算进口管线平均流速。

式中:V卸油为进油0.5 h期间12#罐卸油量,该值可查阅罐12#的罐容标定表计算得到,m3; t卸油为进油时间0.5 h,即1 800 s。

表2 原油储罐11#、12#倒罐时各投产罐进口管线内油品流速及时间预测Tab.2 Prediction of pipeline oil flow speed and time at the inlet pipeline of 11#and 12#tank when reladling

(3)如果平均流速小于0.8 m/s,继续将0212阀开度控制在20%(如果流速很小,可按5%的幅度增大阀门开度)。

(4)如果平均流速大于0.8 m/s,按5%的幅度减小0212阀开度,0.5 h后按照公式(6)再次进行核算,直至满足条件。

(5)流速得到有效控制后,根据单罐静压倒罐时间预测方法,计算12#罐中剩余油品倒罐所需时间。

4 结论及建议

通过对该罐区储罐静压倒罐投产方案的制定,并理论计算静压状态下油品倒罐流速,结合阀门产品说明书确定了阀门控制的具体措施,使进口管线的原油流速控制在规程允许范围内。结合本文研究,得出如下结论和建议:

(1)根据理论计算,控制阀全开状态下流速大于规程中要求的0.8 m/s,投产操作期间需严格按照阀门开度控制措施进行阀门控制。

(2)在结合设备说明书的基础上,需编制阀门开度控制流量记录表格,每0.5 h记录投产罐进油量,核对并调节原油流速。

(3)单罐逐一投产,并做好记录,确定投产过程中阀门开度与流量的控制关系,为后续储罐投产提供依据。

(4)静压倒罐投产期间还应做好储罐浮盘及附件的检查工作。

(5)该罐区原油储罐静压倒罐投产技术可降低油轮及储罐卸载投产的风险,具有一定的借鉴意义。