延长油田污水处理工艺升级改造研究

2019-07-24宋群华李国勇王超

宋群华 李国勇 王超

延长油田股份有限公司杏子川采油厂

目前国内大部分油田已进入开采中后期,其采出水要多于采出油量,有些油田的采出液中含水率高达90%,为解决水资源浪费和采油污水造成的环境污染问题,采油污水处理达标后需回注地层[1-2]以提高采油率。延长油田某污水处理站污水处理规模达到5 000 m3/d,经现场反馈数据可知,该污水处理站处理的污水尚未达到回注标准,这将对油田可持续发展造成严重影响[3-4]。

1 出站污水水质对油田的影响

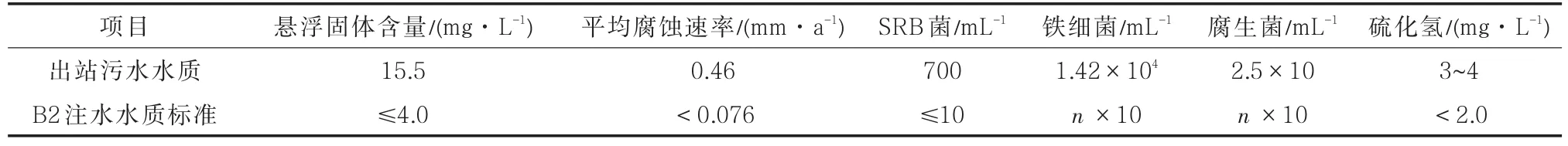

国内针对油田污水常采用回注、回用及外排三种处理手段,每种手段处理后其水质标准也不同[5-6]。污水处理站处理的污水经玻璃钢管道输送,再回注至地层,其注水水质指标应达到B2级别。表1为该污水处理站出站水质化验结果。

由表1可看出,出站水质中悬浮物含量、腐蚀速率、SRB菌、铁细菌和硫化氢等指标均超过B2水质指标。油田污水经污水处理站处理后仍未达标将会带来以下严重危害:①未达标的回注水将导致油田注入状况差,油藏开发效果不理想,造成环境污染,增加开发成本[7-8];②未达标的水质极易腐蚀注水站、注水管网和注水管柱,极大缩短管道和设备的使用寿命,给油田生产带来较大的安全隐患[9-10]。

表1 水质化验结果Tab.1 Water quality test results

由于污水处理系统中上述含量超标,导致系统腐蚀结垢严重,引起净化污水水质不能稳定达标,故主要任务是控制腐蚀、结垢以及细菌的繁殖,通过采用新技术与新工艺,结合水质改性技术药剂来优化污水处理工艺流程。

2 水质改性技术试验

对污水站污水中离子进行了检测分析,结果如表2所示。

表2 离子检测结果Tab.2 Ion detection results

由表2数据可看出:污水处理站污水中碳酸氢根含量较高,其质量浓度大于3 000 mg/L,而延长油田采出水中碳酸氢根质量浓度小于1 000 mg/L,需将油田污水内加入碱液,调节污水pH值使酸碱度发生变化,更加偏碱性,此举将完成污水水质的改性工作。其原理在于高碱度的条件下污水中存在的电解平衡会被破坏,引起碳酸氢根进一步电离成氢离子与碳酸根,而碳酸根将会与污水中存在的钙离子发生化学反应生成碳酸钙沉淀,此外碳酸根还将与污水中存在的三价铁离子经双水解化学反应生成氢氧化铁沉淀,污水中碳酸氢根将被大量消耗,极大减少设备腐蚀与结垢等现象的发生。同时,高碱度环境下铁发生钝化,SRB菌无法在此环境下生存。可通过上述手段来实现水质改性降低污水对设备的腐蚀。

2.1 改性药剂优选

利用污水处理站的来液水样对pH值与液碱用量之间的关系进行评价与表征,实验结果见表3。

表3 pH值与液碱用量之间的关系Tab.3 Relationship between pH value and liquid alkali dosage

从表3数据可以看出,液碱用量与pH值呈正相关。

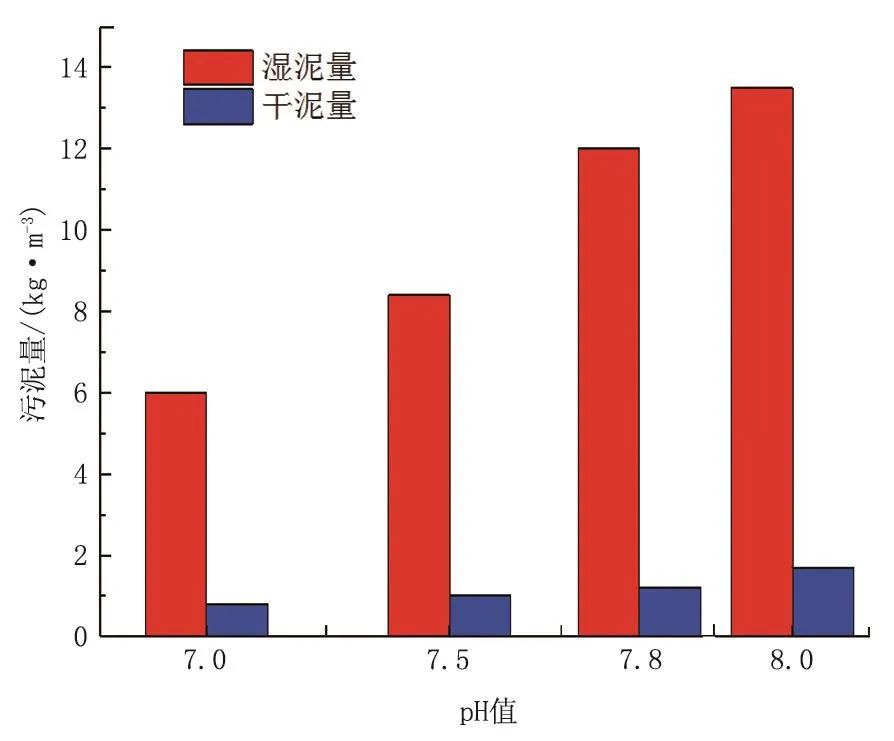

在水质改性的过程中会伴随有大量污泥的产生,故仍需评价污泥量与pH值之间的关联性,实验结果如图1所示。

图1 污泥量与pH值之间的关系Fig.1 Relationship between sludge output and pH value

从图1可以看出,pH值与污泥量呈正相关,当pH值大于7.5时,污泥量增加幅度较大,表明pH值对污泥产出量影响较大。不同pH值条件下产生的污泥量如图2所示。

图2 不同pH值条件下产生污泥量情况Fig.2 Sludge output produced under different pH conditions

由于调节回注水的pH值会引起水质的变化,故可通过此方法来控制回注水对设备与管道的腐蚀。对pH值与腐蚀速率之间的关系进行分析研究,如图3所示,通过观察不同pH值(pH值分别为6.4、7.0、7.5和8.0)条件下腐蚀速率发现:当pH值小于7时,随pH值的增加腐蚀速率降低显著;当pH值大于7时,腐蚀速率几乎不受pH值的影响。

图3 腐蚀速率与pH值之间的关系Fig.3 Relationship between corrosion rate and pH value

2.2 净化剂优选

由上述试验结果可知,当pH值小于7.0且随着pH值的增加腐蚀速率显著降低,因此在进行净化剂筛选之前需使用改性剂将水样pH值调节到7.0,将各实验组中加入40 mg/L絮凝剂,再加入不同浓度的混凝剂,所得实验结果如图4所示。随后将混凝剂的用量统一加入100 mg/L,再加入不同加入量的絮凝剂,结果如图5所示。

由图4和图5可看出,在水质已完成改性后用少量的净化剂即达到除油效果;但水质改性后净化时会生成大量悬浮物,需结合水样中悬浮物含量来评价净化效果。综合含油量与悬浮物结果,混凝剂和絮凝剂的最佳加入量分别为100 mg/L和40 mg/L。

图4 不同浓度混凝剂的净化效果Fig.4 Purification effect of different concentration of coagulant

图5 不同浓度絮凝剂的净化效果Fig.5 Purification effect of different concentration of flocculants

通过上述对改性药剂及净化剂的优选及最佳加量的确定,可初步确定现场水质改性技术的配方及浓度,药剂加入类型及浓度如表4所示。

表4 水质改性技术药剂配方方案Tab.4 Pharmaceutical formula scheme of water quality modification technology

2.3 杀菌缓蚀剂优选

针对腐蚀的主要原因,在室内进行了杀菌缓蚀剂的优选,结果如表5所示。

通过表5中数据可看出,HBHS系列的杀菌缓蚀剂仅在30 mg/L的浓度下对污水的缓蚀率便达到98%,而现场所用杀菌缓蚀剂要加量为40 mg/L时才可达到98%的污水缓蚀率的效果,表明室内杀菌缓蚀剂的杀菌效果优异。在延长油田污水站腐蚀速率较高的条件下,只有当室内缓蚀率高于95%时,才能保证污水腐蚀速率小于0.076 mm/a。同时由表中数据可以看出,在相同加药浓度下杀菌缓蚀剂HBHS-4的缓蚀效果要优于其他三种,故推荐现场选用杀菌缓蚀剂HBHS-4,从效果与经济性角度出发,建议加药浓度为30 mg/L。

表5 杀菌缓蚀剂效果Tab.5 Bactericidal corrosion inhibitor effect

3 处理站改造方案

处理站存在以下问题:

(1)富含CO2的酸性水质腐蚀性较强,腐蚀速率严重超标,将严重腐蚀处理罐及管线,出现堵塞、排泥困难等问题,从而极易造成污水量在未达设计规模时发生溢流;同时可为细菌大量滋生繁殖提供条件,加速污水处理站悬浮物含量超标。

(2)设备内部过滤器及其他构件因腐蚀而遭到损坏,造成滤料漏失及设备使用效率低下,对污水中的污油及悬浮物无法做到有效去除,导致处理后的污水水质不符合B2级标准。

(3)外输泵泵体腐蚀严重,泵轴、叶轮磨损严重,泵效低。

通过分析上述污水处理站出站水质情况,发现悬浮固体含量、腐蚀速率、SRB菌含量、铁细菌和硫化氢含量均超标。针对上述含量超标的原因、进站水质特点及现阶段污水处理工艺的情况,提出从水质净化与稳定两个方面出发对处理站进行改造:即对进站来水进行水质净化处理,将污水中所含悬浮物、污油及细菌等有害物质做到有效去除,并新建多介质过滤器和双滤料自动过滤器,及时更换外输泵;控制污水在系统内保持稳定状态,控制腐蚀速率、结垢及细菌的繁殖。

改造方案流程为两级除油+化学混凝+逆流沉降+多层滤料过滤处理。污水主要处理流程如图6所示。

其中除油、沉降和过滤是改造工程处理工艺的核心,采用重力除油,除去污水中的油及悬浮物,并在流程前段、中段和后段加入不同种类化学药剂进行缓蚀、防腐、杀菌、净化、稳定等。本文设计改造工艺的最大特点在于采用大型除油罐来进行重力除油工艺,其具有沉降时间充足,水力停留时间长,可承受较大压力的冲击,适应大量水质及水量变化,操作管理简便等优点。投加点的药剂控制和计量可实现减少药剂浪费的目的,节省药剂与治水成本;此工艺产生的污泥量较少,且污泥处理所用费用较少,功耗低。

4 改造效果

当含油质量浓度小于350 mg/L、悬浮质量浓度小于120 mg/L的油站污水在除油罐内进行6 h除油和沉降处理后,水中含油和悬浮物质量浓度可分别控制在100 mg/L和70 mg/L;随后进行混凝沉降后上述含量将进一步降低,分别达到40 mg/L和25 mg/L以下;经过滤后,水中悬浮物的质量浓度低于4 mg/L,含油质量浓度低于104 mg/L,悬浮固体粒径中值低于2.5 μm,处理后的水质可满足B2水质指标。

图6 改造后的污水处理流程Fig.6 Modified sewage treatment process

本文以处理1 m3污水所需的投资成本来衡量处理工艺的经济性,计算出工艺流程费用的年折算值,用该折算值与工艺流程处理水量的比值来评价污水处理工艺流程的经济效益。污水处理工程投资回报期为10 a,大修折旧率为0.08,费用折算值的计算公式为

式中:Wn为费用折算值,元;Ci为每单元的基建投资,元;M为运行费用,元。

上式的计算与水处理规模直接相关,需根据具体工程进行不同水处理工艺比较。

延长油田目前水处理规模为5 000 m3/d,处理工艺改造投资和运行费用有着不同的经济标准,各对应标准情况如表6所示。由表6可看出,重力沉降工艺较其他改造工艺投资相比最低,同时运行费用最少,相比其他处理工艺具有较强优势。水质指标由B级降为C级,指标降级后每平方米可节省投资300元左右,而水质指标由A级降为B级,指标降级后每平方米可节省投资400元,可见水质指标的确定可带来明显的经济效益。

表6 不同处理工艺技术经济指标对比Tab.6 Comparison of technical and economic indicators for different treatment processes

由表6可看出,本文改造方案在满足水质达标的情况下,投资和运行费要低于原处理工艺和其他处理工艺的费用,故上述方案属经济且工艺可行的设计方案。

将工艺改造与化学药剂有效结合后,可使处理后水样达到SY/T 5329—2012规定的B2级水质指标,同时又可减少因水质未达标引起的地层堵塞和注水压力增加等问题。此外污水处理站腐蚀结垢问题可从加强和加快相关药剂的研究、采用物理和化学措施等方面出发,既可减少对水质的二次污染,又能降低相关维修成本。经改造后长期存在的注采矛盾得到很大程度的改善,油田稳定生产基础得到增强,老井递减情况得到缓解。

5 结论

(1)延长油田污水处理站水质严重超标,包括悬浮物含量、腐蚀率、细菌含量等各项超标,引起服务区块吸水指数下降、注水压力升高及生产成本增加,对油田稳产高产影响较大。

(2)通过水质改性技术试验可知,液碱用量、污泥量与pH值呈正相关;pH值小于7时,腐蚀速率随pH值的升高而显著降低,pH值大于7时,腐蚀速率几乎不受pH值变化的影响;从综合含油量与悬浮物结果来看,混凝剂和絮凝剂的最佳加入质量浓度分别为100 m/L和40 mg/L;现场选用杀菌缓蚀剂HBHS-4,同时从效果与经济性角度出发,建议加药质量浓度为30 mg/L。

(3)污水站进行改造后将对油田稳产提供有力保障。采用“两级除油+化学混凝+逆流沉降+多层滤料过滤处理流程”等改造工艺后,处理后的水质可满足回注地层地质要求和B2级水质标准,同时可有效解决污水处理站腐蚀结垢及对水质二次污染问题。

(4)完成工艺改造后需定期对污水系统中腐蚀及水质情况进行统计分析,及时掌握水质的变化,并根据水质的变化来对设备的运行参数及所加药剂进行调整,使水质稳定且符合标准。