黄铜管道部件应力腐蚀失效分析

2019-07-24许雯

许 雯

(上海轨道交通检测技术有限公司,上海 200434)

黄铜是以锌为主要合金元素的铜合金,由于其具有良好的工艺性能、力学性能和耐蚀性能,同时,合金的导电导热性也高,所以它是铜合金中应用最广泛的合金材料之一[1]。

为了改善黄铜的某些性能,在铜-锌二元普通黄铜基础上加入其它合金元素,称为复杂黄铜。如铅黄铜,在基体中存在的铅质点既有润滑作用又能改善材料的切削性能等。本文主要阐明铅黄铜作为管道阀门器件在应力作用下的腐蚀失效的案例。

由于工业管道常为压力系统,管道部件的失效一般常会造成事故。因此,通过分析2个案例找出黄铜管道件特点及失效原因,会有助于提高黄铜管道的运行水平。

1 气动管路中气堵螺栓断裂案例分析

1.1 断裂螺栓概况

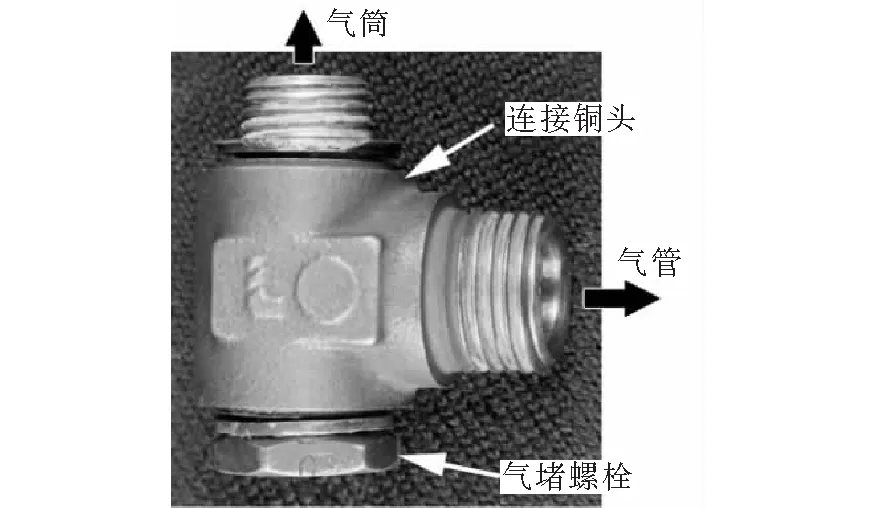

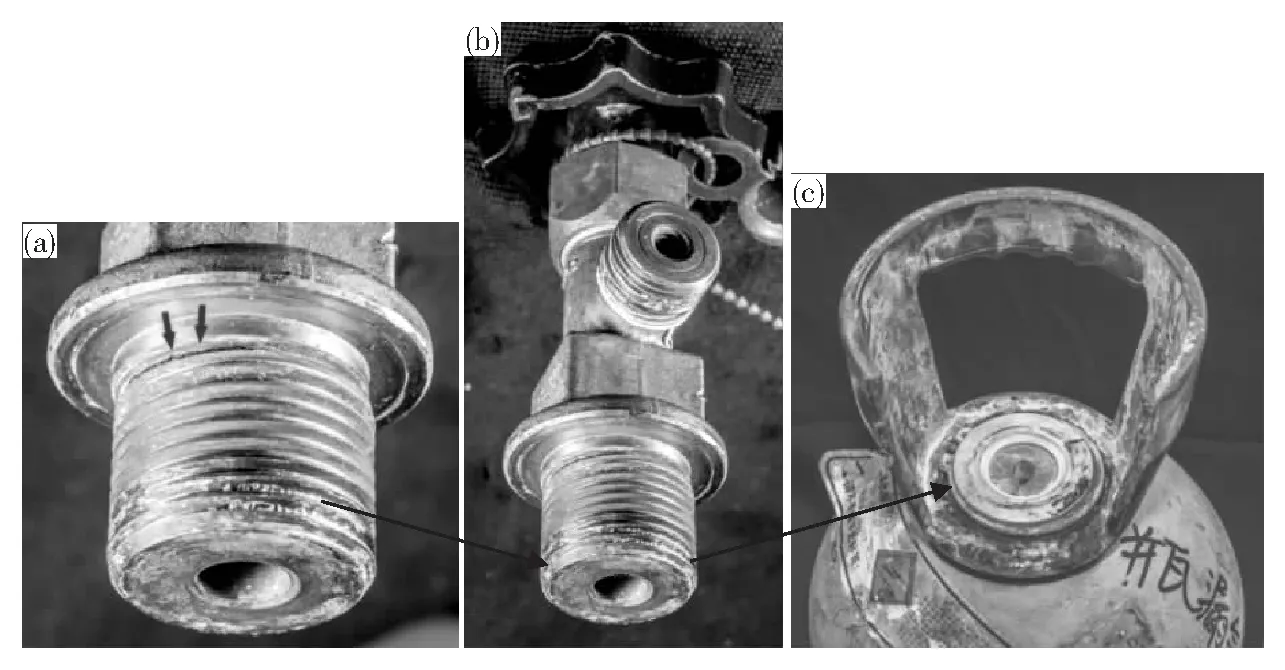

该螺栓用于机车顶部的受电弓气路中的三通的一端,工作环境恶劣,长期经受高电压负载、日晒雨淋、冷热变化等,气堵螺栓装配示意和外形见图1,总长约38 mm,螺纹段为(0.5~18)×15 mm;中间段外径约为φ10 mm,长约11.5 mm,该段的中间(偏六角头)有一约为φ3.8 mm的通孔;同时,螺栓有从螺纹段起始的φ6 mm×26 mm盲孔。气堵螺栓材质为HPb62-3铅黄铜。

该螺栓在服役中发生断裂。

1.2 宏观检测

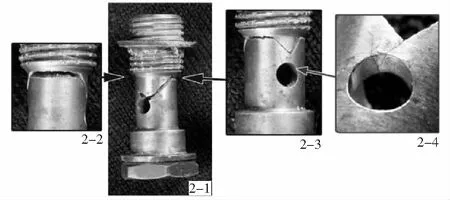

断裂发生在中心通孔邻近螺纹段一侧,在中心通孔区裂纹均呈V字形,其V字尖端一侧穿过孔,见图2-1;另一侧指向孔,见图2-3;两V字的两臂止于螺纹段起始端转角,并沿转角周向发展,裂缝周边均未见机械损伤及变形现象。在断裂面未到达孔的外表,可见裂纹沿断面向孔扩展至孔内表;同时该裂纹旁侧还可见细裂纹分布于孔边缘两侧的表面,见图2-2。

图1 气堵螺栓装配示意图Fig.1 Schematic diagram of air block bolt

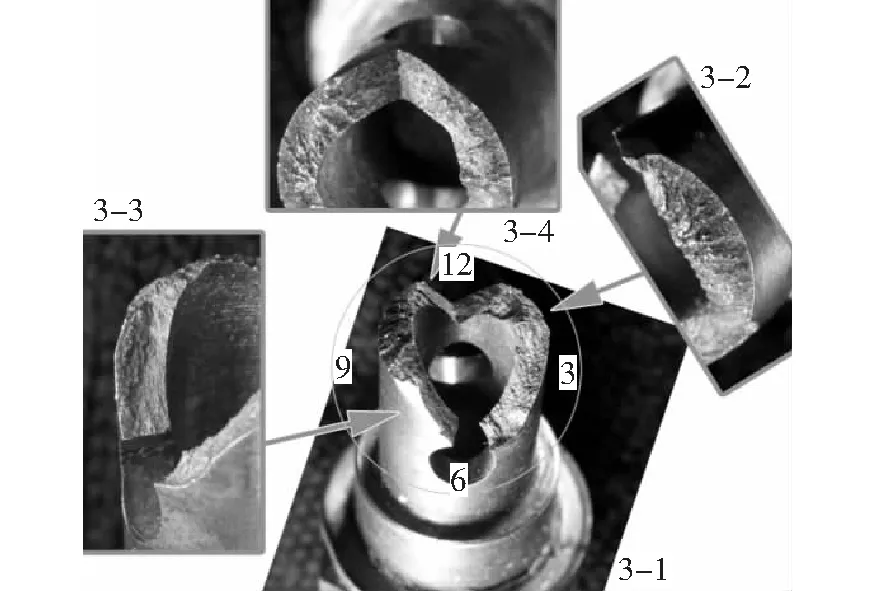

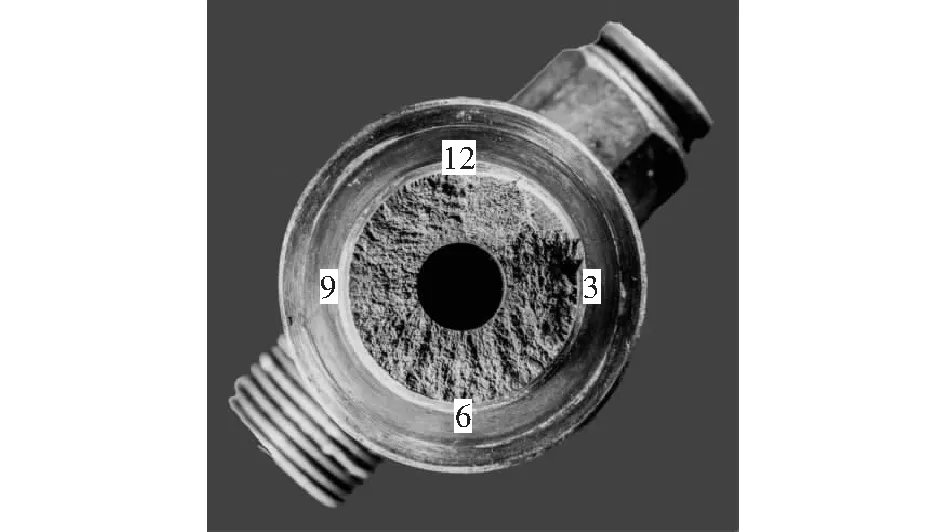

断口上均有不均匀分布的腐蚀物,为了方便表明断口面上的位向,分别以时钟上的小时数字加以描述,如图3-1上的数字“3-6-9-12”所示。在图3的“6点钟”方向可见V形斜裂面穿透中心通孔,其右侧斜断口中可见人字纹,人字头指向小孔,表明该区断裂起始于小孔。其左侧断口见图3-2所示,隐约可见人字纹,人字头指向“9点钟”方向,表明该断口面按逆时针方向发展到中心孔。

断口面的“3点钟”及“9点钟”方向均可见由外表向内的扩展条纹,在外表面横向分布,朝内斜向发展,见图3-3及图3-4。图3-1的12点方向的断口面也呈V字对称斜向分布,V字尖顶未扩展到中心通孔,其左侧断口面隐约可见由“9点钟”方向起始的人字纹,见图3-3。同样表明开裂起始于小孔,并按逆时针方向发展到中心孔。

图2 气堵螺栓及断裂形貌Fig.2 Air block bolt and their morphology fractured

图3 气堵螺栓断口宏观形貌Fig.3 Macro morphology of fracture of the air block bolt

1.3 断口扫描电镜及能谱分析

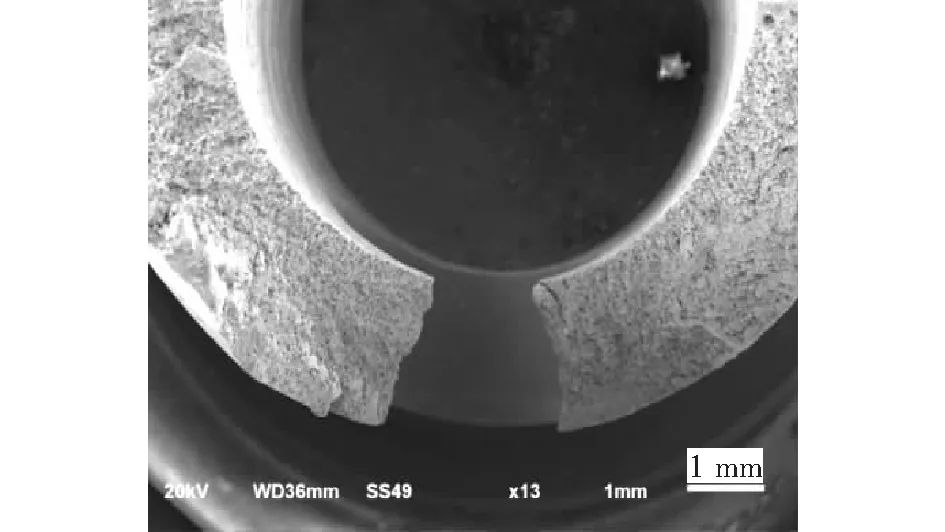

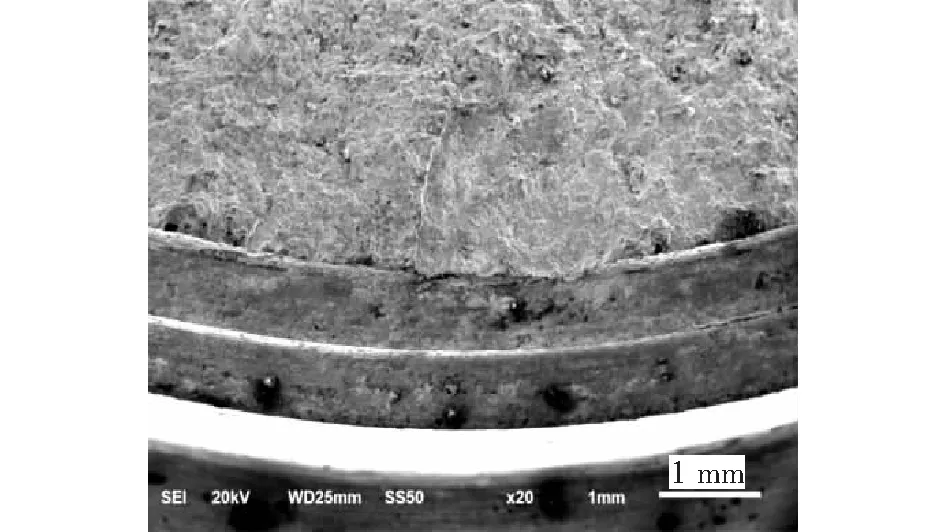

对断口“6点钟”方向的断面进行SEM微观分析。该区域低倍下形貌见图4所示,可见断口面在小孔处断开并分成左右两侧,分布在左右两侧区域上人字纹表明:右侧区域断口面为逆时针方向发展,而左侧断口面同样呈现逆时针方向扩展。

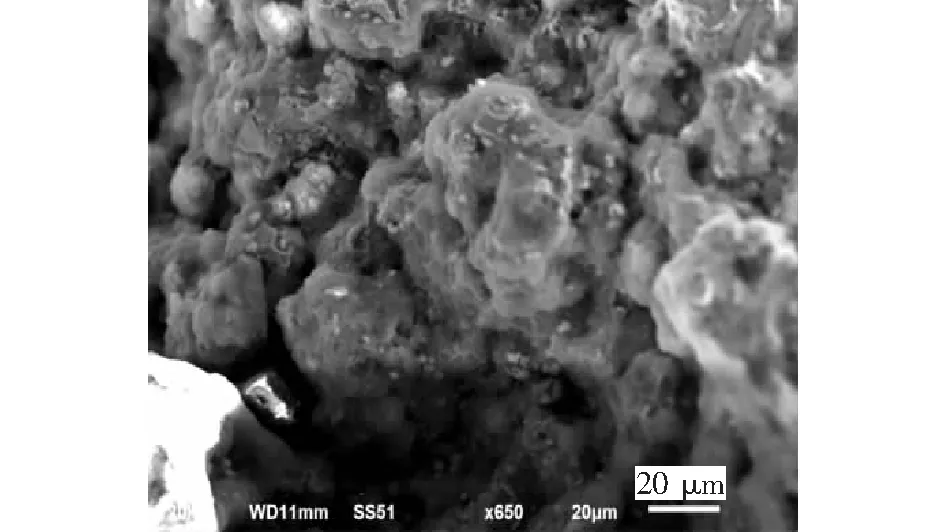

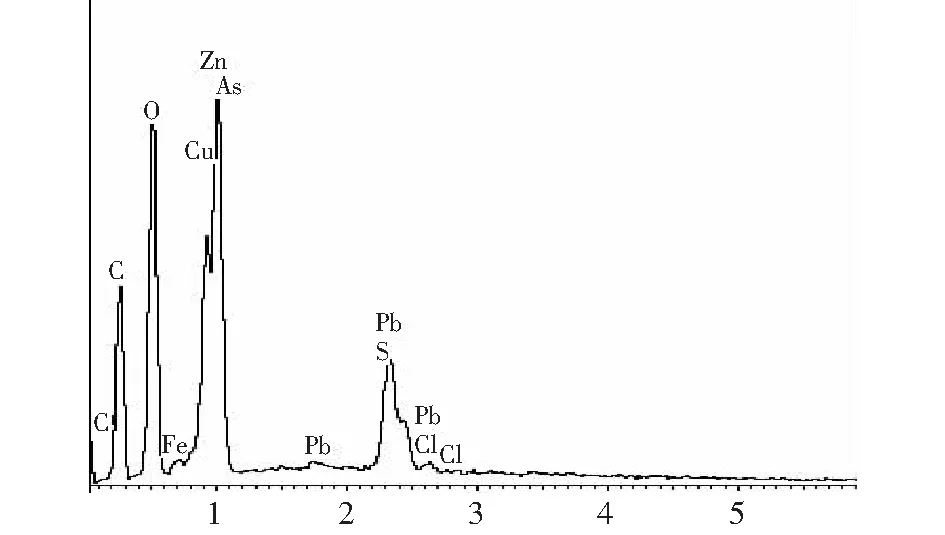

在右侧区域断口面上,可见沿晶开裂形貌,并有由内表面起始的二次裂纹,同样呈沿晶开裂形态,见图5。局部区域还可见腐蚀覆盖物,仍呈沿晶开裂形态,见图6。经能谱分析,含有O(约38.4%)、S(约2.23%)及Cl(约0.30%)等元素,其谱线见图7,表明腐蚀覆盖物为含硫、氯的氧化物,因沿海地区受到季节性气候影响,在大气中服役的气动管路气堵螺栓较易产生腐蚀性介质。

在左侧区域,同样呈沿晶开裂形态,有的晶面较光滑,并存在孔洞,见图8。

图4 “6点钟”方向断口低倍下SEM形貌Fig.4 SEM morphology of fracture at low magnification along “6 o'clock” direction

图5 “6点钟”方向断口右侧区域SEM形貌Fig.5 SEM morphology at the right side of fracture along “6 o'clock” direction

图6 断口腐蚀覆盖物SEM形貌Fig.6 SEM morphology of corrosion covering on fracture

图7 断口上腐蚀物能谱曲线Fig.7 EDS spectrum of corrosives on fracture

该方向中心孔外表边缘有开裂现象,并向孔内表面扩展,断续沿晶分布,局部分叉状,并有少量剥落,见图9。

对“12点钟”方向、“3点钟”方向及“9点钟”方向的断口进行微观分析,各处断口形貌基本相同,都表明是与腐蚀有关的脆性开裂。

图8 “6点钟”方向左侧区断口沿晶开裂SEM形貌Fig.8 Crystalline cracking morphology at the left area of fracture along “6 o'clock” direction

图9 “6点钟”方向中心孔边缘裂纹分布SEM形貌Fig.9 Distribution morphology of cracks at the edge of central hole along “6 o'clock” direction

1.4 金相分析

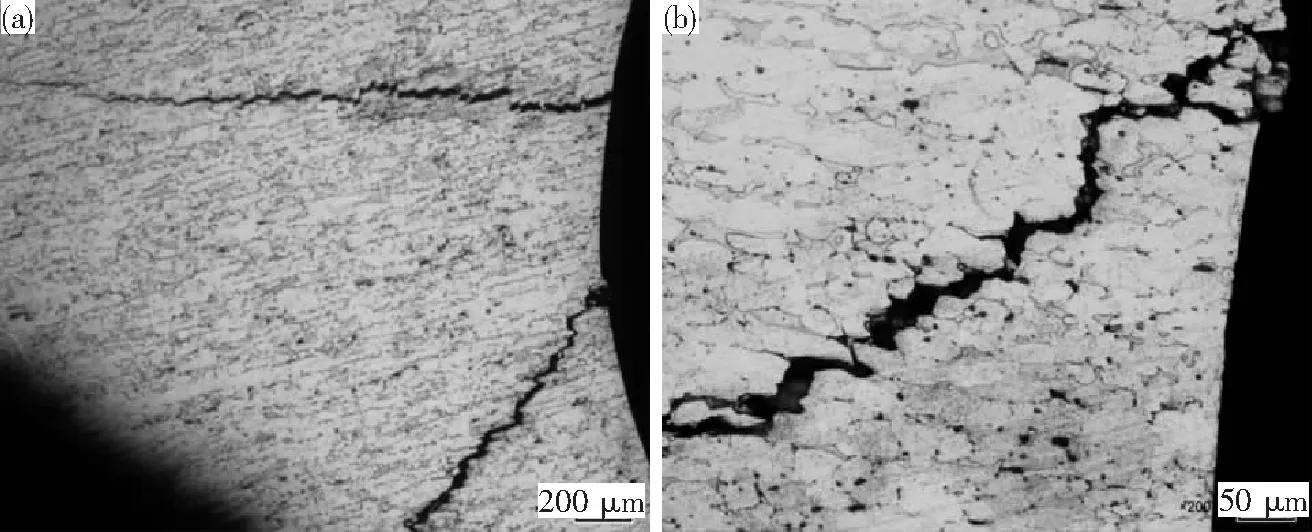

在V形断口面交汇方向的旁侧,小孔边缘有多条裂纹,方向有径向,也有斜向,沿晶曲折发展,有的长达约2.4 mm,缝隙明显,局部有沿晶分叉,见图10(a)、10(b)所示。

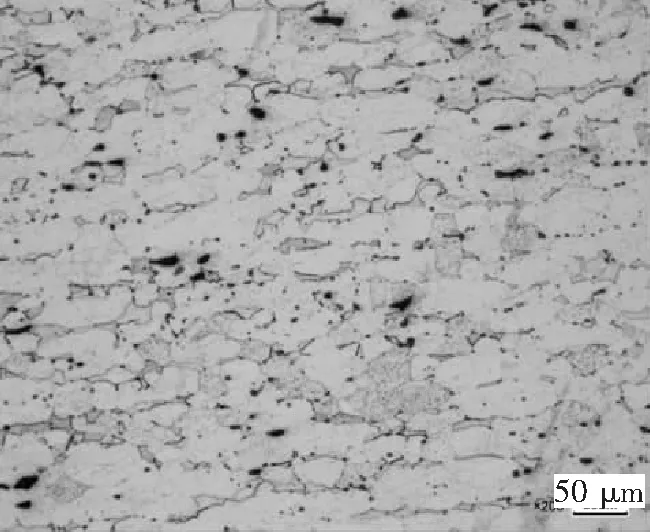

在断口“12点钟”方向小孔区域纵向截口面上取样进行金相分析,该基体组织为:α+β+Pb相,如图11所示。

1.5 化学成分分析

在断裂件上心部取样进行化学成分分析如表1,结果表明材料成分符合HPb62-3的标准要求。

2 气瓶用黄铜阀门断裂案例

气瓶用黄铜阀门,处于潮湿环境中服役,型号为QF-35C;主螺纹外径约为φ28 mm,内孔直径约为φ10 mm,螺纹段长约23 mm。螺纹起始于台阶区转角,材质系HPb59-1。

该阀门在使用中发生断裂。

(a)裂纹形貌; (b)高倍裂纹形貌图10 “12点钟”方向中心孔区域裂纹形貌(a)crack morphology;(b)morphology of cracks at high magnificationFig.10 Crack morphology at the central hole area along “12 o'clock” direction

元素CuFePbAlSbBiPNiSn断裂螺栓60.510.252.800.011<0.005<0.0050.018<0.0050.018HPb62-3标准值60~63≤0.352.5~3.7//////

图11 基体组织形貌Fig.11 Morphology of matrix microstructure

2.1 宏观分析

断裂发生在阀的安装螺纹段,沿第一牙螺纹根部分布,见图12(b)。断裂的阀的螺纹段还留在气瓶安装螺孔内,取出前形貌见图12(c),断面基本与气瓶螺孔的第一牙平齐。断裂区域附近未见明显外力机械损伤痕迹。

阀控段断口面的宏观形貌见图13,图中的下侧断口面上的“4点钟”至“8点钟”的近外表面区段呈黑褐腐蚀色,其余区域断口面呈金属黄铜色,并覆盖有氧化物。断口大部分为径向分布的扩展条纹,在“6点钟”方向区域更为明显,可以判断该区近表面部位为裂纹起始区;在“2点钟”方向断面粗糙,起伏大,有明显变形拉裂现象,呈终断形态;而在其它边缘区域,包括内孔边缘,无明显异常变形现象。同时可见断裂扩展方向与阀的外表横向管道分布方向趋一致。

图12 气瓶阀门断裂形貌Fig.12 Fracture morphology of cylinder valve

2.2 扫描电镜及能谱分析

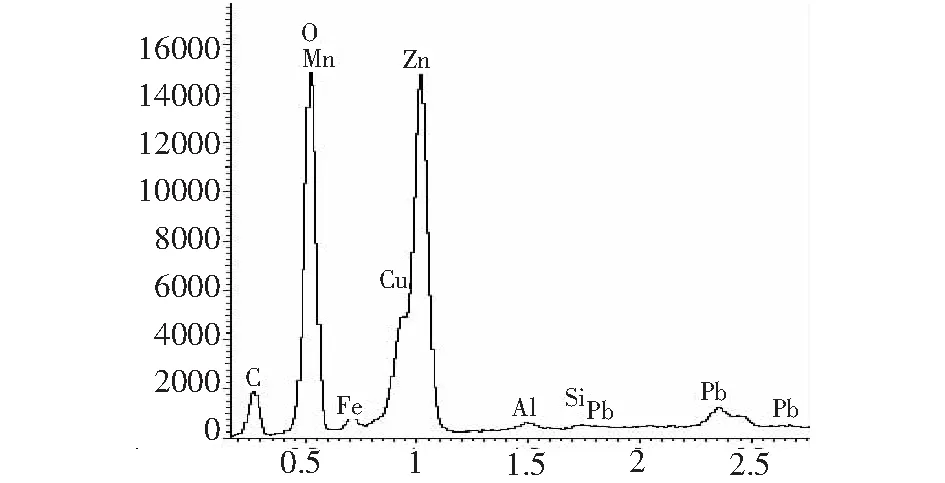

在断口面近“6点钟”方向,近表面边缘区的低倍SEM形貌见图14,呈现由外向内扩展形貌,边缘区500倍的SEM形貌见图15,断口表层有覆盖物,对该覆盖物进行能谱分析,相关元素参考含量见表2所示,能谱谱线见图16。

图13 阀控段断口宏观形貌Fig.13 Macro morphology of fracture of the valve

图14 断口“6点钟”方向外表SEM形貌Fig.14 SEM morphology of fracture along “6 o'clock” direction

图15 起始区断口高倍下SEM形貌Fig.15 SEM Morphology of fracture in initial area at high magnification

元素OAlMnFePbCuZn参考含量37.980.390.214.323.0515.1335.56

图16 覆盖物能谱谱线Fig.16 EDS spectrum of covering

上述测定表明黄铜阀门部件受到氧化腐蚀。

断口经清洗后的SEM形貌示于图17,可以清晰看到近边缘螺纹面上分布有二次微裂纹,断口呈解理及沿晶形貌。断口中部区域形貌见图18,同样显示断口呈解理及沿晶断裂的形貌。

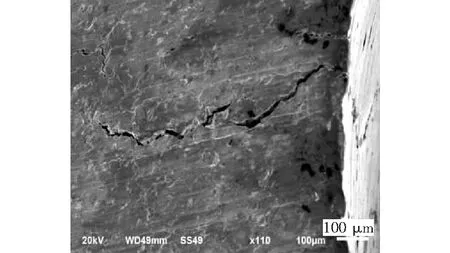

断口面起始区下方第一牙螺纹根部形貌见图19,同样可见有裂纹曲折、断续、分叉状分布,呈应力腐蚀开裂形貌[2]。

图17 断口清洗后“6点钟”方向近表边缘区SEM形貌Fig.17 SEM morphology of fracture near surface edge area along “6 o'clock” direction after cleaning

图18 断口中间区域SEM形貌Fig.18 SEM morphology at intermediate area of fracture

图19 断口下方螺纹根部裂纹分布SEM形貌Fig.19 SEM morphology of crack distribution at thread root below fracture

2.3 金相分析

在螺纹段断口起始区的法向截面上制取试样进行金相分析。

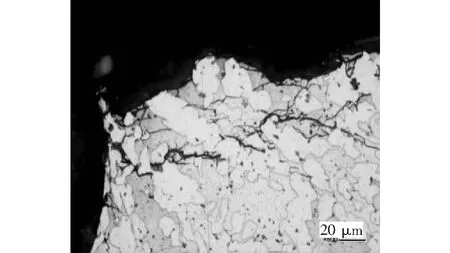

螺纹根部平行于断口分布的裂纹长约194 μm螺纹面上可见有微裂纹分布,深约157 μm。断面覆盖有氧化层厚约10 μm,断口面穿晶及沿晶分布,该区域组织形貌见图20。

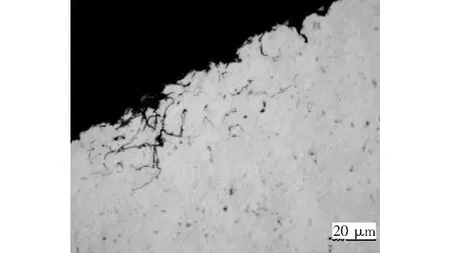

断面下方螺纹根部还可见有裂纹分布,长短不一,最长的可达137 μm;螺纹面上同样可见有微裂纹分布,曲折分叉状,见图21。

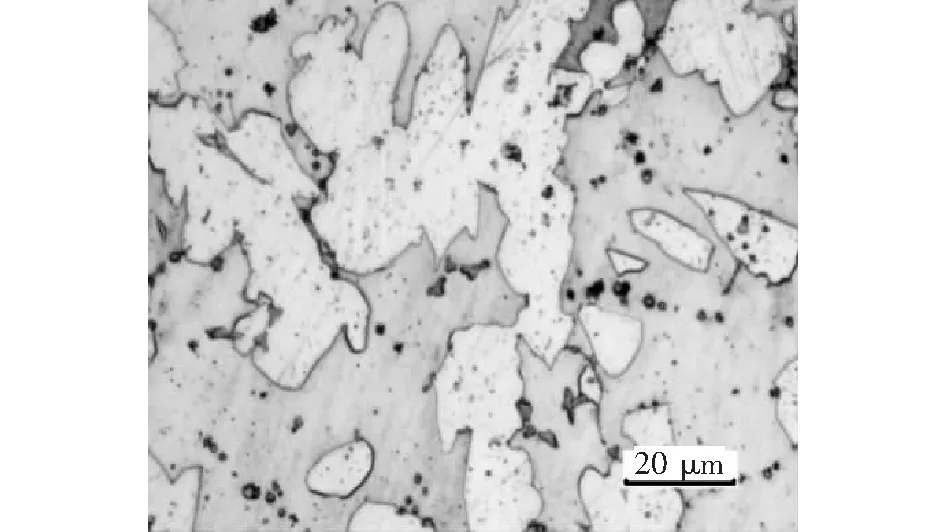

组织为:α+β+Pb相,如图22所示。

图20 断口近螺纹根部表面表层组织形貌Fig.20 Microstructure morphology on surface layer of fracture near thread root

图21 断口下方螺纹表面裂纹分布形貌Fig.21 Morphology of crack distribution on thread surface below freature

2.4 化学成分分析

对气瓶阀基体进行化学成分分析,结果见表3。气瓶阀的化学成分中铁含量偏高,不符合HPb59-1(GB/T 5231—2012)要求[3],但不致构成导致断裂的直接原因。

图22 基体组织形貌Fig.22 Morphology of matrix microstructure

元素CuPbFeZn瓶阀57.261.870.65余量HPb59-1标准值57.00~60.000.80~1.90<0.50余量

3 分析与讨论

本文两个案例均为管道用部件的开裂,材质均为黄铜,均在明显的腐蚀环境中服役。开裂均发生于薄壁小孔或螺纹根部等应力集中区。黄铜的应力腐蚀开裂有沿晶的,也有穿晶的,裂纹的扩展中常带有分叉。本文两个案例的断面及裂纹形态均与黄铜的应力腐蚀开裂相符。在各种铜合金中,黄铜最具应力腐蚀开裂倾向[4]。导致黄铜应力腐蚀开裂的环境除了存在氨、硫化物或酸雾外,氧和水汽的存在也是必要条件。而应力条件中,除服役载荷应力外,常还叠加有安装应力、加工残留应力等。

4 结束语

因某些黄铜管道部件不可避免要在特殊环境或介质中服役,可以从减少或消除残余应力及表面拉应力来避免应力腐蚀开裂,避免设备零部件在服役中发生突然断裂,造成事故与不必要的损失。因此,在一定环境条件下,黄铜部件服役中要检测受载应力,同时,黄铜管件安装时也必须控制安装应力,如螺纹配合时应控制安装扭矩等,以免造成残留安装应力过大叠加在服役应力上。此外,对于冷加工件等应考虑增加去应力退火热处理工序,以减小部件服役时的附加应力。