压铸工艺设计与实践

2019-07-24陈旭熙

陈旭熙

梧州市鸿图精密压铸有限公司 广西梧州 543000

1 压铸模具行业面临的挑战

1.1 模具技术人才供不应求

目前我国大学与职业教育人才培养结构性失调,培养模式与制造业发展实际脱节,培养体系缺乏开放性,与政府相继出台的各项智能制造发展战略不相适应。依据发达国家制造业从业人员构成的变化数据,预计到2025年,我国制造业从业人数约为1.3亿人,技能型从业者人数约为8000万,保守估计制造业技能型从业者每年需增加300万人。职业技术院校是向制造业输送人才的主要途径之一,可以看出,2011至2015年我国高职毕业生人数持续下降,人才缺口逐渐拉大。可以预见,未来若干年我国模具行业面临人才缺失的情况会更加严重,也会成为继技术和资金外模具企业面临的最严峻的挑战[1]。

1.2 压铸模具的材料、技术、管理等方面的缺陷

(1)原材料目前国产的压铸模具常用H13钢材品质和稳定性仍有待提高,不少制造精度要求高、使用寿命长的出口模具均需选择高品质的进口钢材。由于进口钢材价格较高,很大程度上影响到模具的最终价格和竞争力。

(2)制造技术的提升压铸模具的品质提高很大程度上依赖于新技术、新工艺的使用。五轴高速加工中心、三坐标测量仪、慢走丝线切割机床、大型合模机等工艺设备广泛运用,先进制造技术不断地被尝试和推广,加快了行业内产业升级。但因绝大多数企业规模所限,新技术和工艺消化需要时间,国内模具行业标准化程度不高,压铸模具的制造总体来说与发达工业国家差距较大,复杂模具以复制模为主,自主创新较少。

2 模流分析意义

每一款压铸件的形状和结构各不相同,每一套新压铸模可能都会隐藏着未知的潜在问题。如果仅仅依靠个人经验和技术来设计压铸模具,很难保证每一套压铸模具设计都达到最佳的浇铸方式,很难有效提高模具设计质量,给后期生产也会造成很大的困难。

所以有必要用辅助软件来实现压铸模具设计的先期策划。压铸模流分析软件可以对模具设计方案和完成3D数模分析进行验证。在模具制作前期就能观测出潜在的问题,比如填充流动顺序合理性?是否卷气?模具热节部位位置在何处?缩孔位置会出现在哪里?等等,然后通过数字化模拟改变模具的浇铸方式以及排溢系统来改善和解决先期缺陷,并通过冷却系统,改善热节部位的温度场,保证模具的热平衡,消除或者减少模具缺陷[2]。

3 压铸机工艺参数设计

3.1 铸造中压力选择

3.1.1 压射力

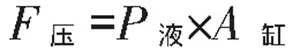

压射力是压铸机压射机构中推动压射活塞运动的力。压射力是反映压铸机功能的一个主要参数。压射力(F压)的大小是由压射缸的截面积(A缸)和压射腔内工作液的压力(P液)所决定。

3.1.2 压射比压

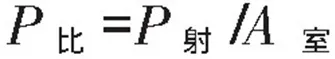

压室内熔融金属在单位面积上所受的压力称为比压。比压是压射力(P射)与压室截面积(A室)的比值,其计算公式如下:

将填充时的比压称为填充比压又称压射比压。增压阶段的比压称为增压比压,这两个比压的大小同样都是根据压射力来确定的。

3.1.3 压力的作用和影响

(1)填充比压是克服浇注系统和型腔中的流动阻力,特别是内浇口处的阻力,使金属液流保证达到需要的内浇口速度;(2)增压比压则是决定了正在凝固的金属所受到的压力以及这时所形成的涨型力的大小;(3)比压对铸件力学性能的影响:比压大,结晶细,结晶层增厚,由于填充特性改善,表面质量提高,气孔影响减轻,从而抗拉强度提高;(4)对填充条件的影响:合金熔液在高比压下填充型腔,合金温度升高,流动性改善,有利于铸件质量的提高。针对压力的作用以及对产品质量的影响,我们在生产过程中,需要保证设备压力正常,减少铸造压力损失以及设备本身压力內泄;减少压射充填时对压射头行进的阻力,保证蓄能器内氮气压力及储能压力正常。国内设备蓄能器氮气压力大小一般依照设备系统压力为基准:增压氮气压力为系统压力的70%-75%,高速氮气压力为系统压力的75%-80%为宜[3]。

3.2 压射速度选择

慢压射速度指自冲头运动开始,将压射室内合金液向型腔慢慢推进,直至合金液推到内浇口时的前进速度,这一级速度的选择原则:(1)使注入压射室的合金液推至内浇口时的热量损失为最小;(2)尽量避免冲头前进时合金液不产生翻滚,涌浪卷气现象;(3)充分排出浇道内的气体;(4)减少热量损失。

所以低速速度过高,铸件容易产生气孔,低速速度过低,低速前进时间加长,合金液热量损失过多,流动性降低,影响充型能力,铸件外观质量差。一般的铸造低速速度根据压室充满度:压室的充满度小(40%以内)0.25-0.35m/s,压室的充满度大(40%以上的)0.15-0.25m/s。

快压射速度指冲头推送合金液由内浇口至充满型腔时的速度,一般设定高速速度的选择原则为:(1)合金液在充满型腔前必须具有良好的流动性;(2)保持合金液呈理想有序地充满型腔,并把型腔中气体排出;(3)不形成高速金属流冲刷型腔型芯,避免粘膜。一般情况均按从低速向高速逐步调节,在不影响铸件质量的情况下,以较低的充填速度为宜。因高速会加快模具型芯,型腔的老化;(4)在平时生产过程中,如果部分设备无法验证压射速度大小,就依照没有飞边产生的情况下,保证外观良好为准,适当增加速度可减少缩孔的产生,但是卷气的几率会增大。

4 结论

影响压铸件质量以及生产效率的因素不仅局限于量产阶段对压铸机工艺参数的控制,无论铸件开发前期或者后期的量产阶段,产品质量以及生产效率的提升都是一个持续改善的过程。每一个阶段的持续改善,都需要我们对铸件结构,浇铸方式等进行收集大量的分析数据作为依据,进行有条理的,针对性的改进,从而达到我们预期的效果。