牵引电动机公路运输过程中轴承损伤原因及预防措施

2019-07-23金海善郭四洲闫晓凡戚小龙

金海善,郭四洲,闫晓凡,戚小龙

(中车株洲电机有限公司,湖南 株洲 412001)

牵引电动机是电力机车的动力源,其大修时间间隔与滚动轴承使用寿命直接关联。目前国内大部分电力机车大修间隔里程数为(9~12)×105km,这对电机轴承的可靠性提出了较高的要求。除保证轴承计算寿命符合要求外,避免在安装、运用和维护过程中出现意外损伤也是需要注意的问题。在长途公路运输过程中产生的轴承运输损伤是轴承意外损伤形式之一,损伤严重的电动机装车运行不久即产生轴承异常声,损伤较轻的会在轴承滚道表面压痕处形成疲劳裂纹源,加速轴承疲劳剥落,进而造成轴承抱死。

一般轴承运输损伤属于微动腐蚀磨损的一种,起源于设备运输过程中轴承零件之间的相对微量运动。文献[1]对微动磨损的产生机理、特征、危害及影响因素进行了综述。微动腐蚀[2]会导致轴承振动,降低疲劳寿命[3],可通过改变力学参数[4]、轴承设计参数[5,7]、使用涂层[6,8]等方法降低微动磨损程度。现以牵引电动机为例,分析在长途汽运过程中轴承损伤的原因,并提出预防措施。

1 故障现象

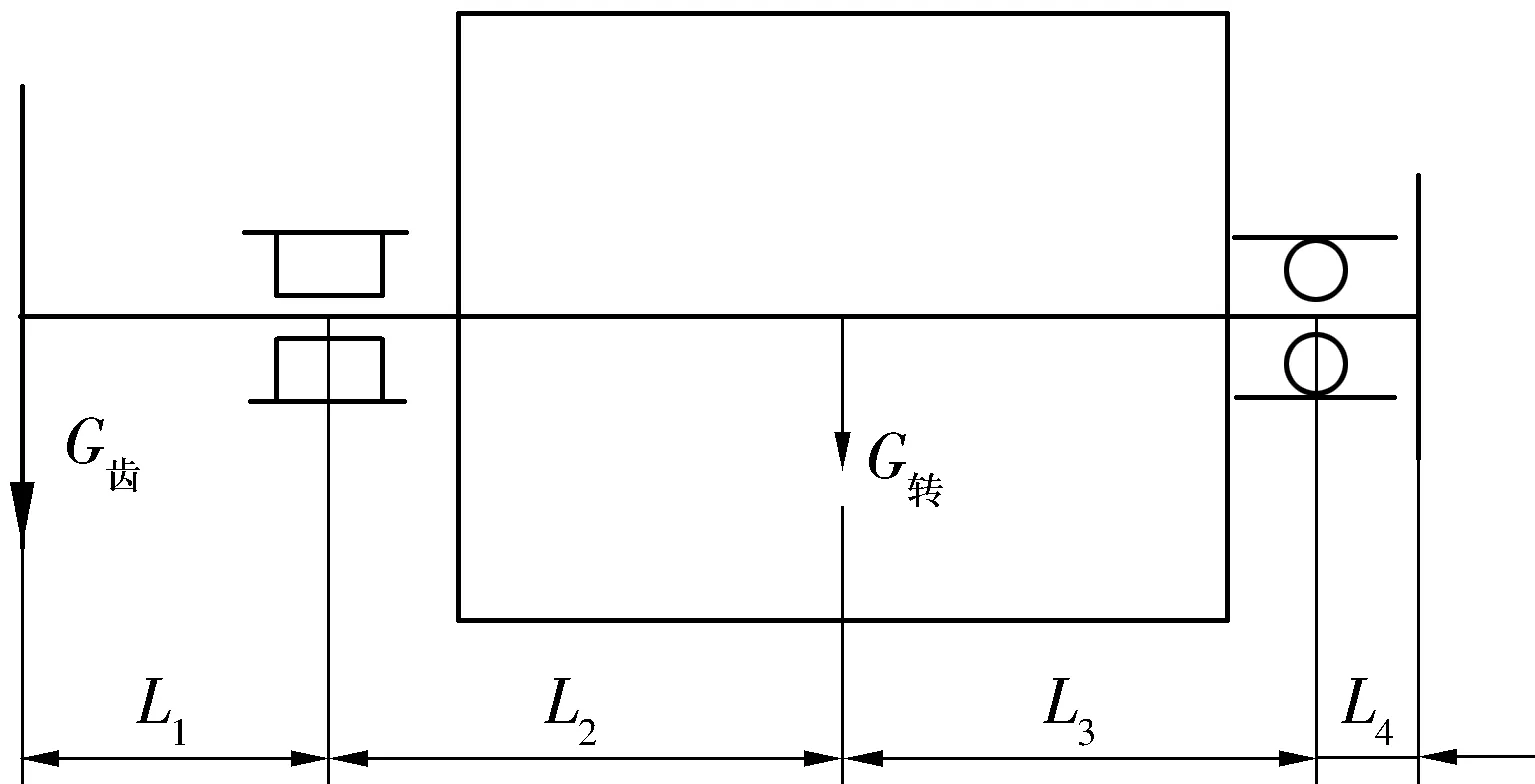

我公司产生运输损伤的某型牵引电动机广泛运用于国内某货运机车上,其轴承配置结构示意图如图1所示。其中传动端使用N332圆柱滚子轴承,非传动端使用6326深沟球轴承。现有运输防护方案为使用一根M16的螺杆(图2)顶紧测速齿盘,防止转子振动和转动。

图1 电机轴承配置结构示意图Fig.1 Configuration structure diagram of motor bearing

图2 顶紧螺杆Fig.2 Puller screw

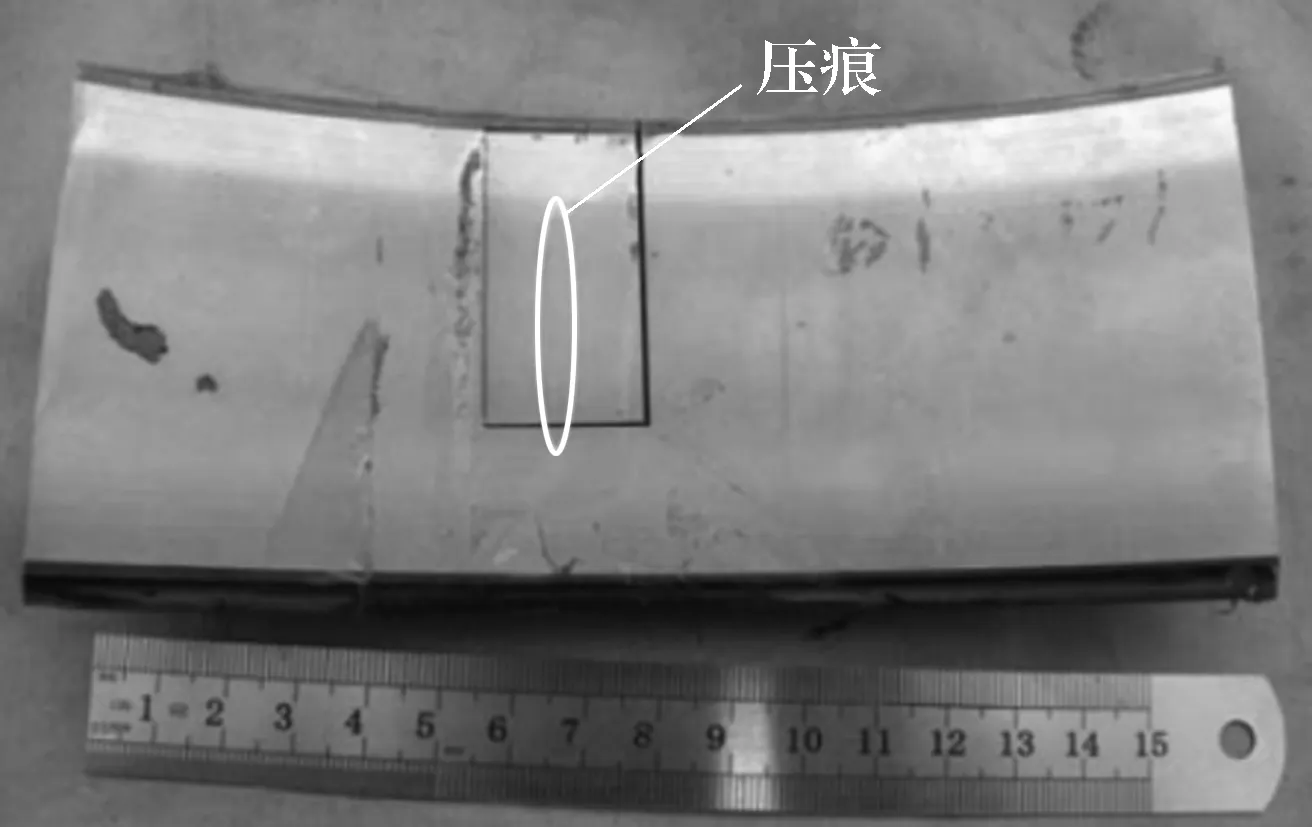

在实际使用过程中,对返厂电机轴承进行拆解发现,非传动端及传动端轴承均产生不同程度的运输损伤,其中传动端轴承运输损伤呈线状,压痕表面与周围区域相比较为光亮(图3),主要集中于外圈滚道下方;非传动端轴承压痕与周围区域相比则颜色显得较深,长度较长,明显偏向于沟道一侧,且压痕在沟道圆周方向呈等间距分布(图4)。

图3 圆柱滚子轴承滚道表面压痕损伤Fig.3 Indentation damage on raceway surface of cylindrical roller bearing

图4 深沟球轴承沟道表面压痕损伤Fig.4 Indentation damaged on raceway surface of deep groove ball bearing

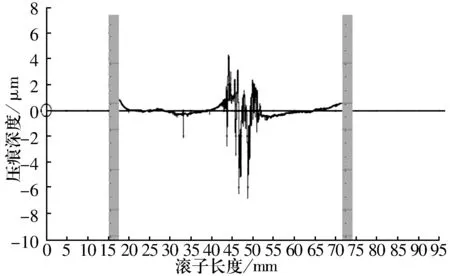

使用表面轮廓检测仪对损伤轴承表面进行检测,发现传动端轴承压痕深度最大约7 μm,非传动端轴承压痕深度最大约12 μm,其压痕表面轮廓分别如图5、图6所示。由图可知,在传动端轴承压痕处,其金属表面产生了一定程度的凹陷(图5);非传动端轴承沟道也有一定程度的凹陷(图6)。

图5 损伤的圆柱滚子轴承外圈轮廓图(滚子凸度曲线拟合后)Fig.5 Profile of damaged cylindrical roller bearing outer ring (after roller convexity curve fitting)

图6 损伤的深沟球轴承外圈沟道压痕Fig.6 Indentation on outer ring raceway of damaged deep groove ball bearing

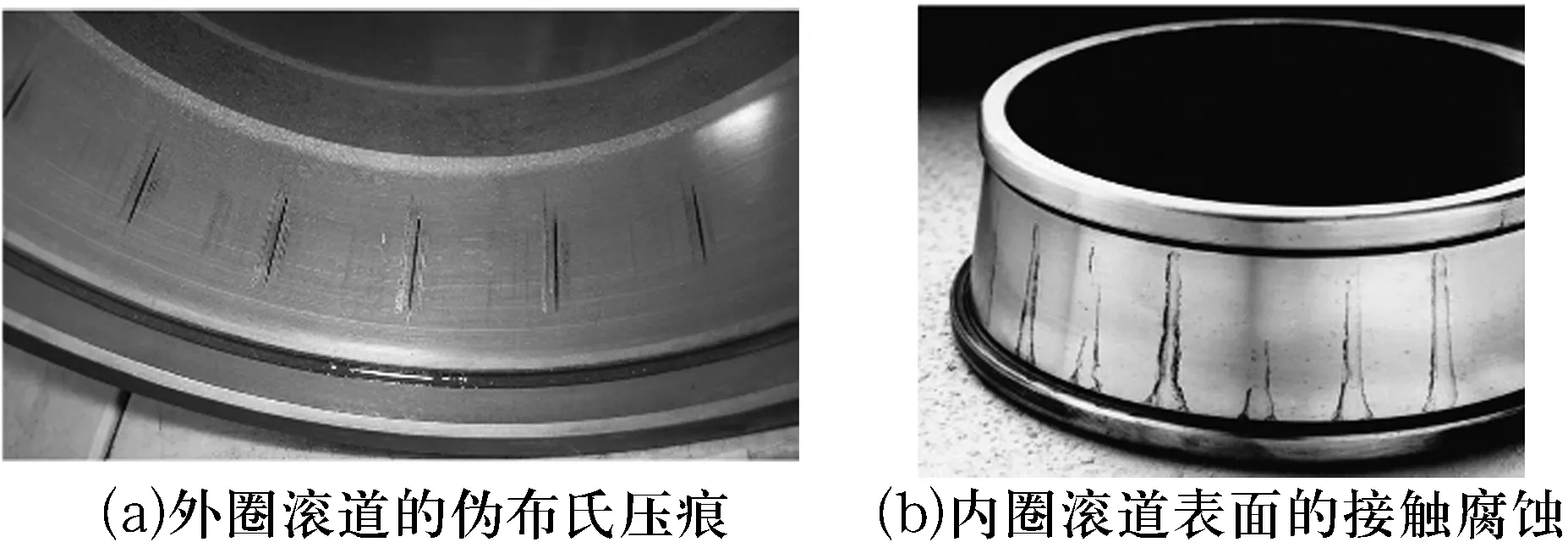

根据ISO 15243:2017[2]标准描述,轴承的伪布氏压痕(图7a)产生于振动腐蚀,会在轴承表面形成针状凹槽;对于相对静止的滚子和滚道表面,则会形成接触腐蚀(图7b),这是轴承表面氧化的痕迹,属于湿气腐蚀的一种。

图7 伪布氏压痕和接触腐蚀Fig.7 False brinelling and contact corrosion

滚动轴承的滚道面上一旦发生微压痕,则以压痕为起点萌生裂纹,由于裂纹的扩展,有时会发生剥落,可能引起轴承发生热黏着等严重故障。电机轴承的运输损伤从宏观上看与ISO 15243:2017标准中的伪布氏压痕和接触腐蚀类似但不完全一致, 与其相比,图3中的压痕表面仅产生了类似抛光发白的痕迹,而没有明显的刻痕;图4中接触腐蚀区域的长度方向并不是沿轴向方向,而是沿周向方向。二者在表现程度上有所差别,但是产生机理上是一致的。为了进一步确定两端轴承表面形貌产生的变化,使用电子显微镜对传动端轴承发白区域及非传动端轴承表面褐色区域进行观察,结果如图8所示。由图可知,2个区域均有一定的表面形貌粗糙峰被压平的痕迹,同时深沟球轴承压痕表面有一定量的分散颗粒物。为进一步确定2种变色表面的元素,对压痕区域表面元素成分进行能谱分析,结果见表1。

图8 轴承滚道表面运输损伤区域的微观形貌Fig.8 Micromorphology of transportation damage area on raceway surface of bearings

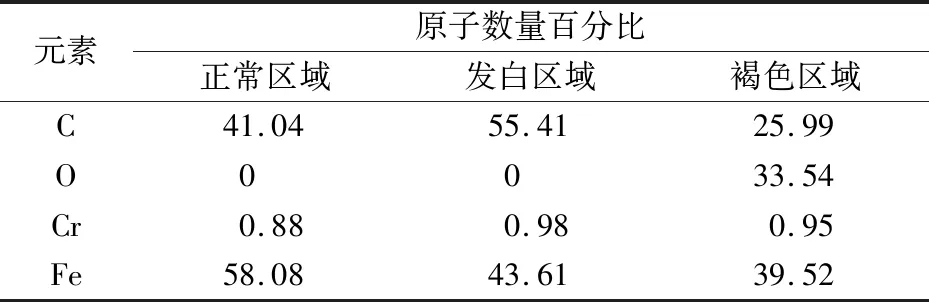

表1 压痕区域扫描电镜元素分析结果Tab.1 Analysis results of elements in indentation area by SEM %

由表1可知,圆柱滚子轴承运输损伤区域元素与轴承内部金属的成分相近,说明产生压痕的滚子与滚道之间仅产生了类似于抛光的作用,压痕区域金属组织元素成分并未发生明显变化,未出现新的元素;但深沟球轴承运输损伤区域氧元素明显偏高,结合表面形貌以及颜色推断该褐色物质为铁锈。

2 故障原因分析

现有电动机运输防护方案如图9所示。图中:G转为转子重力;G齿为小齿轮重力;L1,L2,L3,L4分别为小齿轮质心距传动端轴承、转子质心距传动端轴承、转子质心距非传动端轴承、测速齿盘距顶紧螺杆头部的距离。进行受力分析发现,该方案不能对电机轴承起到防护作用,一是螺杆和测速齿盘之间的摩擦力矩太小(仅10 N·m左右),不能防止质量超过600 kg的转子转动;二是在30 kN轴向推力下,转子转动造成非传动端轴承沟道与球的接触面间缺乏油膜保护(图10),使其暴露在空气中发生锈蚀。虽然螺杆压紧于测速齿盘的压力高达30 kN,但经过换算后,该压紧力产生的摩擦力在转子中心仅产生1 000 N左右的振动抑制力,而电动机运输过程中转子上下振动最大加速度可达3g(g=9.8 m/s2),端部螺栓和测速齿盘之间的摩擦力不能抑制转子上下振动,振动造成传动端轴承滚子和滚道面反复撞击,产生击蚀,使其表面发白,因此两端轴承产生不同色变。

图9 轴系零件关系尺寸示意图Fig.9 Relationship diagram of shafting parts dimension

图10 大载荷下球排开沟道表面油膜原理图Fig.10 Schematic diagram of squeezing away oil film between raceway surface and ball under heavy load

3 解决方案

为了避免轴承运输损伤,参照现有工装,使用一种全新的运输防护方案,如图11所示。从传动端压紧电动机转子,由于传动端端盖上设计时没有预留安装双头螺杆的螺纹孔,利用端盖上现有的螺纹孔设计了上下2个垫块,以保证2根双头螺杆压紧中间槽钢时压紧力正好通过转轴中心,使非传动端球轴承均匀受力。

图11 运输防护工装Fig.11 Transportation tool for protection

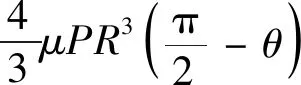

M16的螺杆通过槽钢施加于小齿轮的轴向推力F=30 kN,槽钢作用于小齿轮的重合部分如图12所示,不计槽钢变形,槽钢对小齿轮表面的压强为

图12 槽钢作用于小齿轮重合部分示意图Fig.12 Overlapping diagram of channel steel acting on pinion

由于压紧面和转轴端面的接触面积较大,产生的摩擦力矩为

T=4(TΙ+TΠ)≈

式中:TⅠ,TⅡ分别为区域Ⅰ,Ⅱ的摩擦力矩;r为圆柱坐标积分的半径参数;φ为弧度参数;f为摩擦因数,钢材与钢材接触时,取f=0.15。通过计算可得T=112 N·m。

若在槽钢表面作防滑处理,取摩擦因数f=1,槽钢施加于转轴的摩擦力矩可达747 N·m,在这种情况下可有效抑制转子转动,同时由于压紧力作用于传动端,作用于转子中心的等效作用力可达2×104N,可有效抑制转子上下振动。

将10台装有新工装的试验电动机由兰州机务段发出,经1 716 km长途汽运返回株洲,返厂后对电机轴承进行拆解,发现其表面无肉眼可见的运输损伤压痕(图13),使用圆度仪及轮廓仪对轴承进行检测,也未见滚道表面有异常,证明新工装可有效防止轴承发生运输损伤。

4 结束语

对现有牵引电动机轴承运输损伤机理及其防护方法进行了研究,阐释了电动机两端轴承产生不同色变的原因,传动端轴承损伤由滚子与滚道之间的反复击蚀造成,非传动端轴承损伤是由于在较大轴向载荷作用下,球与沟道之间的油膜被挤出,摩擦力矩不足以抑制转子的转动,造成了球与沟道表面金属氧化。为此,开发了一种新型机车电机轴承运输防护装置,经使用证明,该装置可有效避免电机轴承的运输损伤。