煤矿地面储煤仓碳纤维电加热防堵设计与应用

2019-07-23冯驰

冯 驰

0 前言

青磁窑煤矿于1983年开通了铁路运煤专线,并建有储量为4 000 t的储煤仓,可直接装载火车。该储煤仓由18个小方仓组成,分东西两列沿南北走向布置,每列9个仓,每个仓储煤220 t。应客户需求,平均每2~3天发一列火车。

该储煤仓所处地势较高,全年多风,昼夜温差较大,夜间气温较低,冰冻期5个月。以下为近3年的平均气温表。

表1 青瓷窑煤矿近3年的平均气温表

储煤仓煤中含水率为6%~8%,装车频率较低,进入冬季若不采取有效供暖防冻措施,18个小仓下部的铁质漏煤嘴及闸门将全部冻结,液压系统冻结甚至损坏,短时间内无法解冻装车,严重影响煤炭正常发运。

往年该矿使用燃煤锅炉向储煤仓底部鼓吹热风实现防冻目的。由于18个漏煤口无法封闭,导致大量热量散失,在极寒天气,难以达到预期效果。为此本文开发设计了一套低成本、低能耗、零排放、安全可靠的电加热系统,解决了储煤仓防冻难题。

1 电加热系统设计

1.1 电热体的选用

储煤仓的加热不同于其他设备加热,加热温度过高可能引发煤自燃或释放有害气体。综合使用安全和成本、能耗,故选择碳纤维电热膜为加热体。

碳纤维电热膜属于半导体新型材料,制热方式与普通电热丝不同,它是由碳纤维分子震荡碰撞做布朗运动而产生远红外线进行制热,功率密度为200 W/m2~400 W/m2,电热转化率高,具有发热均匀、能耗低、对人体无伤害、耐腐蚀、老化速度慢、使用寿命长和一定程度的防水性等特点,是理想的储煤仓加热体[1]。

1.2 温度控制设计

电加热系统的电气保护主要有过流、过压、欠压、漏电等,确保整个系统的安全可靠。电加热系统的温度控制部分关系着系统是否安全可靠使用的关键,若温控失灵,则会产生过加热或冻结等后果。为了确保温度控制安全可靠,该系统采用了双重温度控制方式,一套以西门子PLC、模拟量模块、温度变送器、温度传感器探头等设备进行程序命令的执行实现恒温控制,另一套以K型温控器和K型温度传感器进行控制,两套温控形成一主一备确保温控时刻有效,其控制原理设计见图1。

图1 电气原理图

当闭合QF断路器后,按SB1启动按钮,KM主电源接触器吸合,过欠压保护器自动吸合,将QF1-QF9漏电保护断路器闭合,各电源和控制部分完成基本送电,进入到自动控制阶段。K型温度控制器启动即K1-K6,它根据设置好的温度值分合K1-K6常开触点,从而对KM1-KM6加热组进行恒温加热控制。为了防止K型温度控制器内的继电器长时间高频次使用造成损坏,该系统又通过PLC温控程序进行备用控制。比如对储煤仓进行30℃加热。K1设置的温度为30℃,则发热体28℃以下时K1吸合,温度升至30℃时K1断开。PLC程序编成35℃时J1动作吸合,J1常闭触点断开,KM1断开。温度降至32℃以下时J1释放,J1触点闭合,KM1闭合开始加热。若K1无法断开,则温度持续升至35℃时J1动作断开KM1电源,结束加热,温度降至32℃时开始加热,如此便避免了K1无法断开造成的过加热问题。若K1无法闭合,当温度降至25℃时,远程监控电脑发出低温报警,监控人员通过远程操作吸合J7,KM7动作,断开所有K型温控器,并短接K1-K6触点,温控完全使用PLC实现。维修人员立即前往现场断开QF断路器,更换K型温控器。

1.3 温度监控系统设计

为了降低建设成本和后期维护使用成本,该系统采用多个储煤仓闸门集中温控,如此一来就不能准确的掌握每个储煤仓闸门的温度值,为了避免其他因素引起系统异常,且综合成本控制和设备动态监控的完整性,该系统所有发热单元上安装了温度传感器,并将数据传至远端电脑进行监控,实现系统安全、可靠、廉价、稳定的使用效果,

监控系统所用的传感器为DS18B20温度传感器,安装探头时只需将安装位置和探头编号记录清楚,将编号顺序按安装位置顺序输入到温度采集器中,温度采集器便可按顺序采集储存温度值。

温度采集器的通讯方式为RS485总线方式,RS485光电转换器通过光缆将RS485信号传至监控室,再通过RS485转RS232无源装换器将信号转换后接入电脑。

本系统使用的西门子PLC,S7-200SMART,自带以太网端口,用以太网光电转换器通过光缆将型号传至监控室,接入电脑网口即可。监控系统图见图2。

图2 监控系统图

监控电脑使用组态软件对温度采集器和PLC进行组态,可显示温度采集器传来的每个传感器的数据,并将其编写超温报警、低温报警等功能命令,实现对各加热单元的实时监控、历史温度查询分析,运行状态显示等功能,实现自动化、智能化的使用目的[2]。

1.4 视频监控系统设计

为了加强电加热系统使用安全管理,该系统的关键位置安装了视频监控摄像头。当系统发生故障时,维修人员可根据视屏图像观察大致情况,配合监控电脑提示信息进行相关操作。

由于各监控点位置较近,摄相机采用POE供电方式,节约了电源线的使用。视屏信号通过POE交换机和光电装换器将信号传至监控室,硬盘录像机进行图像存储,存储期一个月。

1.5 电加热单元的安装设计

由于该电热膜自身发热量小,所以安装使用过程中必须要配合一定的保温措施,才能达到设备的防寒目的。安装时需将电热膜贴在加热体上,再将电热膜用保温棉覆盖,让热量只向需要加热的地方传导。保温棉需使用铝箔包裹的耐高温硅酸铝棉,铝箔可反射电热膜所产生的远红外波,而耐高温硅酸铝棉可避免电热膜起火(小概率事件)导致的火势蔓延。

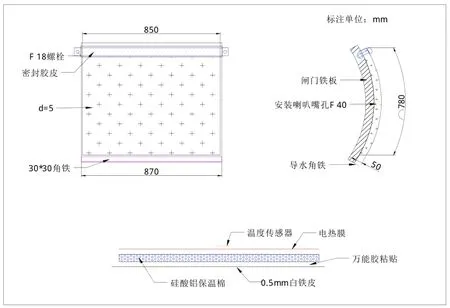

闸门上的电加热单元安装在采用5 mm铁板加工成厚度为50 mm的铁壳内,壳体焊接在闸门上,保护壳留口制盖,方便电热膜、保温棉的插入和良好的密封性,电热膜保护壳及安装见图3。

图3 电热膜保护壳及安装示意图

1.6 线缆的布设方法

由于温度传感器总线极易受到干扰,影响数据传输,所有电源线和信号总线必须使用屏蔽电线,且间隔0.3 m以上,并分别布设电缆桥架或者穿镀锌铁管。

DS18B20温度传感器总线必须采用线径大于0.75的屏蔽线,采用普通屏蔽线时总线距离不宜超出50 m。本次设计采用屏蔽4芯双绞线,其中一对线分别接地线和信号线,另一对线接VCC和地线,屏蔽层在源端接地。

1.7 储煤仓底部保温措施

为了防止储煤仓底部倒梯形体因温度过低造成冻结现象,在混凝土墙壁上安装8厘米厚的保温隔热材料—聚氨酯板,阻断低温侵入储煤仓,将灌入储煤仓原煤的自身温度保存在储煤仓内。

2 电加热系统应用及经济效益

碳纤维电加热系统2018年10月底投入使用后,18个漏煤嘴及闸门均未发生冻结,系统运行稳定未发生任何故障。

碳纤维电加热系统总功率为9 kW,每年维修更换配件不超3 000元,不需要安排专人维护。每年总消耗约2万元。与原燃煤锅炉相比节约了人力、物力、财力的消耗,每年节约资金约46万元,效益显著。

3 结语

青磁窑煤矿储煤仓结构复杂,冬季防冻保温措施尤为重要,将原煤自身的热量保存在储煤仓内,再给容易冻结的漏煤嘴和闸门处安装本电加热系统,如此一来就实现了低能耗、高效率的电加热防堵目的。