特厚煤层综放工作面初采期间瓦斯和火综合防治技术

2019-07-23贾丽雯

贾丽雯

1 工作面概况

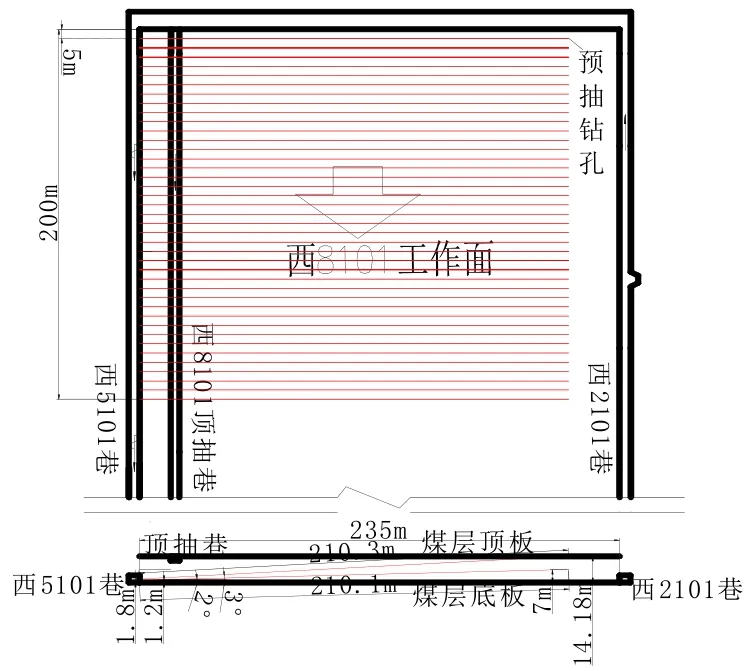

同忻煤矿西8101综放工作面开采石炭系3-5#煤层,煤层平均厚度16.44 m,属自燃煤层,最短自然发火期为42d,工作面平均绝对瓦斯涌出量达11.97 m3/min。8101工作面位于3-5#层北一盘区西翼,工作面平均走向长度2 141 m,倾向长度235 m,采用综采放顶煤开采。西8101工作面巷道采用三巷布置,分别为西2101巷进风,西5101巷回风,西8101巷为顶抽放。西8101顶板抽放巷沿3-5#煤层顶板布置,与西5101巷内错15 m。在西8101顶抽巷与采空区塌通后,在顶抽巷正巷口构筑一道密闭并嵌入5趟φ530 mm的钢管,利用2BEC-72型瓦斯抽放泵抽采工作面瓦斯。西8101工作面上覆为永定庄矿侏罗系11#、12#、14#煤层采空区,14#煤层距石炭纪3-5#煤层间距140 m~170 m。工作面布置情况见图1。

图1 8101采掘工程平面图

2 工作面瓦斯和采空区自燃情况分析

根据东8101工作面回采期间监测数据及初采期间可能存在瓦斯及发火隐患进行分析,具体情况如下:

(1)8101工作面正常回采期间采用顶板高抽巷治理上隅角瓦斯,8101工作面老顶为质地较硬、厚度为9.46 m的粗砂岩,结合邻近工作面回采情况,工作面初次来压步距为80 m~100 m,工作面从开切眼推进后,初采30 m范围,由于压力小,顶煤难于冒放,初采期间后面没有矸石,顶煤冒落后也难于回收。因此在此期间,顶巷无法和采空区沟通,顶抽巷不能发挥截流放煤涌出瓦斯作用。

(2)采空区悬空区内容易集聚大量高浓度瓦斯,顶板垮落前部分瓦斯被工作面漏风风流带向工作面上隅角,极易造成上隅角瓦斯超限。

(3)由于初采期间,不放顶煤,导致采空区存在大量遗煤,同时大面积悬空区会增大漏风量,增加氧化带面积,采空区遗煤存在发火隐患。

3 工作面瓦斯治理技术研究

针对现场实际情况,采取预抽煤层瓦斯、强化工作面抽采、地面钻孔抽放、上隅角埋管抽放、水力压裂弱化顶煤的综合瓦斯治理措施[1]。

3.1 采前预抽

图2 顺层长钻孔布置示意图

根据西8101工作面煤层赋存条件,设计采用上下两排顺层长钻孔预抽3-5#煤层瓦斯。在西5101巷中向西2101巷方向施工顺层长钻孔,每隔5 m布置1组钻孔,共布置40组钻孔;每组钻孔分为上下2个钻孔(上孔与下孔水平距离为0.3 m),上排钻孔开孔高度为1.8 m、终孔位于煤层3-5#煤层顶板,下排钻孔开孔高度为1.2 m、终孔位于煤层中部。钻孔布置图见图2。

3.2 回风巷高位抽放

由于高抽巷未能充分发挥作用,采用如下措施强化抽采:

(1)利用CMS1-6000/90煤矿用深孔钻车,在工作面切眼斜向顶抽巷施工φ150 mm钻孔,孔间距3 m,切眼布置10个钻孔,使顶抽巷与预放煤体提前沟通,工作面生产时减缓放煤速度,利用钻孔抽采预放煤体因卸压解析的瓦斯,减少流向采空区瓦斯量。

(2)在工作面回风巷施工高位钻孔,利用8101工作面预抽瓦斯管路抽采上隅角及预放煤体瓦斯,每隔5 m布置一组,每组4个φ150 mm钻孔,钻孔开孔点在回风巷顶板,开孔间距0.5 m,封孔长度3 m。

(3)施工地面钻孔

采用地面钻孔加强对工作面卸压预放煤体抽采,并截流采空区漏风风流,能够有效减小采空区涌向工作面上隅角瓦斯。具体布置参数为:距工作面回风巷内侧50 m,距工作面切眼30 m处施工一个DN300地面钻孔,距第一个地面钻孔30 m处施工第二个DN300地面钻孔。

(4)上隅角埋管抽放瓦斯[2]

将西5101巷布置的DN350抽放钢管,在工作面50 m范围变径成2趟φ108钢丝缠绕管,引到上隅角位置,利用瓦斯抽放泵对上隅角进行抽放,通过抽放负压,截流采空区漏风风流,能够有效减小采空区涌向工作面上隅角瓦斯。

3.3 水力压裂弱化顶煤

考察8101二切眼处的煤体破碎情况,由于煤体不易破碎,采取水力压裂弱化顶煤措施。设计分别在切眼、5101巷布置钻孔进行水力压裂,压裂弱化顶煤,增强顶煤透气性,使顶板及时垮落,避免瓦斯集中释放和采空区瓦斯一次性大量涌出,使顶巷即使于切眼沟通,达到治理初采瓦斯超限的目的。

设计沿8101工作面切眼每隔20 m施工一组钻孔每组4个,共10组40个钻孔,5101巷距切眼60 m范围内每隔20 m施工3组每组4个共12个钻孔。

4 工作面内因发火防治技术

根据8101工作面实际生产情况,确定采取以注氮为主,结合阻化剂防火、堵漏等综合防灭火措施。

4.1 加强束管火灾监测系统

在8101工作面共布置4个束管监测点,第1个测点沿工作面回风顺槽布置在切眼处,回采后随工作面推进埋入采空区,直至工作面回采结束或进入窒息带后气体浓度不再发生变化;在回风顺槽与第1个测点分别间隔30 m和60 m布置第2个测点和第3个测点,随工作面推进埋入采空区,第2个测点和第3个测点逐步经历冷却带、氧化带和窒息带,监测采空区气体组分和浓度,同时可以推算出8101工作面“三带”宽度,当第2个测点和第3个测点进入窒息带后重新布置第2个测点和第3个测点;在回风隅角设置第4个移动测点,随工作面推进而移动,监测上隅角气体组分和浓度[3]。

束管监测系统对采空区和上隅角的O2、N2、CO、CH4、C2H4等气体含量实现24小时连续循环监测,经过对自然火灾标志气体的确定和分析,及时预测预报发火点的自燃进程变化。

4.2 强化采空区注氮

(1)切眼横向注氮

在工作面设备安装期间,沿工作面切眼横向布置一趟注氮支管路,沿工作面切眼布置至回风巷,实现采空区均匀注氮,预防因注氮不均引起遗煤自燃。

(2)采空区强化注氮

停止切眼横向注氮后,采用迈步式注氮对采空区进行强化注氮,初期移动步距暂定30 m。在方案具体实施过程中,将根据对采空区“三带”的动态变化规律及采空区气体分布规律的实时调整注氮步距,最大注氮步距不应大于50 m。

4.3 切眼喷洒阻化剂

回采工作面安装前对开切眼周边煤壁及扩切眼侧顶煤破碎离层等自燃危险区域采用直接喷洒阻化剂的措施。

4.4 端头封堵

在工作面进回风端头空顶的情况下,采取堵漏风措施,构筑密闭墙堵,暂定每推进20 m构筑一道堵漏风墙,控制向采空区的漏风。进回风端着跨落较好时,间距10 m对上下端着实施喷浆,封堵裂隙漏风,降低“两道”煤体氧化速率。

4.5 利用地面抽放钻孔注浆

地面抽放钻孔抽放瓦斯的同时,进行O2、CO、C2H4、C2H2等气体和温度的监测。检测到瓦斯抽采过程中发现产生CO并持续上升时,停止地面钻孔瓦斯抽采,利用地面钻孔进行8101采空区预防性注浆。

5 效果分析

8101工作面在初采期间,采取瓦斯和火协同治理技术,上隅角CH4稳定在0.2%~0.3%之间,未检查出CO气体,瓦斯和火综合防治技术有效的保障了工作面初采期间安全开采。

6 结论

(1)特厚煤层综放工作面通过煤层预抽、强化瓦斯抽采、上隅角抽放、地面瓦斯抽放瓦斯综合防治有效治理了特厚煤层综放开采期间工作面上隅角瓦斯超限隐患。

(2)通过水力压裂弱化顶煤、工作面切巷斜向顶抽巷施工钻孔让顶抽巷提前沟通,发挥顶抽巷截流采空区漏风风流,能够有效减小采空区涌向工作面上隅角 瓦斯。

(3)通过强化采空区注氮、切眼喷洒阻化剂、端头封堵有效防止了采空区遗煤自然发火。

(4)施工地面钻孔即可进行瓦斯抽放,在停止抽放后又可进行实施采空区灌浆,高效的利用了地面钻孔。