基于CFD的养殖水体固液旋流分离装置数值模拟与验证

2019-07-23李建平何相逸陈骏炀季明东叶章颖朱松明

李建平,吴 康,何相逸,陈骏炀,季明东,叶章颖,朱松明

基于CFD的养殖水体固液旋流分离装置数值模拟与验证

李建平1,2,吴 康1,何相逸1,陈骏炀1,季明东1,叶章颖1,2,朱松明1,2

(1. 浙江大学生物系统工程与食品科学学院,杭州 310058; 2. 农业部设施农业装备与信息化重点实验室,杭州 310058)

为探究旋流分离装置对水产养殖水体的分离效果,采用计算流体力学方法对旋流分离装置内部的流动特性进行数值模拟,得到了不同入口流量、不同入口浓度对固液分离性能的影响,通过试验数据对模拟结果进行了验证。模拟结果表明:随着入口流量的增加,分离装置内部流体速度增大,湍流流动增强,不利于固体颗粒的沉降。当入口浓度增加时,筒内流体运动速度降低,滞留在筒体中的颗粒浓度增加,降低了固液分离效率。入口流量和入口浓度的增加均会导致不同粒度颗粒分离效率下降,且随着颗粒粒度的增大,分离效率下降幅度增大。通过与试验数据相比,模拟误差在10% 以内,模拟结果可信。该研究可为旋流分离装置在水产养殖领域的应用提供参考。

水产养殖;流体力学;流场;旋流分离;分离效率

0 引 言

中国是水产品生产大国,2016年,中国水产品总产量达6 901.25万t,其中养殖产量为5 142.39万t,占总产量的74.51%,较2015年同比增长4.14%[1]。随着养殖规模的不断提升,水质资源破坏和环境污染等问题的加剧,养殖模式亟待向高效可持续方向转变[2-3]。工厂化养殖系统由于能有效改善水体环境,且具有养殖周期短、单位面积产量高等优点,已成为行业研究热点[4-5]。工厂化养殖密度高,产生的固体废弃物量较多,去除水体中的大颗粒悬浮物是废弃物处理的首要任务。目前,大颗粒物去除主要采用离心分离、机械过滤等方法,旋流分离器作为一种离心式的分离装置,已广泛应用在石油化工、污水处理等行业[6-9]。然而,其在水产养殖领域的研究和应用鲜有报道。

计算流体力学(computational fluid dynamics,CFD)是利用计算机模拟流体流动、传热及相关传递现象的技术[10],其以速度快、成本低、流场信息全面等优点,逐渐成为研究旋流分离器的重要手段[11-13]。刘新阳等[14]采用高浓度混合多相流模型并结合雷诺应力模型和颗粒动力学理论对滴灌用水力旋流器内部颗粒体积浓度分布和分离效率进行了数值模拟。邱元锋等[15]以高含沙水作为微灌水源,利用CFD模拟分析了离心分离器的内部流场特征。史明明等[16]为提高循环生物絮团系统涡旋分离器分离效率,运用CFD技术对3种不同筒径比涡旋分离器内固液两相三维流动进行了数值模拟。

本文以甲鱼养殖水体固体悬浮颗粒物为研究对象,设计了一种旋流分离装置。基于Fluent软件对旋流分离装置内部的流动特性进行模拟分析,探究了不同流量、不同浓度对水体固液分离性能的影响,以期为旋流分离装置在水产养殖领域的研究及应用提供理论参考。

1 数值模拟

1.1 模拟对象

旋流分离装置主要由柱段和锥段组成,其结构如图1a所示。流场模拟的计算域,即数值模拟的求解空间是流体存在区域,根据旋流分离装置结构,提取数值模拟的计算域,如图1b所示。

1.2 模拟方程

甲鱼养殖水中含有大量固体颗粒,属于固液两相混合,需要利用多相流模型描述流场变化规律。由于混合液内固相颗粒体积分数相对较大,并且在旋流分离装置内分布相对广泛,所以选择 Mixture多相流模型[17-18]。对于不可压缩流体,其相关控制方程如下[19-20]

1)质量守恒方程

式中为空间坐标;为养殖水密度,kg/m³;为时间,s;u为速度在方向上的分量,m/s。

图1 旋流分离装置图

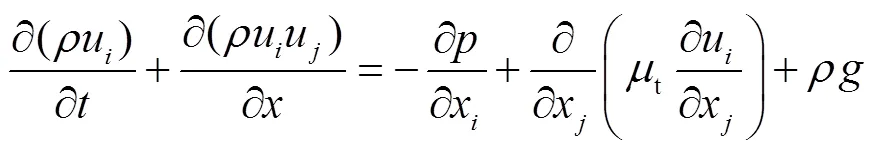

2)动量守恒方程

式中为养殖水密度,kg/m³;为流体压强,Pa;μ为流体动力黏性系数;u为速度在方向上的分量,m/s;x,y为笛卡尔坐标分量;为重力加速度,m/s²。

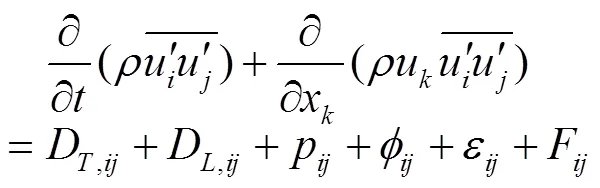

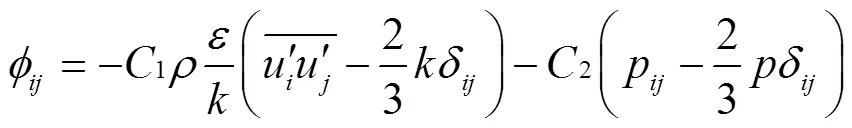

3)湍动参数方程

旋流分离装置内为强旋流流动,因此本文采用雷诺应力模型(RSM模型)作为湍流模型。RSM模型输运方程为:

4)试验分离效率

式中为底流口的颗粒质量流率,kg/s;为入口处颗粒的质量流率,kg/s。其中=×,为样品浓度,mg/L;为体积流量,m3/s。

1.3 网格划分与边界条件

网格划分的质量和数量直接影响到控制方程离散的精度和速度,所以划分合适数量的高质量网格是水力旋流装置数值研究的关键之一[21]。本文利用Fluent前处理软件Gambit 2.4.6 对旋流分离装置模型进行混合网格划分,为提高模拟的准确性,对进口、溢流口、底流口进行加密处理,网格数量为278209个,如图2所示。同时针对旋流分离装置进行了网格无关性验证,相对于当前网格数目,网格数为12万时的模拟结果变化较大,当网格数增加到47万时,模拟结果无显著变化,因此当前网格数符合数值模拟要求。

图2 旋流分离装置网格图

由于旋流分离装置进水流量稳定,故将旋流装置的入口设为速度入口,速度为0.36 m/s,速度方向垂直于进口指向进口内侧。将底流口和溢流口设为压力出口,压力为101 325 Pa。根据前期养殖水颗粒物粒径体积分布测试结果,模拟采用3种颗粒相粒径:50、100和150m,每种粒径颗粒的体积分数分别为0.03、0.04、0.03。

1.4 模拟参数确定

本文基于ANSYS Fluent 15.0平台进行旋流分离装置内多相流运动的模拟计算,通过压力修正法中的半隐式方法来实现速度场与压力场的耦合。扩散项、源项和对流项的插值方式均选择对流运动的一阶迎风差分格式,在压强插值方法上选用适用于高度旋流、高压强梯度的Presto方法,采用标准壁面函数处理靠壁面区域。其他物料参数如表1所示。

表1 物料参数

2 模拟结果与分析

为对比不同参数下的流场分布特性,设置溢流管1/2处纵截面=0作为流场监测面,监测面上锥段1/4处横线和柱段2/3处横线作为流场监测线,如图3所示。

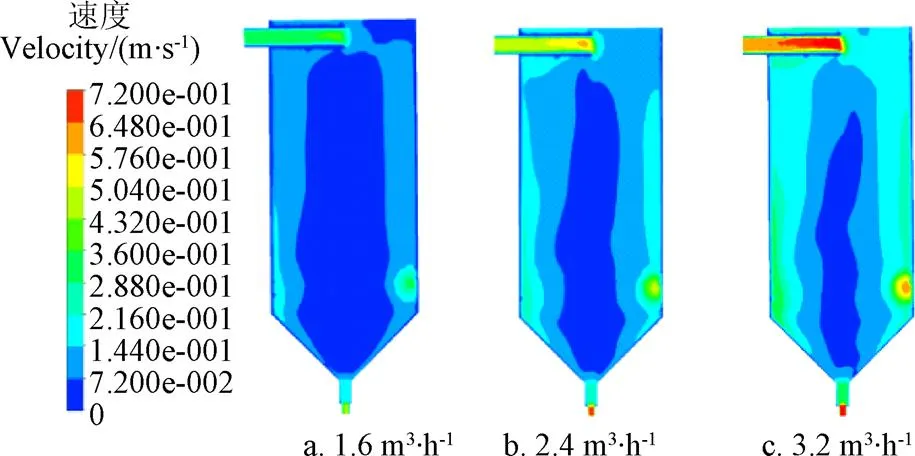

2.1 不同入口流量对分离性能的影响

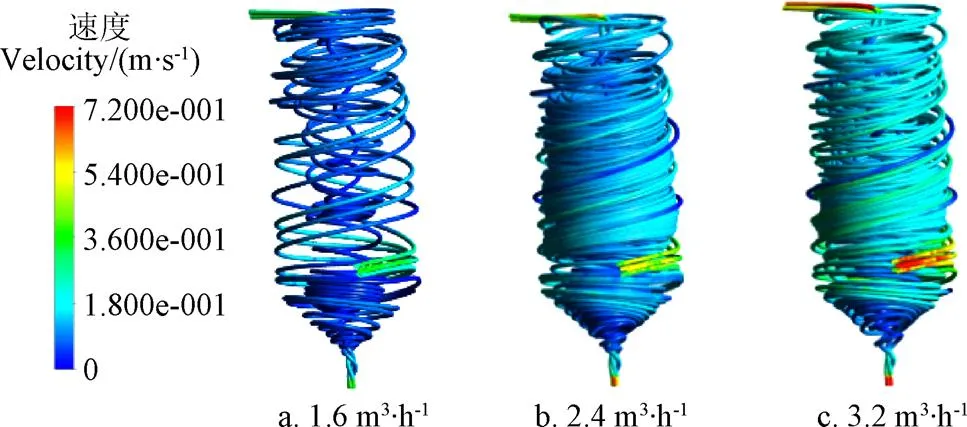

入口浓度10%条件下不同入口流量旋流分离装置内的速度云图如图4所示。从图4可以看出,随着入口流量增加,筒体中部的低速区域面积减少,外旋流区域面积增大,整个筒内的流体速度加快,流场的湍流强度增强。图5给出了不同入口流量旋流分离装置内部流线图。入口流量增加时,入口流速增大,物料在装置内的速度变化加快,相应地流体的迹线较为繁密。结合图4和图5可以看出,入口流量的增加导致旋流分离装置内部流场湍流强度增大,不利于固相颗粒的沉降。

图3 监测位置示意图

图4 不同入口流量旋流分离装置速度云图

图5 不同入口流量旋流分离装置流线图

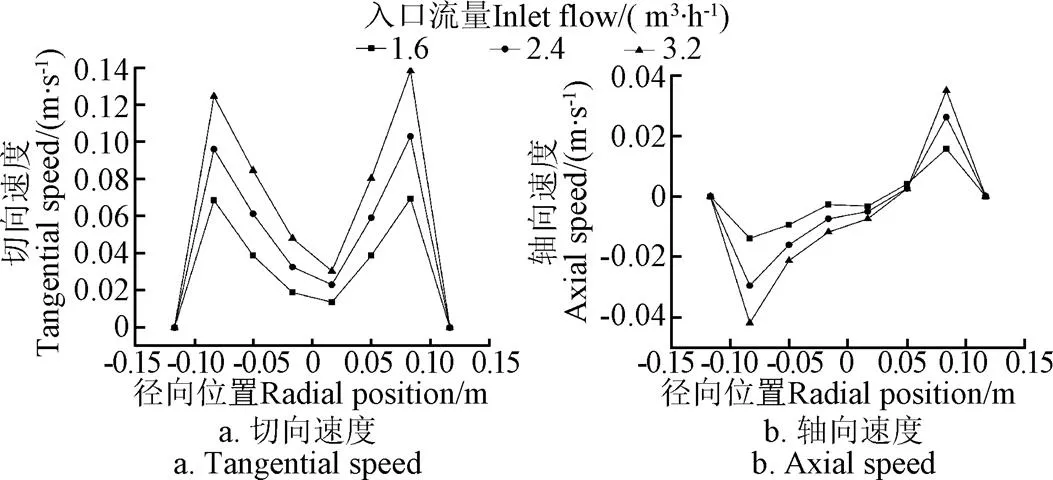

速度分布是衡量旋流分离装置分离性能的重要因素[22]。图6和图7分别为不同入口流量柱段监测线和锥段监测线的速度分布。随着入口流量的增加,柱段和锥段监测线切向速度均增大。对于柱段监测线,多数监测点的轴向速度也随流量增加而增大,但是在中心位置两侧会存在2个点,属于内外旋流临界点,其速度大小接近0,并且方向会发生变化;对于锥段监测线,多数监测点的轴向速度也随着增大,并且内外旋流的临界点靠近中心位置。如图6所示,对于柱段监测线,在中心处切向速度接近于0,表明颗粒在此处受到的离心力较小,在内旋流的作用下,颗粒向上端溢流口处运动,入口流量的增加将导致溢流产率增大。由图7可知,锥段监测线切向速度和轴向速度均在近壁面区域附近达到最大值,表明颗粒在此区域受到的离心力较大,在一定范围内将提高旋流分离装置的分离效率,但由于轴向力作用,有部分颗粒可能向溢流口处运动,增大溢流产率。

图8显示了入口流量对旋流分离装置内不同粒度颗粒分离效率的影响。对于3种粒径颗粒,不同入口流量分离效率均呈现下降趋势,这是由于入口流量增加时,分离装置内部速度增大,颗粒受到湍流流场影响,增加了沉降分离难度。从图中还可以看出,大粒径的颗粒分离效率高于小粒径颗粒的分离效率,主要原因是大粒度颗粒受到的离心力大,因此大部分颗粒随着筒内外旋流运动到底流口,分离效果较好。

图6 不同入口流量柱段监测线的速度分布

图7 不同入口流量锥段监测线的速度分布

图8 入口流量对不同粒度颗粒分离效率的影响

2.2 入口浓度对分离性能的影响

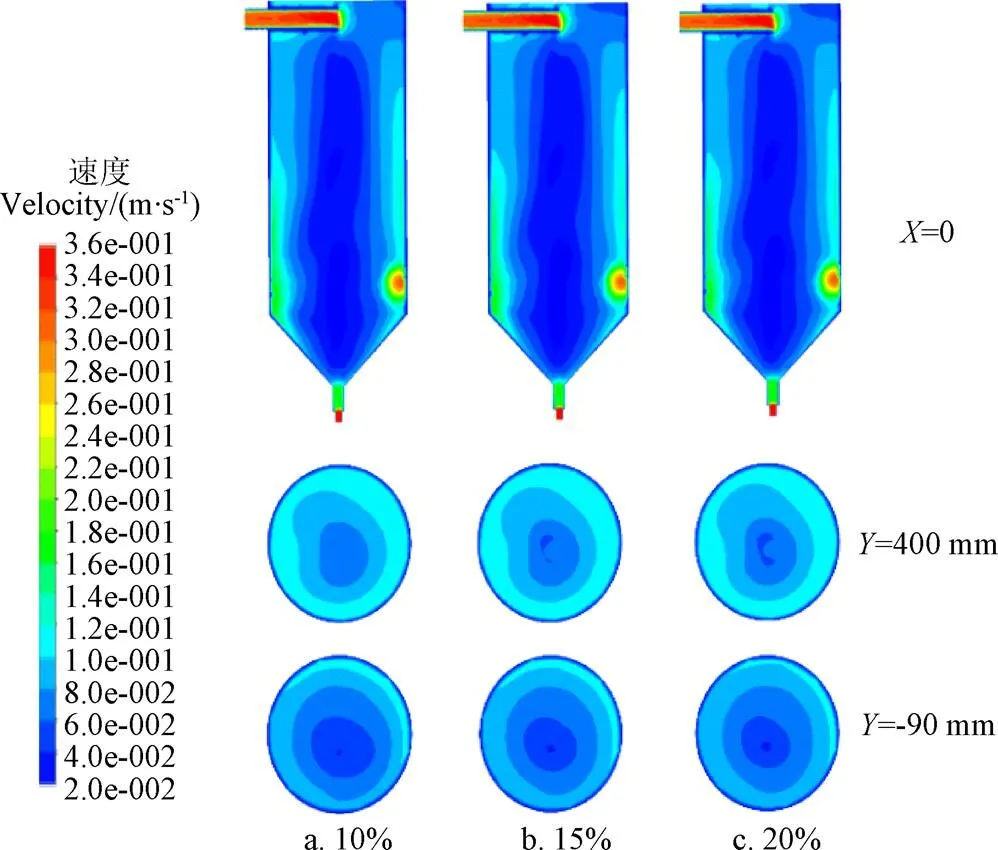

图9显示了入口流量1.6 m3/h时不同入口浓度旋流分离装置内的速度云图。速度云图从上至下分3组,分别表示=0 mm、柱段横截面=400 mm、锥段横截面=−90 mm 3个特征面的速度分布。从图9中可以看出,随着入口浓度增大,筒体中部的低速区域面积相对增加,外旋流区域面积减小。原因在于增大入口浓度使筒体内颗粒数目增加,颗粒间相互作用增强,物料在装置内的速度减缓,固相颗粒的分离效果降低。此外,由于颗粒在筒体内滞留时间加长,颗粒不能及时从底流口流出,而在内旋流的作用下从溢流口排出,增加了颗粒的溢出,使溢流产率升高。

图9 不同入口浓度旋流分离装置速度云图

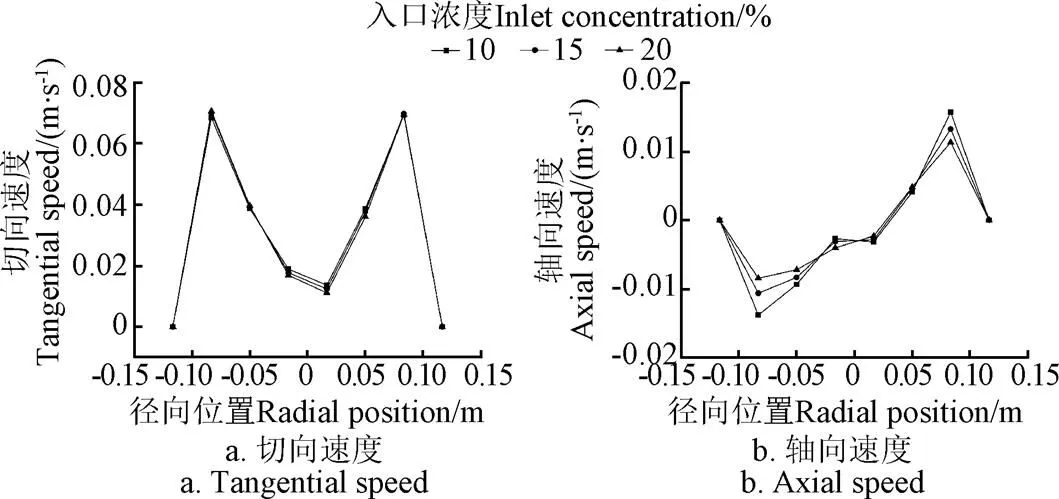

不同入口流量柱段监测线和锥段监测线的速度分布如图10和图11所示。从图中可以看出,当径向距离增大时,监测线的切向速度整体趋势先增大后减小,且不同入口浓度下切向速度分布趋势基本一致。结合图10和图11可知,入口浓度对锥段监测线的轴向速度分布影响较大,而对柱段监测线的速度分布影响相对较小。

图10 不同入口浓度柱段监测线的速度分布

图11 不同入口浓度锥段监测线的速度分布

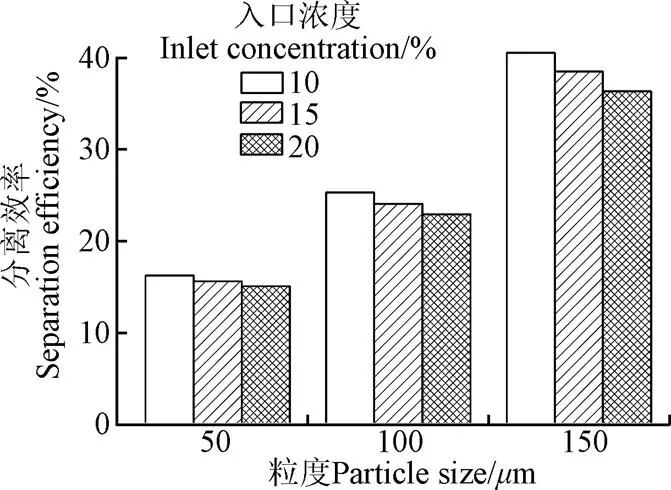

图12显示了入口浓度对旋流分离装置内不同粒度颗粒分离效率的影响。当入口浓度増大时,3种粒径粒度颗粒分离效率均下降。且随着固体颗粒粒度增大,底流固体颗粒分离效率的下降幅度增大。原因在于大粒度颗粒质量体积大,受到的质量力大,易发生颗粒间的相互作用,使沉降分离难度增加。

图12 入口浓度对不同粒度颗粒分离效率的影响

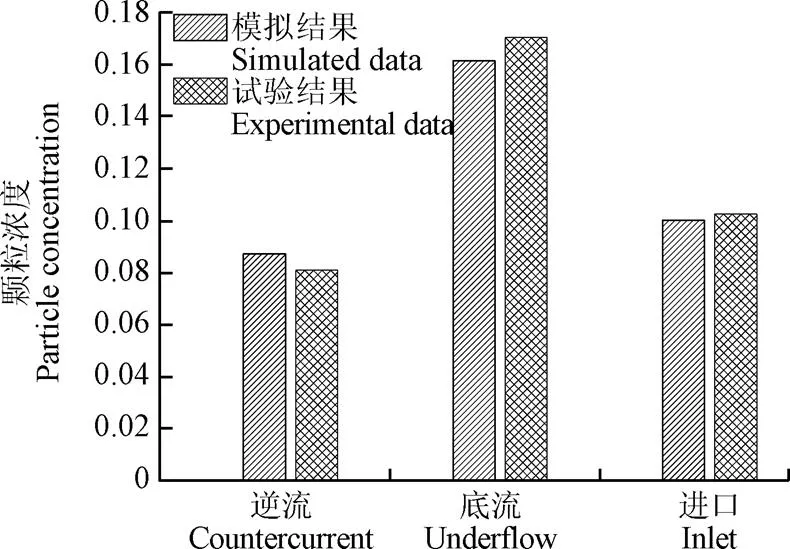

2.3 试验验证

在前文设计的基础上,加工了一种旋流分离装置。为验证模型结果的准确性,在杭州唯康农业开发有限公司甲鱼养殖池中采集水样,利用采集的甲鱼养殖池水样,在旋流分离装置中进行了试验。采用Bettersize3000plus 激光粒度仪(丹东百特仪器有限公司)测试了水样中颗粒物粒径的体积分布,颗粒粒径主要分布在0~175m,与前期测试结果一致。试验系统进料速度为0.36 m/s,入口流量设定为1.6 m3/h,试验现象稳定后,同时在进口、底流口与溢流口处取样,对颗粒浓度进行了测试。

模拟结果与试验结果对比如图13所示,从图13可以看出,各处颗粒浓度模拟值与试验值的比较接近,且整体变化趋势一致,误差在10%以内,结果可靠[20,23]。模拟值在逆流口处的数据高于试验值,而在入口和底流口处低于试验值,这可能主要是在模拟时简化了水体固相模型,将粒度分布宽广的颗粒简化成只有3个粒径的颗粒群。

图13 颗粒浓度模拟结果与试验结果对比

3 结 论

1)入口流量增加时,分离装置内部流场速度增大,湍流流动加剧,不利于固相颗粒的沉降。

2)入口浓度増大,导致流体速度减小,固体颗粒间作用增强,颗粒在筒体内滞留时间加长,分离效率降低。

3)入口流量和入口浓度的增加均会使不同粒度颗粒的分离效率降低,而且随着粒度的增大,分离效率下降幅度较大。

4)验证试验结果与模拟结果误差在10%以内,这表明CFD模拟能很好的描述旋流分离装置内部流场变化规律,为旋流分离装置的研究及应用提供了理论基础。

[1] 农业部渔业局. 中国渔业年鉴[M]. 北京:中国农业出版社,2017.

[2] 杨庭欢. 水产养殖环境的污染现状及其控制对策[J]. 南方农业,2017,11(14):92-93.

[3] 吴伟,范立民. 水产养殖环境的污染及其控制对策[J]. 中国农业科技导报,2014,16(2):26-34.

Wu Wei, Fan Limin. Pollution and control measures of aquaculture environment[J]. Journal of Agricultural Science and Technology, 2014, 16(2): 26-34. (in Chinese with English abstract)

[4] 张正,王清印,王印庚,等. 弧形筛及生物净化池净化陆基工厂化海水养殖废水的效果[J]. 农业工程学报,2011,27(增刊2):176-181.

Zhang Zheng, Wang Qingyin, Wang Yingeng, et al. Effluent purification effect of system in sieve bend combined with four grade biological cleansing ponds in industrialized mariculture[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(Supp.2): 176-181. (in Chinese with English abstract)

[5] 袁凯,庄保陆,倪琦,等. 室内工厂化水产养殖自动投饲系统设计与试验[J]. 农业工程学报,2013,29(3):169-176.

Yuan Kai, Zhuang Baolu, Ni Qi, et al. Design and experiments of automatic feeding system for indoor industrialization aquaculture[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(3): 169-176. (in Chinese with English abstract)

[6] 王胜,王伟,史仕荧,等. 轴流式旋流油水分离器分离性能影响研究[J]. 石油机械,2018,46(5):99-104.

Wang Sheng, Wang Wei, Shi Shiying, et al. Study on separation performance of axial-flow hydrocyclone oil-water separator[J]. China Petroleum Machinery, 2018, 46(5): 99-104. (in Chinese with English abstract)

[7] 陈波,邵仕铭,林涛,等. 组合式高效气液分离器在轻烃深度回收装置中的应用[J]. 现代化工,2018,38(8):180-184.

Chen Bo, Shao Shiming, Lin Tao, et al. Application of combined-type high efficient separator in light hydrocarbon deep-recovery unit[J]. Modern Chemical Industry, 2018, 38(8): 180-184. (in Chinese with English abstract)

[8] Nurhayati Mellon, Azmi M. Shariff. Performance assessment of an inline horizontal swirl tube cyclone for gas-liquid separation at high pressure[J]. Journal of Natural Gas Chemistry, 2011, 20(6): 565-567.

[9] Tetsuya Yamamoto, Takuma Oshikawa, Hideto Yoshida, et al. Improvement of particle separation performance by new type hydro cyclone[J]. Separation and Purification Technology, 2016, 158: 223-229.

[10] 张建文,杨振亚,张政. 流体流动与传热过程的数值模拟基础与应用[M]. 北京:化学工业出版社,2008.

[11] Jawarneh A M, Tlilan H, Al-Shyyab A. Strongly swirling flows in a cylindrical separator[J]. Minerals Engineering, 2008, 21(5): 366-372.

[12] Slack M D, Prasad R O, Bakker A, et al. Advances in cyclone modelling using unstructured grids[J]. Chemical Engineering Research and Design, 2000, 78(8): 1098-1104.

[13] 崔宝玉,魏德洲,翟庆祥,等. 水力旋流器内部流场的数值研究[J]. 东北大学学报:自然科学版,2014,35(6):894-897.

Cui Baoyu, Wei Dezhou, Zhai Qingxiang, et al. Numerical study on internal flow field of hydrocyclone[J]. Journal of Northeastern University: Natural Science, 2014, 35(6): 894-897. (in Chinese with English abstract)

[14] 刘新阳,罗金耀,高传昌. 滴灌用水力旋流器中颗粒分离的数值模拟[J]. 农业工程学报,2010,26(2):7-11.

Liu Xinyang, Luo Jinyao, Gao Chuanchang. Numerical simulation of particle separation in hydrocyclone for drip irrigation system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(2): 7-11. (in Chinese with English abstract)

[15] 邱元锋,孟戈,罗金耀. 微灌离心分离器内部流场分布数值模拟[J]. 农业工程学报,2015,31(19):61-67.

Qiu Yuanfeng, Meng Ge, Luo Jinyao. Numerical simulation of flow field distribution in centrifugal separator for micro-irrigation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(19): 61-67. (in Chinese with English abstract)

[16] 史明明,朱松明,叶章颖,等. 基于CFD的循环生物絮团系统涡旋分离器结构参数优化[J]. 农业机械学报,2017,48(9):287-294.

Shi Mingming, Zhu Songming, Ye Zhangying, et al. Structural parameter optimization of hydraulic vertox separator in recirculating biofloc technology system based on computational fluid dynamics[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(9): 287-294. (in Chinese with English abstract)

[17] 翟之平,杨忠义,高博,等. 基于Mixture模型的叶片式抛送装置内气固两相流模拟[J]. 农业工程学报,2013,29(22):50-58.

Zhai Zhiping, Yang Zhongyi, Gao Bo, et al. Simulation of solid-gas two-phase flow in an impeller blower based on Mixture model[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(22): 50-58. (in Chinese with English abstract)

[18] 赵斌娟,袁寿其,刘厚林,等. 基于Mixture多相流模型计算双流道泵全流道内固液两相湍流[J]. 农业工程学报,2008,24(1):7-12.

Zhao Binjuan, Yuan Shouqi, Liu Houlin, et al. Simulation of solid-liquid two-phase turbulent flow in double-channel pump based on mixture model[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(1): 7-12. (in Chinese with English abstract)

[19] Hamidipour M, Chen J, Larachi F. CFD study on hydrodynamics in three-phase fluidized beds-Application of turbulence models and experimental validation[J]. Chemical Engineering Science, 2012, 78: 16-180.

[20] 史明明,阮贇杰,刘晃,等. 基于CFD 的循环生物絮团系统养殖池固相分布均匀性评价[J]. 农业工程学报,2016,33(2):252-258.

Shi Mingming, Ruan Yunjie, Liu Huang, et al. Solid phase distribution simulation of culture pond with recirculating biofloc technology based on computational fluid dynamics[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(2): 252-258. (in Chinese with English abstract)

[21] 孙赟,林亚玲,刘兴静,等. 涡轮反应器气固两相流动反应CFD 模型数值模拟[J]. 农业机械学报,2013,44(8):195-201.

Sun Yun, Lin Yaling, Liu Xingjing, et al. Development of gas-solid two-phase flow-reaction CFD model for vortex reactor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(8): 195-201. (in Chinese with English abstract)

[22] 庞学诗. 水力旋流器技术与应用[M]. 北京:中国石化出版社,1997.

[23] Panneerselvam R, Savithr S, Surender G D. CFD simulation of hydrodynamics of gas-liquid-solid fluidized bed reactor[J]. Engineering Science, 2009, 69: 1119-1135.

Numerical simulation and validation of solid-liquid cyclone separation device for aquaculture water based on CFD

Li Jianping1,2, Wu Kang1, He Xiangyi1, Chen Junyang1, Ji Mingdong1, Ye Zhangying1,2, Zhu Songming1,2

(1.310058,; 2.310058,)

With the continuous improvement of the scale of breeding, the deterioration of water resources and environmental pollution, the breeding model needs to be transformed into an efficient and sustainable direction. The industrial farming system has the advantages of short culturing period and high yield per unit area. However, due to the large amount of solid wastes generated with high density of industrial farming, the removal of large particles of suspended solids in water is the primary task of waste treatment. As a centrifugal separation device, the cyclone separator has been widely used in petrochemical, sewage treatment and other industries. In order to explore the separation effect of solid-liquid cyclone separation device on aquaculture water, the computational fluid dynamics (CFD) method was used to simulate the flow characteristics of the cyclone separation device. At first, hybrid meshing of the cyclone separation device model was finished using the pre-processing software Gambit 2.4.6. In order to improve the accuracy of simulation, the mesh of inlet, overflow port and bottom flow port were all encrypted. The grid independent validation was done to choose the acceptable mesh. The inlet of the cyclone device was set as the velocity inlet, and the bottom flow port and the overflow port were set as pressure outlets. At last, the mesh was imported in Fluent software to analyze the effects of different inlet flow rates and different inlet concentrations on solid-liquid separation performance. In this simulation, the coupling of velocity field and pressure field was achieved by a semi-implicit method in the pressure correction method. First-order upwind difference scheme of convection motion was selected for the interpolation method of the diffusion term, the source term and the convection term. And the wall surface region was treated by the standard wall function. In order to compare the flow field distribution characteristics under different parameters,=0 of the longitudinal section at 1/2 of the overflow pipe was set as the flow field monitoring surface, furthermore, 1/4 of the cone section and 2/3 of the column section on the monitoring surface were taken as the flow field monitoring lines. The simulation results show that as the inlet flow rate increases, the low-speed area in the middle of the cylinder reduces, and the area of the outer swirling area increases. Moreover, fluid velocity inside the separation device increases, and the turbulent flow increases, which is detrimental to the sedimentation of solid particles. Increasing the inlet concentration will increase the amount of particles in the cylinder and the interaction between particles is enhanced. In addition, the fluid velocity in the cylinder decreases, and the concentration of particles retained in the cylinder increases, which reduce the solid-liquid separation efficiency. The increase of the inlet flow and the inlet concentration leads to a decrease in separation efficiency of particles with different particle sizes. And the larger the particle size, the more significant the separation efficiency decreases. According to the comparison between simulation results and experimental data, the simulation error is less than 10%, and the simulation results are trustworthy. This study can provide a reference for the application of cyclone separation devices in aquaculture.

aquaculture; fluid mechanics; flow field; cyclone separation; separation efficiency

2018-12-17

2019-05-28

浙江省重大科技专项重点农业项目(2015C02010)和国家水体污染控制与治理科技重大专项课题(2014ZX07101)联合资助

李建平,教授,博导,主要从事设施水产养殖工程技术与装备研究。Email:jpli@zju.edu.cn

10.11975/j.issn.1002-6819.2019.11.021

S238

A

1002-6819(2019)-11-0182-06

李建平,吴 康,何相逸,陈骏炀,季明东,叶章颖,朱松明. 基于CFD的养殖水体固液旋流分离装置数值模拟与验证[J]. 农业工程学报,2019,35(11):182-187. doi:10.11975/j.issn.1002-6819.2019.11.021 http://www.tcsae.org

Li Jianping, Wu Kang, He Xiangyi, Chen Junyang, Ji Mingdong, Ye Zhangying, Zhu Songming. Numerical simulation and validation of solid-liquid cyclone separation device for aquaculture water based on CFD[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(11): 182-187. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.11.021 http://www.tcsae.org