燕麦籽粒揉搓式除杂装置设计

2019-07-23耿令新孙成龙左杰文孔令举姬江涛

耿令新,孙成龙,左杰文,金 鑫,孔令举,姬江涛

燕麦籽粒揉搓式除杂装置设计

耿令新1,2,孙成龙1,左杰文1,金 鑫1,孔令举2,姬江涛1,2※

(1. 河南科技大学农业装备工程学院,洛阳 471003; 2. 机械装备先进制造河南省协同创新中心,洛阳 471003)

针对中国燕麦收获期同一植株上籽粒成熟不一致、低成熟度的籽粒脱皮难、带皮(壳)籽粒较多导致杂余含量高,影响收获质量以及后续加工的难题,该研究根据其籽粒韧性强、不易破碎的特点,结合耐揉搓的优势,提出一种先揉搓后清选的燕麦籽粒除杂方案,设计出一种燕麦籽粒揉搓式除杂装置。该文采用试验分析的方法,筛选有关影响因素,以滚筒转速、吸杂口风速、挡板长度为影响因素,以清洁率和损失率为考察指标,进行了单因素试验确定各因素较优取值范围;在单因素试验的基础上进行多元回归试验,建立了试验因素与评价指标的多元回归模型并优化求解,并对优化求解后的参数值进行验证。试验结果表明:影响装置性能指标的单因素较优范围滚筒转速700~900 r/min、吸杂口风速12~16 m/s、挡板长度15~25 cm;多元回归试验得出较优的参数组合为:滚筒转速816 r/min、吸杂口风速13.8 m/s,挡板长度20.5 cm,此时考察指标清洁率99.23%,损失率1.53%,经试验验证后该优化参数组合可信。该研究可对燕麦收获机械及后续燕麦食品加工机械的研制提供参考。

机械化;设计;农作物;立式锥形;揉搓式;燕麦杂余;负压清选

0 引 言

燕麦属禾本科杂粮作物,其产量较低,一般产量1 000~1 500 kg/hm2[1-3]。燕麦具有高营养、高能量及很高的保健价值[4-9],这些优良特性与人类健康关系密切[10]。因燕麦收获时,位于同一植株上的籽粒成熟不一致、成熟度低的籽粒脱皮难、收获后带皮籽粒多,导致杂余量高达8%~12%,严重影响了收获质量[1]。

王启阳等[11-13]分别对如何提高玉米、水稻、小麦清选后的清洁率、降低损失率,进行创新并设计了相应的装置进行试验研究,取得一定的成果;王志明等[14-15]通过差速脱粒、设计锥形风机的方式提高了水稻收获的清洁率,降低了损失率。李近人等[16-17]对粮食精选、除杂设备的合理使用及粮库杂质的处理方法进行了阐述、分析、对比评价。韩向东等[18-21]针对国内粮库小麦现有杂质清理设备存在的弊端和不足等问题,根据除杂原理,对杂质清除方式进行改进和优化,取得了较好的效果,但只能有效去除粮食中的瘪壳、灰渣、根、茎、叶等轻杂,对燕麦籽粒中混杂的大量带皮籽粒不能去除。赵楠等[22-27]先后对收获后的燕麦籽粒韧性机械力学特性及相关的生理生化性质进行了研究,表明燕麦籽粒本身具有韧性强、耐揉搓、抗挤压且不易损伤的优点,这与本研究前期试验现象一致。李心平等[28]为解决谷子脱粒后残留谷码多而导致清选含杂率和损失率较高的问题,采用增加辊搓机构,通过先用揉搓辊揉搓去谷码然后清选的方法对谷子进行清选,其效果较好,但弊端是辊搓易使谷壳破裂,谷子易霉变、不耐储存。

侯华铭等[29]对燕麦作物脱出物各成分悬浮速度进行测定,结果表明燕麦籽粒的悬浮速度可与其大部分轻杂物的悬浮速度区分开,但与其未脱皮籽的悬浮速度相接近,采用风力筛选不易区分;且收获后的净燕麦颗粒与带皮燕麦颗粒在外观几何尺寸上基本一样,筛子分离的方法难以将其区分开。因此无论采用风选、筛选或风、筛选结合清选都不能很好的将带皮籽粒分离出来,导致最终收获的燕麦籽粒中含有大量的带皮籽粒。宗望远等[30-31]采用揉搓原理对油菜和玉米进行脱粒后具有较高的脱净率和较低的损伤率,侯俊铭等[32]对蓖麻采用先滚搓脱壳后负压气吸的清选方式,具有脱净率、清洁率高,损失率低、损伤小的优点。

燕麦籽粒中的杂物不同于小麦等粮食,其杂物主要为带皮籽粒,且燕麦产量低,需尽量降低损失得到较多的籽粒;与小麦、水稻等成熟期一致的大田作物相比,燕麦收获时籽粒成熟度不一致,因此前人研究的提高作物清洁率的方法对燕麦不适用。

目前尚未见有关燕麦籽粒清洁除杂的研究。针对上述问题,本文结合前人的研究,利用韧性强、耐揉搓的优点解决燕麦杂余(带皮籽粒)、籽粒难分离的问题,采用先揉搓籽粒去皮,后负压清选的方法,设计一种燕麦籽粒揉搓式除杂装置,采用立式锥形揉搓式滚筒对带皮籽粒等进行揉搓,负压清选装置对处理后混杂在燕麦籽粒中的杂物进行清除,以期实现高净度、低损失的目的。

1 整机结构及工作原理

1.1 整机结构

燕麦籽粒揉搓式除杂装置整体结构由物料输送装置A、物料揉搓处理装置B、物料清选装置C等主要部件组成,其结构如图1所示。其中物料输送装置主要由储料箱、物料输送槽、物料输送刮板、驱动电机等组成;物料揉搓处理装置主要由锥形揉搓滚筒及揉搓外壳、变速箱、驱动电机、电机架、试验台支架等组成;物料清选装置主要吸杂风机、螺旋输送器、清选室、接料盒、挡板、吸杂管道等组成,各装置的驱动方式均为电力驱动。

1.储料箱 2.输送槽 3.电机1 4.揉搓滚筒 5.变速箱 6.吸杂风机 7.电机2 8.电机3 9.电机架 10.试验台支架 11.螺旋输送器 12.清选室 13.接料盒 14.挡板 15.吸杂管道 A.输送装置 B.物料揉搓装置 C.物料清选装置

1.Storage box 2.Conveyor tank 3.Motor 1 4.Rubbing roller 5.Variable reducer 6.Suction fan 7.Motor 2 8.Motor 3 9.Motor rack 10.Test bench 11.Spiral conveyor 12.Cleaning room 13.Receiving box 14.Bezel 15.Suction pipe A.Conveying device B.Material rubbing device C. Material cleaning device

图1 燕麦籽粒揉搓式除杂装置三维结构示意图

Fig.1 Three-dimensional structural diagram of oat-grains purification device with rubbing roller

1.2 工作原理

如图1所示,装置整体整机固定在水平地面上,一定量的试验材料存放在物料输送装置A的储料箱1中,刮板均匀的刮取、输送物料,随着输送带的运动,物料被运送到出料口后,此时依靠自身重力作用掉落到揉搓处理滚筒中;抛落下的物料均匀的落到锥形揉搓滚筒中。在滚筒螺旋导向条引导及自身重力作用下进入揉搓过程,在揉搓筋的揉搓及向下推送作用使得带皮籽粒脱皮,杂质破碎并落下;紧接着依靠螺旋输送器的水平推送力将落下的物料输送到清选室进行清选[33-34];清选室利用负压原理结合脱出物各成分悬浮速度差异大的特性,轻杂物通过吸杂风机吸走,干净籽粒通过出粮口在小风机的转动下落到接料箱。

1.3 主要技术参数

根据中国谷物收获清洁率国家标准结合燕麦实际生产需要,燕麦籽粒揉搓式除杂装置的主要技术指标如表1所示。

表1 燕麦籽粒揉搓式除杂装置主要技术参数

2 关键部件的结构设计

2.1 物料揉搓装置

本装置的物料揉搓装置立式锥形揉搓式滚筒,其结构如图2所示,其结构主要由螺旋喂入头、锥形揉搓滚筒、编制筛揉搓外壳组成。

1.进料口 2.上支撑板 3.编织筛网 4.导入螺旋 5.滚筒轴 6.揉搓筋 7.滚筒 8.滚筒外壳 9.出料间隙 10.下支撑板 11.出料口

1.Feed port 2.On support plate 3.Woven wire screen 4.Import spiral 5.Roller shaft 6.Rolled rebar 7.Roller 8. Roller housing 9.Discharge gap 10.Lower support plate 11.Discharge port

图2 物料揉搓装置结构示意图

Fig.2 Structure diagram of material rubbing device

2.1.1 导入螺旋

为确保物料不堵塞、顺畅进到揉搓滚筒中进行揉搓,导入螺旋竖直向下的推力要大于竖直向上的阻力。对导入螺旋上任一点的物料进行受力分析(图3a所示)。为保证物料的顺利完成向下推送,需要满足轴向向下推送力大于轴向向上的阻力,即满足

可知螺旋叶片与物料之间存在摩擦力F和螺线叶片对物料的法向推力,及自身重力,三者合力与法向推力偏离一个角度1,1为物料与螺旋叶片的摩擦角,17°。由式(1)可得物料喂入的条件为:1<90°−1=73°,取1=60°。

则导入螺旋长度为

式中为螺旋导程,取180 mm;为螺旋头数,取2。

由式(2)可得螺旋喂入头长度1=90 mm,导入螺旋为锥台结构,锥角=60°,导入螺旋前端的直径1=50 mm,后端直径2=220 mm。

1.螺旋喂入口 2.螺旋叶片 3.锥形揉搓滚筒 4.揉搓筋

1.Spiral feed inlet 2.Spiral blades 3.Tapered rubbing roller 4. Rolled rebar

注:F为螺旋叶片与物料之间的摩擦力,N;为螺线叶片对物料的法向推力,N;为物料自身重力,N;1为物料与螺旋叶片的摩擦角,(°);1为螺旋叶片的螺旋角,(°);为螺旋导程,mm;1为导入螺旋长度,mm;为螺旋头数;为锥角,(°);1为导入螺旋前端直径,mm;2为导入螺旋末端直径,mm;1为水平方向的摩擦阻力,N;2为螺旋方向向上的阻力,N;3为竖直方向的摩擦阻力,N;为阻力的合力,N;0为揉搓处理元件对物料的法向推力,N;0为0、的合力,N;2为锥形滚筒长度,mm;1为滚筒上部直径,mm;2为滚筒下部直径,mm;2为物料与揉搓筋的摩擦角,(°);2为揉搓筋的螺旋角,(°)。

Note:Frepresents a friction between the spiral blade and the material, N;represents the legal thrust of the solech blade stomp on the material, N;representative material own gravity, N;1represents the friction angle of the material and the spiral blades, (°);1represents the helix angle of the spiral blades, (°);represents for spiral direction, mm;1stands for imported spiral length, mm;represents the number of spiral heads;is taper angle, (°);1stands for imported spiral front diameter, mm;2represents the diameter of leading screw end, mm;1is the frictional resistance in the horizontal direction, N;2is the upward resistance in the direction of the spiral, N;3is the frictional resistance in the vertical direction, N;is the force of resistance, N;0is the legal thrust of the kneading treatment element to the material, N;0is the combined force of0and, N;2is a tapered roller length, mm;1is the upper diameter of the roller, mm;2is the lower diameter of the roller, mm;2is the friction angle between the material and the rolled rebar, (°);2is the helix angle of the rolled rebar,(°).

图3 物料揉搓装置部件结构示意图

Fig.3 Parts of structure diagram of material rubbing device

2.1.2 锥形揉搓滚筒

图3b为锥形揉搓滚筒二维示意图及物料在揉搓处理空间的受力分析,为整个揉搓装置的核心部分,有锥形滚筒和焊接编织筛的外壳组成;根据需要锥形滚筒长度2=500 mm,锥度=0.5时,具有较好的揉搓效果,滚筒锥度计算式为[34]

式中为圆锥角,(°),计算得=28°,滚筒下部直径2=250 mm,上部直径1=220 mm;依据燕麦杂余单层厚度=3~4 mm,滚筒外壳直径3=270 mm,得揉搓滚筒入口间隙1=25 mm,出口间隙2=5 mm。

揉搓处理对象为尺寸较小的燕麦带皮籽粒等杂余,滚筒设计为封闭式;为增强对带皮燕麦等杂余揉搓能力,揉搓元件为类纹杆螺旋向下排列的、直径3=3 mm的螺纹钢。

根据滚筒直径确定螺纹钢数量=6,为达到较好的揉搓效果,内壁所焊接的编织筛自身要具有一定的强度,综合考虑选取规格为12 mm×12 mm、钢丝直径4=1 mm、厚度5=2 mm的高强度编织筛,揉搓滚筒性能受滚筒转速的影响,的计算式为[34]

不考虑空气阻力以及其他无关因素,1、3分别为揉搓处理过程中的沿着滚筒内壁上编制筛水平方向、竖直方向的摩擦阻力,2为螺旋式揉搓处理元件对物料沿螺旋方向向上的阻力,在合力、0共同作用下物料沿着特定方向在揉搓室内运动。为保证能够顺利向下推送,必须满足以下关系

式中2为物料与揉搓筋的摩擦角,取17°;2为揉搓筋的螺旋角,(°),且2<90°−2=73°,取2=60°,即揉搓筋的螺旋角2=60°。

2.2 物料清选装置

清选装置主要由清选室、吸杂风机、吸杂管道等构成,清选室和吸杂风机都固定在机架上,两者利用PVC吸杂管道连接,图4a为清选装置结构示意图。

为增大清选室空间、充分利用风机效率,清选室上部采用长方体;为使散开的物料聚拢便于收集,中部设计为锥形台结构;为增大物料的散开面积利于杂物的排出,物料入口、吸杂口都采用喇叭口形状。吸杂口直径影响清选室内气流场分布,是清选室的关键结构参数,且清选室所需最小风量与杂余含量有关[34],计算式如下

式中0为所需最小风量,m3/s;为喂入量,取0.15 kg/s;为杂余所占比,籽粒与杂余按质量比9∶1配比,杂余占10%;为空气密度,取1.2 kg/m3;为携带杂质气流的混合浓度比,约0.2~0.3,取0.3。计算得0= 0.041 7 m3/s。

为保证杂余能够由清选室吸杂口排出,吸杂口最小风速不能低于杂余的最大悬浮速度。揉搓处理后燕麦籽粒混合物悬浮速度测定表明籽粒为4.67~9.76 m/s,混合杂物为0.15~5.67 m/s,综上为保证吸杂干净,以混合杂物的最大悬浮速度为设计依据,吸杂口最小直径计算式如下

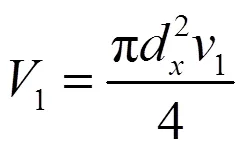

式中0为吸杂口最小直径,m;1为吸杂口风速,取值为5.67 m/s;计算得0=0.0967 m=96.7 mm,且吸杂管道直径1≥0,综合考虑管道通用性,取1=100 mm。在此条件下,吸杂口风量1计算式如式(8)。

式中1为吸杂口风量,m3/s;d为吸杂管道直径,mm,计算得1=0.044 5 m3/s。

1.吸杂风机 2.吸杂管道 3.进料口 4.出杂口 5.清选箱 6.观察口 7.支架 8.出粮口风机 9.小电机 10.接料箱 11.出粮口 12.支架 13.物料撞击挡板 14.进料路线1 15.出粮路线2 16.进风路线3 17.出杂路线4 18.撞击挡板 19.叶片 20.外壳 21.出口

1.Impurity suction fan 2.Impurity suction pipe 3.Feeding throat 4.Miscellaneous mouth 5.Cleaning box 6.Observation port 7. Bracket 8. Outlet fan 9.Small motor 10.Material box 11.Grain outlet 12.Bracket 13.Material impact bezel 14.Feed route 1 15.Grain out route 2 16.Air inlet route 3 17.Out of miscellaneous route 4 18.Impact bezel 19.Blade 20.Housing 21.Export

注:图4b中,○为杂物,●为籽粒;A为进料口,B为出粮口,C为吸杂口。

Note: In Fig.4b, ○ is sundries; ● is grain. A is feed port, B is grain outlet, C is suction outlet.

图4 清选装置结构及物料运动轨迹

Fig.4 Structure of clearing device and trajectory of material movement

图4b是对清选室内物料运动轨迹的分析,可知处理后混合物在螺旋输送器推送力的作用下从进料口A沿着进料路线1进入清选室,物料依靠运动惯性撞击到挡板18上,使得成束状的物料流散开,充分在清选室内抛撒开,同时挡板的存在将清选室上部一分为二,使物料运动轨迹近“U”型。由于横截面积的突然增大,使混合物料受自身重力下落,物料流沿着进料路线1运动,由于物料中各成分的悬浮速度不同,其轻杂物悬浮速度不超过5~6 m/s,籽粒悬浮速度8~10 m/s,籽粒在经过路线1最下端时由于重力较大,便沿着进料路线2沉降下去,经出粮口B落到接料盒。最下端小风机的缓慢转动使进风均匀、落料顺畅。底端空气流沿着进风路线3进入,其他小轻杂物沿着出杂路线4运动到清选室上口,通过管道被吸杂风机吸出。

图4c为出粮装置,通过调控风机转速满足其进风和出粮需求,由外壳和带6片叶片(夹角60°)的风机轴组成,为保证进风的均匀性和稳定性,出粮口开口角度应小于风机叶片夹角,同时保证出粮的顺畅,出粮口角度为45°。

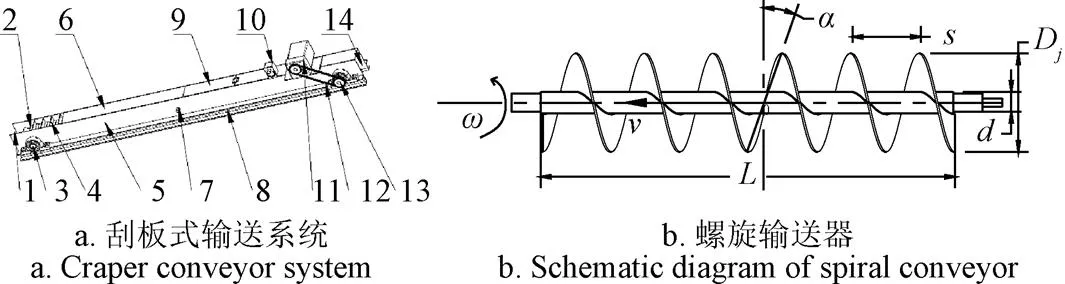

2.3 物料输送装置

本装置物料输送装置有2种类型,分别为刮板输送器和螺旋式输送器。

2.3.1 刮板输送器

图5a为刮板式输送系统,为了保证杂余物料的输送的均匀性以及稳定性,输送器采用刮板式输送槽。刮板式输送槽倾斜放置,采用链条传动,输送槽里安装有带有刮板输送皮带,输送槽入口固定在储料箱内,出料口固定在锥形揉搓滚筒上方,安装有主动传动铀,传动链轮安装在主动传动轴上;主动辊和被动辊之间有中间支撑辊从而实现对输送皮带的张紧。根据需要输送槽长2 000 mm,倾斜角度为30°,根据物料喂入量0.15 kg/s,选定皮带宽度100 mm,刮板间隔80 mm、高度30 mm。

2.3.2 螺旋输送器

螺旋输送器的作用是将经过揉搓滚筒处理后落下的物料及时的输送到清选室内,因此只要满足其推运量≥0.15 kg/s的喂入量,输送间隙≥3 mm即可[34-35],其结构如图5b所示。

1.物料入口 2.输送皮带 3.被动辊 4.刮板 5.输送槽壳体 6.输送槽盖板 7.中间支撑辊 8.输送槽支架 9.输送槽观察口 10.低速电机调速器 11.低速电机 12.传动链条 13.主动辊 14.物料出口

1.Material entrance 2.Conveyor belt 3.Passive roller 4.Scraper 5.Conveyor tank shell 6.Conveyor groove cover 7.Intermediate support roller 8.Conveyor groove bracket 9.Conveyor groove observation port 10.Low speed motor governor 11.Low speed motor 12.Transmission chain 13.Active roller 14.Material export

注:为螺旋角度,25°;为螺距,70 mm;D为搅龙外径,90 mm;为搅龙内径,25 mm;为输送间隙,5 mm;为螺旋叶片长度,420 mm

Note:is spiral angle, 25°;is screw pitch, 70 mm;Dis the outside diameter of auger , 90 mm;is the inside diameter of auger, 25 mm;is transmission clearance, 5 mm;is spiral blade length, 420 mm.

图5 输送装置结构示意图

Fig.5 Structure diagram of conveyor device

3 试验与分析

3.1 试验条件

以生长在山西右玉地区的右玉4号燕麦品种,机收后杂余含量8%~12%且晾晒至含水量10%~15%(可入库储存)的燕麦籽粒为试验材料,试验前的物料成分组成主要为干净籽粒、带皮籽粒、破碎茎秆、种皮、壳、轻小杂物,且带皮籽粒占据了杂余含量的85%以上。表2为各成分悬浮速度[29]。可知物料处理前根据籽粒和杂物悬浮速度的差异性,籽粒与大部分杂物能够区分开,但燕麦籽粒的悬浮速度与其未脱皮籽粒的悬浮速度相接近,常规风筛式清选难以使得杂物清理出来。

表2 物料各成分的悬浮速度

本试验采用先揉搓去皮,再利用悬浮速度值相差较大、负压原理将轻杂物清选干净。先分析、筛选相关因素,进行单因素试验选定因素取值范围,后采用多因素确定较优参数组合并验证的方法进行研究[36-37],图6为燕麦籽粒除杂装置实物图。

图6 燕麦籽粒揉搓式除杂装置实物图

3.2 试验因素与指标

依据有关文献及前期预试验基础上,进行了试验因素的选取和取值范围确定:为保证较好的揉搓能力且籽粒不破损条件下,滚筒转速范围为400~1 000 r/min;清选室吸杂口风速、挡板长度影响清选效果及装置的作业质量,根据物料各成分的悬浮速度确定吸杂口风速范围为6~20 m/s;依据清选室的大小确定清选室挡板长度范围为0~30 cm。除杂装置性能的好坏以清洁率和损失率2个指标进行综合评价。

本试验以揉搓滚筒转速、清选室吸杂口风速、清选室挡板长度为试验因素,以清洁率与损失率为评价指标进行试验,计算公式如下

式中y为清洁率,%;y为损失率,%;0为出粮口物料总质量,g;1为喂入物料总质量,g;2为出粮口燕麦籽粒总质量,g。

3.3 试验结果与分析

3.3.1 单因素试验

为给多元优化试验提供准确的参数范围,本文对所选试验因素进行单因素试验,吸杂口风变化速是通过调节离心风机转速实现,固定挡板长度为15 cm,吸杂口风速在1.5~20 m/s之间连续、随机取18个风速值,每个风速值重复试验3次取均值,得到吸杂口风速与风机转速关系曲线,如图7a所示。由图7a分析,随着风机转速的增大,单位时间内从吸杂口吸进更多的空气,气体流速加大,表现为吸杂口风速、风量的不断增大。在已知吸杂口风速的情况下可由式(11)计算吸杂口风量Q。

式中Q为风量,m3/s;D为吸杂口直径,mm;v为吸杂口风速,m/s;式(12)、(13)分别为吸杂口风速、风量与风机转速关系的拟合方程,可知吸杂口风速、风量均与风机转速成一次正相关函数,可以根据函数关系通过改变风机转速调节风速,为下一步试验奠定基础和提供便捷。

图7b为揉搓滚筒转速对杂余处理效果的影响,固定挡板长度为15 cm,吸杂口风速14 m/s,滚筒转速在400~1 000 r/min的范围选取7个转速对揉搓滚筒的揉搓性能进行评价,以揉搓后净籽粒含量、籽粒破损量为标准。由图7b知揉搓滚筒转速在400~700 r/min增加时,其对物料的揉搓能力逐渐增强,净籽粒量迅速增加,当转速达到700 r/min时再继续增大,其净籽粒量增加缓慢、基本不再增加;且转速达到1 000 r/min时,有极少量的破损籽粒出现,其量可忽略。综合考虑且在保证籽粒没有破损的情况下,其揉搓滚筒转速在700~900 r/min的范围具有较好的工作性能。

图7c为吸杂口风速与清选性能的关系图,设定揉搓滚筒转速为800 r/min,挡板长度为15 cm,考察吸杂口风速与清选性能的关系,由图看出清洁率和损失率均随着风速的增大而上升。吸杂口风速在6~10 m/s时,由于此时风速较小,空气流速较低,吸杂能力较弱,因此损失率较低且增加缓慢,但较轻的杂物可以被不断地吸走,因此清洁率能够迅速增加。吸杂口风速10~16 m/s时,随着风速的增大和空气流速的上升,较小的籽粒开始被吸走造成损失,而此时轻杂物已被吸走,开始吸走较大的杂物,因此吸走较困难,速率增加变慢。吸杂口风速16~20 m/s时,风速的继续增大使得空气流速继续上升,籽粒更易被吸走,造成籽粒损失迅速增大,而杂物基本上都被吸走,剩余极少的杂物难以被吸走从而随籽粒落下。综合分析吸杂口风速与清选性能的关系,其风速在12~16 m/s范围内时,装置的清选性能较好。

图7d为清选室挡板长度与清选性能的关系,设定滚筒转速为800 r/min,吸杂口风速14 m/s,可知在清选室挡板长度在0~30 cm时,由于挡板长度的增加延长了物料运动路程,物料更易直接从出料口出来,而不是直接被吸杂口吸走,因此损失率一直降低。清洁率在挡板长度为0~25 cm范围内,挡板的增长逐渐将清选室分为2个部分,此时清选室单个部分的风速增大,杂物更易被吸走,清洁率上升。挡板长度继续增加时,在延长了物料运动运动距离同时,一些杂质更易直接从出料口落下,而不是直接被吸杂口吸走,因此清洁率降低。只有当清选室挡板长度恰当时,才有最佳的清选效果,因此选择挡板长度为15~25 cm。

注:图7a中,挡板长度为15 cm;图7b中,挡板长度为15 cm,吸杂口风速为14 m·s-1;图7c中,揉搓滚筒转速800 r·min-1,挡板长度为15 cm;图7d中,滚筒转速800 r·min-1,吸杂口风速为14 m·s-1。

Note: In Fig.7a, the length of the bezel is 15 cm; In Fig.7b, the length of the bezel is 15 cm, the suction port wind speed is 14 m·s-1; In Fig.7c, the speed of rubbing roller is 800 r·min-1, the length of the bezel is 15 cm; In Fig.7d, the roller speed is 800 r·min-1, the suction port wind speed is 14 m·s-1.

图7 单因素试验结果

Fig.7 Single factor test results

3.3.2 二次正交旋转组合试验

在单因素试验基础进行多因素试验,各因素取值如下:1为滚筒转速700~900 r/min;2为吸杂口风速12~16 m/s;3为挡板长度15~25 cm。

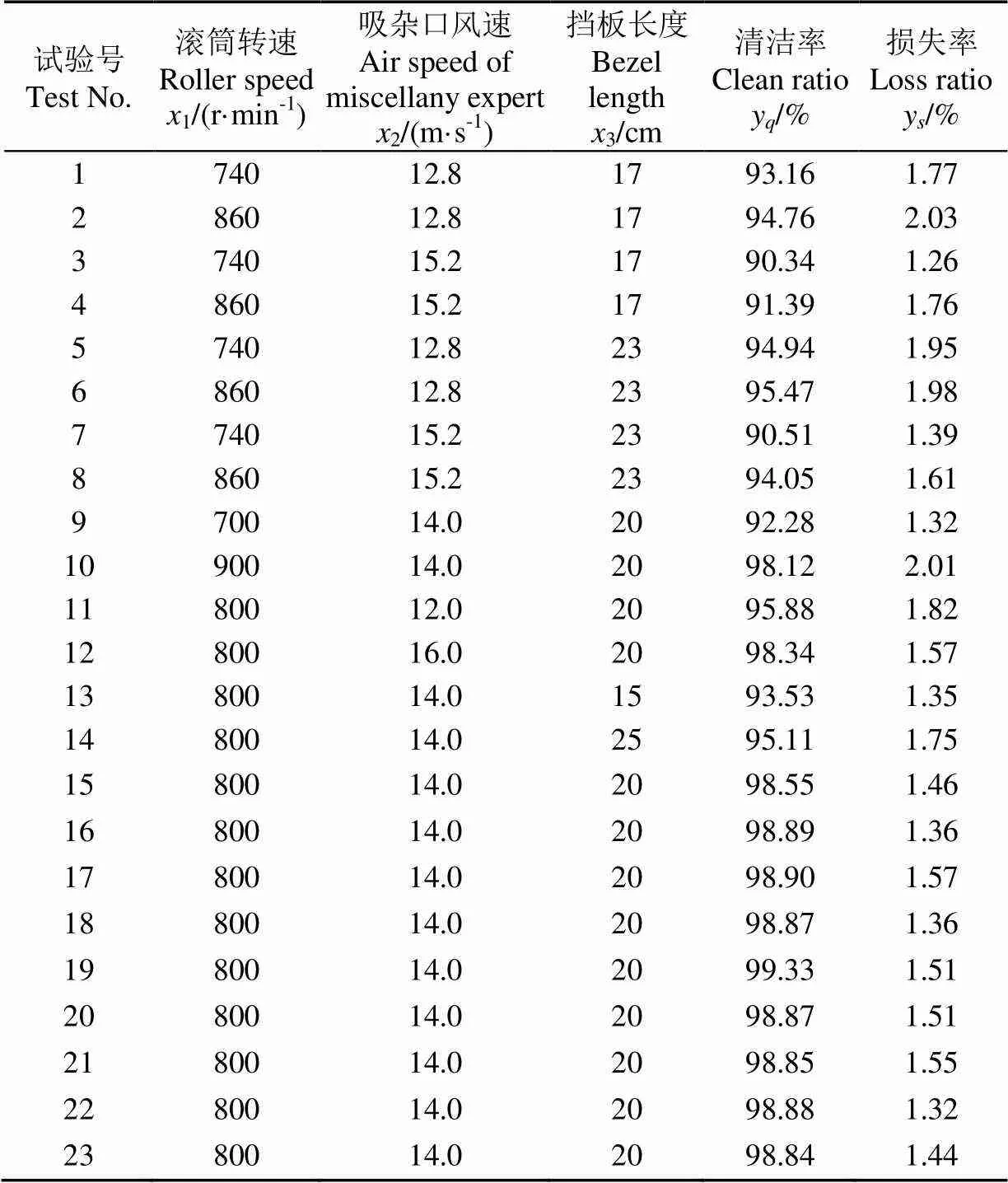

在其范围内进行三因素二次正交旋转组合试验,建立滚筒转速、吸杂口风速及清选室挡板长度与清洁率、损失率之间的回归方程,优化确定最佳运动参数组合,利用试验设计软件Design-Expert10.0进行试验设计[35-40]。表3为因素编码表,表4为试验结果。

表3 因素与水平

对表中试验结果数据进行回归分析(表5为方差分析)得出吸杂口风速、滚筒转速与清洁率y、损失率y之间的回归方程为

y=98.937 6+1.210 971−0.577 9272+0.584 83+

0.308 0512+0.176 913+0.042 723−

1.772 7512−1.097 9922−2.085 4632(14)

y=1.451 25+0.160 0931−0.156 4932+0.058 12463+

0.052 97512−0.067 52513−0.019 77523+

0.091 548 812+0.101 67822+0.048 09732(15)

表4 多因素试验结果

由回归方程及表5可知,三因素对清洁率、损失率2个评价指标都有较显著的影响,由显著性检验可知清洁率、损失率回归方程模型显著、失拟不显著,回归方程与实际拟合较好。因此采用试验数据得到的该回归方程能够很好的对该装置的工作性能进行预测和评价。

表5 多因素试验方差分析

由表5方差分析可知,模型中3个交互项对清洁率和损失率均有显著影响(<0.05)。

3.3.3 交互因素对装置性能的影响

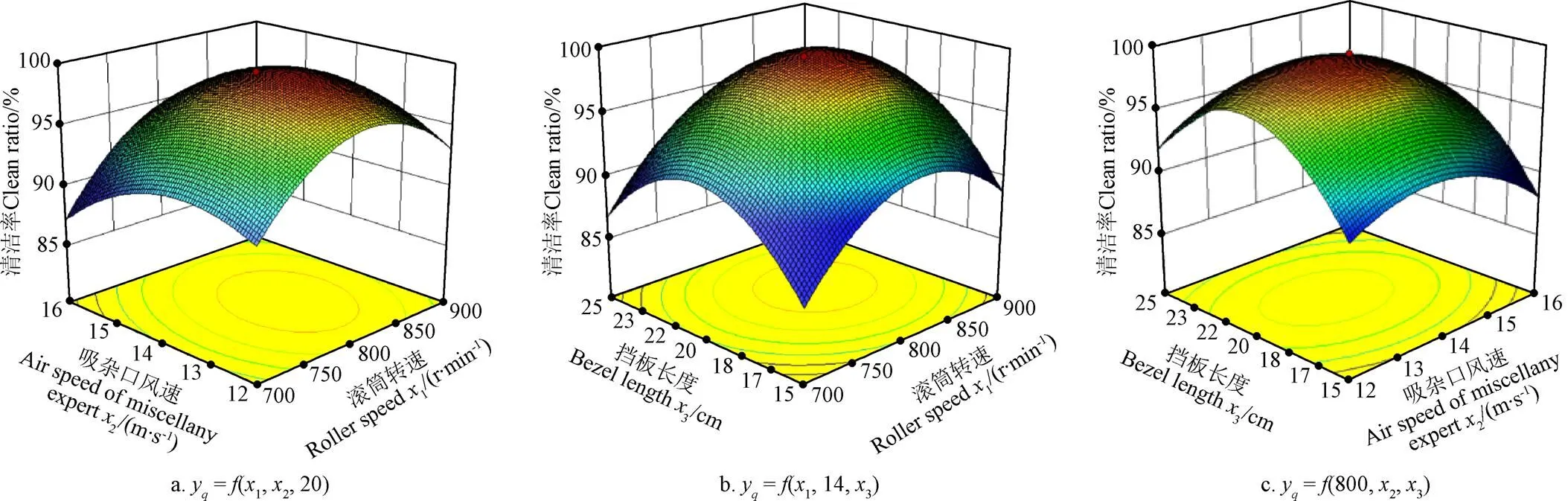

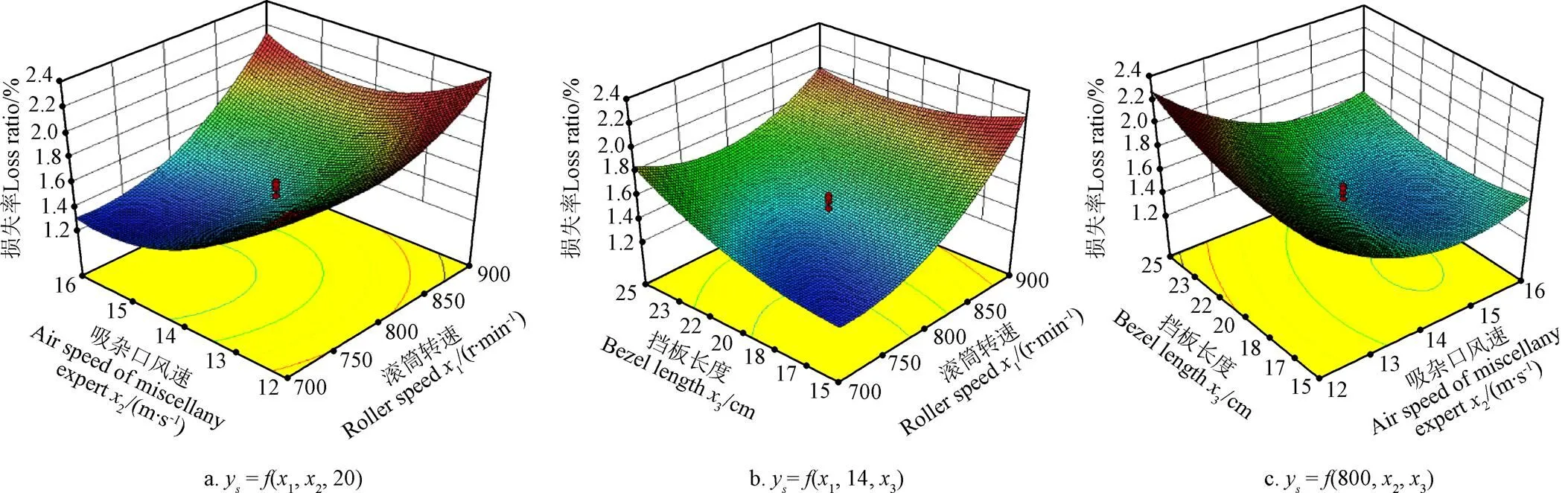

图8、图9分别为交互因素对燕麦籽粒揉搓式除杂装置清洁率、损失率的影响。

图8a、9a中,挡板长度为20 cm时,滚筒转速、吸杂口风速的增大,装置作业清洁率先上升后趋于平缓,分析可知随着滚筒转速的增大,滚筒揉搓元件对物料的揉搓力、冲击力增大,对带皮籽粒的冲击力加强,使带皮籽粒脱皮量增加,净籽粒量增加;吸杂口风速的增加,小的轻杂物更易被吸走,因此清洁率先上升;接着继续增大吸杂口风速,清洁率已经在99%左右,基本不再上升,然由于风速太大,使一些籽粒易被吸杂口吸走造成损失,损失率基本上处于上升状态。

图8b、9b中,吸杂口风速为14 m/s时,装置作业清洁率呈现先上升后下降,分析可知随着滚筒转速的增大,产生的净籽粒量也在增加,但随着挡板长度始增加,清选室被分割开来,面积减小,风速增大,清洁率增大,挡板长度继续增大时,使杂质的运动路线延长较多,杂质不易被吸走,更易从出粮口落下降低清洁率;当挡板太短时,籽粒易直接被吸走,损失增加,后来随着挡板长度继续增大,籽粒难以被吸走,损失率降低逐渐下降后基本不变。

图8 交互因素对清洁率的影响

图9 交互因素对损失率的影响

图8c、9c中,滚筒转速为800 r/min时,装置作业清洁率先上升后下降,损失率一直下降,分析可知挡板长度增加时清洁率增加,继续增加清洁率降低,损失率减少,原因同对图8b、9b的分析,而吸杂口风速的增加也使得杂物容易被吸走,清洁率增加,但由于挡板达到一定长度时杂物易从出粮口落下,清洁率降低;在挡板长度和吸杂口风速的双重作用下,损失率则一直下降并趋于平缓。

3.3.4 装置参数优化

清洁率和损失率是2个评价装置性能的重要指标,因此要对两指标合理分配权重,采用加权综合评分法处理,由于两指标对装置性能的评价同等重要,拟定清洁率权重为0.5,损失率权重0.5,以加权值作为评价标准。以目标函数值越大越好,损失率权重前加“-”。

目标函数

边界条件

式中(1,2,3)为加权值。

利用Design-Expert10.0软件的自动优化求解功能,得出最佳参数组合为:滚筒转速816 r/min,即线速度10.04 m/s,吸杂口风速13.8 m/s,即风量0.1083 m3/s,挡板长度20.5 cm,此时清洁率99.23%,损失率1.53%。

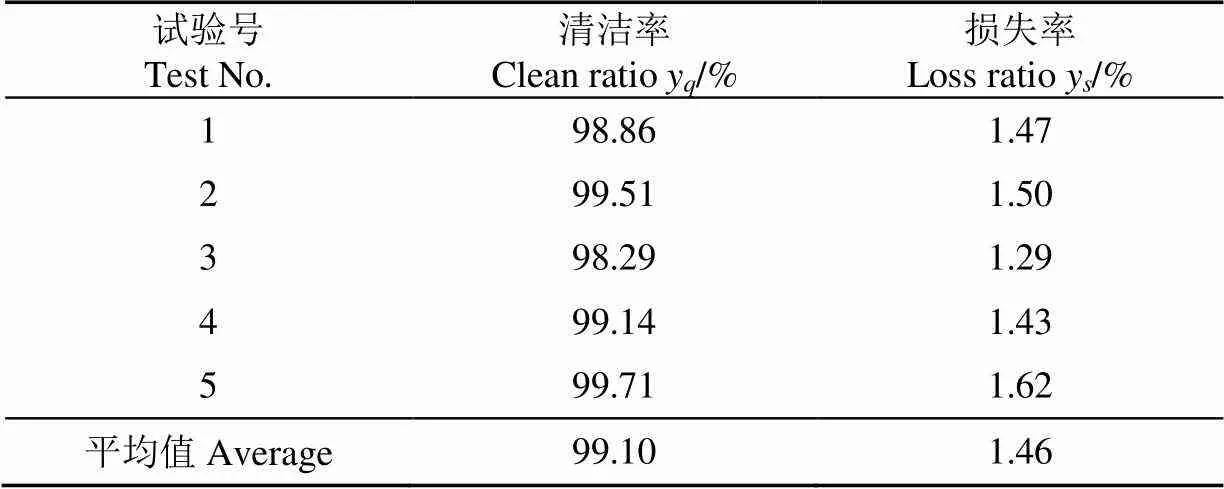

3.3.5 验证试验

为考察优化得到的参数准确性进行了验证试验,采用优化求解得到的参数值,即滚筒转速816 r/min,吸杂口风速13.8 m/s,挡板长度20.5 cm,在此条件下进行5次重复试验并计算平均值,表6为验证结果,其接近参数优化值,在允许的试验误差3%内,试验结果可信。

表6 验证试验结果

4 结 论

1)本文针对中国燕麦收获后含杂(带皮籽粒)多的问题,结合燕麦耐揉搓的优良特性,提出了一套先揉搓后除杂的燕麦籽粒除杂的方案,设计了一种燕麦籽粒揉搓式除杂试验装置并进行试验,试验结果表明该装置具有很好的除杂效果。

2)进行了风速与转速的标定,确定了吸杂口风速、风量与风机转速的关系;进行了物料各成分处理前后悬浮速度的对比试验,证实了所提出方案的正确性及装置设计的合理性。

3)单因素试验确定了揉搓性能较好时滚筒转速700~900 r/min,清选性能较好时的吸杂风速12~16 m/s、挡板长度15~25 cm。多因素优化试验得到了装置的较优组合参数:揉搓滚筒转速816 r/min,吸杂口风速13.8 m/s,挡板长度20.5 cm,此时清洁率99.23%,损失率1.53%,验证试验结果表明在允许的试验误差3%内,试验结果可信。

[1] 姬江涛,李心平,金鑫,等. 特色杂粮收获机械化现状、技术分析及装备需求[J]. 农业工程,2016,6(6):1-3.

Ji Jiangtao, Li Xinping, Jin Xin, et al. The present situation, technical analysis and equipment demand of characteristic grain harvesting mechanization [J]. Agricultural Engineering, 2016, 6(6): 1-3. (in Chinese with English abstract)

[2] 杨富,李荫藩,杨如达,等. 山西省燕麦生产现状及发展对策[J]. 山西农业科学,2014,42(11):1215-1217,1232.

Yang Fu, Li Yinfan, Yang Ruda, et a1. Oat production situation and development countermeasures in Shanxi province[J]. Journal of Shanxi Acultural Sciences, 2014, 42(11): 1215-1217, 1232. (in Chinese with English abstract)

[3] Sing Mohar. Broadening the Genetic Base of Grain Legumes[M]. Springer India, 2014.

[4] Ren C Z, Ma B L, Burrows V, et al. Evaluation of early mature naked oat varieties as a summer-seeded crop in dryland northern climate regions [J]. Field Crops Research, 2007, 103(3): 250-254.

[5] Butt M S, Tahir-Nadeem M, Khan M K I, et al. Oat: Unique among the cereals[J]. European Journal of Nutrition, 2008, 47(2): 68-79.

[6] Gray D A, Auerbach R H, Hill S, et al. Enrichment of oat antioxidant activity by dry milling and sieving[J]. Journal of Cereal Science, 2000, 32(1): 89-98.

[7] Hoover R, Senanayake S P J N. Composition and physicochemical properties of oat starches [J]. Food Research International, 1996, 29(1): 20-26.

[8] Peterson D M, Emmons C L, Hibbs A H. Phenolic antioxidants and antioxidant activity in pearling fractions of oat groats[J]. Journal of Cereal Science, 2001, 33(1): 97-103.

[9] Teber H, Dorra S T, Mouldi E F, et al. Incorporation of-glucans into pasta extracted from two tunisian barley cultivars[J]. International Journal of Food Engineering, 2016, 12(7): 701-710.

[10] Wang B, Li D, Wang L, et al. Effect of moisture content on the physical properties of fibered flaxseed[J]. International Journal of Food Engineering, 2007, 3(5):1-11.

[11] 王启阳,吴文福,朱浩天. 玉米螺旋式清选装置的设计与试验[J]. 农业工程学报,2018,34(20):12-19.

Wang Qiyang, Wu Wenfu, Zhu Haotian. Design and test of screw cleaning mechanism for corn[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(20): 12-19. (in Chinese with English abstract)

[12] 孙伟,那明君,冯江,等. 割前摘脱收获机立式离心分离复脱清选装置优化[J]. 农业机械学报,2018,49(7):73-81.

Sun Wei, Na Mingjun, Feng Jiang, et al. Optimization of centrifugal separating-rethreshing-cleaning apparatus for stripper combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(7): 73-81. (in Chinese with English abstract)

[13] 师清翔,许泽宇,耿令新,等. 新型谷物输送-分离-清选复合装置[J]. 河南科技大学学报:自然科学版,2017,38(1):61-66.

[14] 王志明,吕彭民,陈霓,等. 横置差速轴流脱分选系统设计与试验[J]. 农业机械学报,2016,47(12):58-66.

Wang Zhiming, Lü Pengmin, Chen Ni, et al. Design and experiment on axial-flow differential-speed threshing- separating-cleaning unit[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(12): 58-66. (in Chinese with English abstract)

[15] Li Hua, Wang Jingshuang, Wang Zhiming, et al. Parameters optimization and separation performance of cylinder screen of combine harvester[J]. International Agricultural Engineering Journal, 2016, 25(4): 131-138.

[16] 李近人. 国产小麦精选除杂技术探讨[J]. 粮油食品科技,2003(2):14-16.

[17] 赵秀荣,时永娜. 粮库小麦杂质处理方法探索[J]. 产业与科技论坛,2014,13(12):77.

[18] 韩向东,孙肖冬,黄国祥,等. 新型粮食多功能出入仓机的系统设计[J]. 轻工机械,2005(4):122-124.

Han Xiangdong, Sun Xiaodong, Huang Guoxiang, et al. System design of multi-fuctions grain storage machin[J]. Light Industry Machinery, 2005(4): 122-124. (in Chinese with English abstract)

[19] 王永淮,徐刚鸿,王大春. 自制移动式粮食风选除杂机应用试验[J]. 粮油仓储科技通讯,2008(2):39-40.

[20] 张来林,林光华,唐小斌. 移动式粮食除杂机的研制与应用[J]. 粮食储藏,2011,40(2):38-40.

[21] 张志辉,张春. 粮食除杂方式探讨[J]. 粮油仓储科技通讯,2013,29(1):39-40.

[22] 赵楠,李博文. 燕麦籽粒机械力学特性的研究[J]. 中国农业信息,2017(4):54-56.

[23] Zhu Yingdan, Fu Nan, Li Dong, et al. Physical and viscoelastic properties of different moisture content highland barley kernels [J]. International Journal of Food Engineering, 2017, 13(12): 1-11.

[24] Zhao Nan, Fu Nan, Li Dong, et al. Study on mechanical properties for shearing breakage of oat kernel[J]. International Journal of Food Engineering, 2018, 14(2): 1-9.

[25] 陈子叶,王丽娟,李再贵,等. 燕麦籽粒与燕麦片品质的相关性与主成分分析[J]. 中国粮油学报,2017,32(12):19-24.

Chen Ziye, Wang Lijuan, Li Zaigui, et al. Correlation and principal component analysis of the quality of oat groats and oatmeal [J]. Journal of the Chinese Cereals and Oils Association, 2017, 32(12): 19-24. (in Chinese with English abstract)

[26] 赵丽那,严俊,薛文韬,等. 燕麦籽粒多组分营养性状的相关性分析[J]. 江西农业大学学报,2016,1(1):623-630.

Zhao Lina Yan Jun Xue Wentao, et al. Correlation analysis on multiple nutrition traits in oat grain[J] Acta Agriculturae Universitatis Jiangxiensis, 2016, 1(1): 623-630. (in Chinese with English abstract)

[27] 李涵鑫,李小平,马蓁,等. 燕麦籽粒特性与理化及加工品质特性的关系[J]. 麦类作物学报,2015,35(4):499-507.

Li Hanxin, Li Xiaoping, Ma Zhen, et al. Relationships between oat kernel, physicochemical and processing parameters[J].Journal of Triticeae Crops,2015, 35(4): 499-507. (in Chinese with English abstract)

[28] 李心平,孟亚娟,张家亮,等. 辊搓圆筒筛式谷子清选装置设计与试验[J]. 农业机械学报,2018,49(10):92-102,136.

Li Xinping, Meng Yajuan, Zhang Jialiang, et al. Design and test of cleaning device for roller rubbing cylinder sieve of millet[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(10): 92-102, 136. (in Chinese with English abstract)

[29] 侯华铭,崔清亮,郭玉明,等. 气吹式粮油作物脱出物清选悬浮速度测量装置设计与试验[J]. 农业工程学报,2018,34(16):43-49.

Hou Huaming, Cui Qingliang, Guo Yuming, et al. Design and test of air-sweeping suspension speed testing device for cleaning threshed materials of grain and oil crops[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(16): 43-49. (in Chinese with English abstract)

[30] 宗望远,廖庆喜,陈立,等. 完熟期油菜果荚不同脱粒方式的脱粒效果[J]. 农业工程学报,2012,28(9):29-34.

Zong Wangyuan, Liao Qingxi, Chen Li, et al. Threshing effect of ripe rape by different methods[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(9): 29-34. (in Chinese with English abstract)

[31] 陈立东,马淑英,石磊,等. 小型揉搓式玉米脱粒机的设计[J]. 农机化研究,2009,31(1):154-156.

Chen Lidong, Ma Shuying, Shi Lei, et al. Design on corn sheller by extruding and rubbing method[J]. Journal of Agricultural Mechanization Research, 2009, 31(1): 154-156. (in Chinese with English abstract)

[32] 侯俊铭,白晶波,何涛,等. 双圆台锥式蓖麻脱壳清选机设计与试验[J]. 农业机械学报,2018,49(11):132-140.

Hou Junming, Bai Jingbo, He Tao, et al. Design and experiment of castor dehulling and cleaning device with double curved table[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(11): 132-140. (in Chinese with English abstract)

[33] 耿端阳. 新编农业机械学[M]. 北京:国防工业出版社,2015.

[34] 中国农业机械化科学研究院. 农业机械设计手册(下)[M]. 北京:中国农业科学技术出版社,2007.

[35] 李云雁,胡传荣. 试验设计与数据处理[M]. 北京:化学工业出版社,2015.

[36] 任露泉. 试验设计及其优化[M]. 北京:科学出版社,2009.

[37] 葛宜元. 试验设计方法与Design-Expert软件应用[M]. 哈尔滨:哈尔滨工业大学出版社,2015.

[38] 康建明,陈学庚,温浩军,等. 基于响应面法的梳齿式采棉机采收台优化设计[J]. 农业机械学报,2013,44(增刊2):57-61.

Kang Jianming, Chen Xuegeng, Wen Haojun, et al. Optimization of comb-type cotton picker device based on response surface methodology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp.2): 57-61. (in Chinese with English abstract)

[39] 吴崇友,丁为民,石磊,等. 油菜分段收获捡拾脱粒机捡拾损失响应面分析[J]. 农业机械学报,2011,42(8):89-93.

Wu Chongyou, Ding Weimin, Shi Lei, et al. Response surface analysis of pickup losses in two-stage harvesting for rapeseed[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(8): 89-93. (in Chinese with English abstract)

[40] 张黎骅,徐中明,夏磊,等. 银杏果热风干燥工艺参数响应面法优化[J]. 农业机械学报,2012,43(3):140-145,156.

Zhang Lihua, Xu Zhongming, Xia Lei, et al. Optimization of the hot-air drying technical parameters for ginkgo fruit based on response surface methodology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(3): 140-145, 156. (in Chinese with English abstract)

Design on oat-grains purification device with rubbing roller

Geng Lingxin1,2,Sun Chenglong1, Zuo Jiewen1, Jin Xin1, Kong Lingju2, Ji Jiangtao1,2※

(1.,,471003,; 2.,471003,)

Oats have been paid more and more attention because of their high nutritional value and economic benefits. In view of the inconsistency of grain maturation in the same plant caused low maturity of grains is difficult to desquamate, so the content of grains with skin (shell) is high, which affects the harvest quality and subsequent processing. The oat-grains are strong and tough, are not easy to break, this paper according to the special characteristics of oat-grains, combined with the advantages of rubbing resistance, put forward a scheme to purify oat-grains. The scheme used the advantages of strong toughness and rubbing resistance to rub and remove the shell (peel) of the oat-grains first, then cleaned the grains with negative pressure clearance. It could avoid the disadvantages of miscellaneous surplus and separate the grain easier. This paper used the principle of rubbing grain peel (shell) and negative pressure clearance, designed a high degree of clarity and low loss oat grain purification device to solve the problem of high clutter content of oat grain caused by the large grains with shell. The device used a vertical conical rubbing roller to rub and treat the miscellaneous residues of oat leather grain and so on, and used the negative pressure cleaning room to clear and remove the clutter in the oat grain. The device could achieve the high cleanliness and low loss result, improve the quality of oat grains harvesting, and avoid the loss of grains, finally achieved the goal of increasing harvest yield and improving grain quality. In this study, the factors affecting including the speed of rubbing roller, the air speed of miscellany expert and the bezel length were analyzed and screened, and the clean ratio and loss ratio were used as the evaluation indicators. A single factor test was carried out to determine the range of optimal values for each influencing factor, and multivariate regression test was carried out on the basis of the single factor test. The multivariate regression model of test factors and evaluation indicators were established and solved, and the response surface analysis of the influence of 2 factors on the evaluation index was processed. The parameter values after optimization were validated. The test results showed that the single factor affecting the performance index of the device was 700-900 r/min of the roller speed, the air speed of miscellany expert was 12-16 m/s, the bezel length was 15-25 cm. The multivariate regression test results in a better combination of parameters: the roller speed was 816 r/min, the air speed of miscellany expert was 13.8 m/s, the bezel length was 20.5 cm, then the clean ratio of the index was 99.23% and the loss ratio was 1.53%. When the optimization parameter combination condition was pressed, the verification test results were trusted within the allowed test error within 3%. This study provides a reference and experimental basis for improving the technical level of oat harvesting machinery in China and the development of subsequent oat food processing machinery.

mechanization; design; crops; vertical conical; rubbing type; oat miscellaneous; negative pressure clearance

2019-01-22

2019-05-27

“十三五”国家重点研发计划项目(2016YFD0701800、2016YFD0701805-1)

耿令新,副教授,博士,研究方向为谷物联合收获机的研究。Email:genglingxin@163.com

姬江涛,教授,博士,研究方向为智能农机、农业机械化工程方向。Email:jjt0907@163.com

10.11975/j.issn.1002-6819.2019.11.005

S226.5

A

1002-6819(2019)-11-0038-10

耿令新,孙成龙,左杰文,金 鑫,孔令举,姬江涛. 燕麦籽粒揉搓式除杂装置设计[J]. 农业工程学报,2019,35(11):38-47. doi:10.11975/j.issn.1002-6819.2019.11.005 http://www.tcsae.org

Geng Lingxin, Sun Chenglong, Zuo Jiewen, Jin Xin, Kong Lingju, Ji Jiangtao. Design on oat-grains purification device with rubbing roller[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(11): 38-47. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.11.005 http://www.tcsae.org