同时冷热再生双系统添加方式的可行性试验

2019-07-23梁新文

梁新文,王 磊,丁 香,张 奥

(中交西安筑路机械有限公司,陕西 西安 710200)

0 引 言

“十三五”国家颁布了相关政策法规,要求公路废旧沥青混合料的循环利用率达到90%以上[1-2]。国内的沥青搅拌设备大部分是强制间歇式,故通过厂拌热再生设备利用废旧沥青混合料最为常见[3-4],但废旧沥青混合料在滚筒加热过程中出现的沥青老化、黏连和烟气排放等技术问题很难彻底解决[5-6]。

目前,国内外的厂拌热再生设备废旧沥青混合料的添加方式都是将粗、细再生料一起放入再生干燥筒进行烘干加热处理[7]。笔者所在公司的厂拌热再生设备采用双系统的结构,具有热再生和常温再生的功能,既可冷再生添加,也可热再生添加,又可同时冷、热再生添加。同时冷、热再生的添加方式,可有效减少再生料加热所造成的沥青老化、黏连和烟气排放等问题,此项技术已获得国家专利。

本文主要介绍这种双系统再生设备的组成及工艺流程,通过对双系统工艺下再生成品料生产过程中回收料(RAP)的破碎筛分、配合比设计、油石比检测、生产过程质量控制等环节的试验及检测分析,说明同时冷、热再生添加方式的可行性。整个试验研究过程以北京路冠公司为顺昌路生产再生沥青混合料为依托。

1 双系统再生设备的组成及工艺流程

1.1 双系统再生设备的组成

双系统再生设备是由常温再生和热再生2套系统组成。常温再生系统由配料斗、输送皮带、提升机、暂存仓、放料门、称量斗和进锅皮带(或溜槽)组成;热再生系统由配料斗、输送皮带、提升机、烘干加热系统、烟气处理系统、暂存仓、放料门、称量斗和进锅皮带(或溜槽)组成。

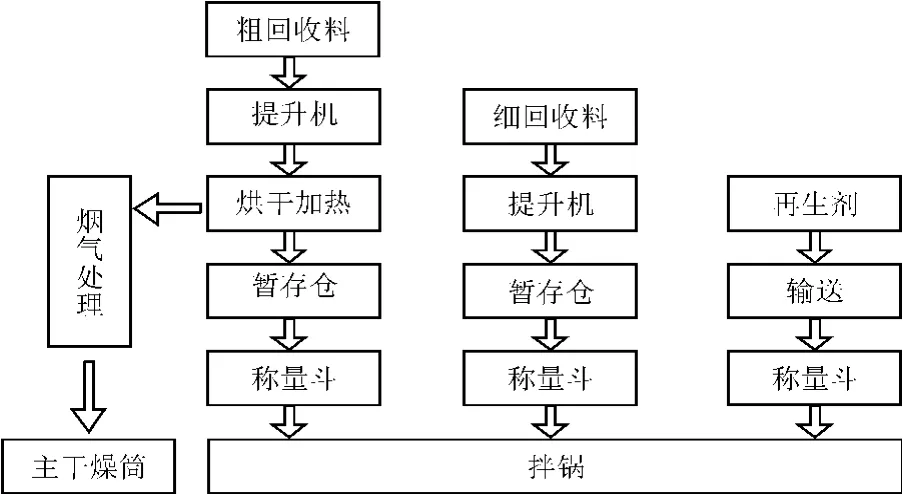

1.2 双系统再生设备的工艺流程

该双系统设备的工艺流程分为常温再生部分和热再生部分。在此双系统设备的生产过程中,可单独冷再生(或热再生)使用,也可冷、热再生同时使用。双系统结构的再生设备生产工艺流程如图1所示。常温再生和热再生具体的生产过程如下。

图1 双系统结构再生设备的生产工艺流程

(1)常温再生部分。细回收料由装载机装入到配料斗中,按级配通过皮带给料器(变频调速)送入到回收料提升机,提升机的料进入细料暂存仓,后经称量斗进行称量,计量后通过进锅皮带机(或溜槽)被送至搅拌锅进行搅拌。

(2)热再生部分。粗回收料由配料斗经皮带给料器(变频调速)按级配送入到回收料提升机,提升到特殊设计的专用再生料干燥筒中进行加热,加热后的再生料直接送入再生料暂存仓中,再生料称量斗安装在暂存仓下面,再生料计量后通过皮带机(或溜槽)送至主机搅拌锅进行搅拌。

2 双系统工艺下成品料各生产过程的试验及检测分析

2.1 废旧沥青混合料的破碎和筛分

目前常见的废旧沥青混合料的破碎方式分为反击式破碎和柔性破碎2种[8]。柔性破碎的原理为:双辊子向内旋转,且转动速度不同,在法向压力和切向剪力的共同作用下,使不同粒径的沥青混合料沿着结合的界面被分离开,分解成小颗粒料,不破碎原有的集料[9-10]。为了尽量不破坏废旧沥青混合料的原有级配,北京路冠公司选用柔性破碎方式。

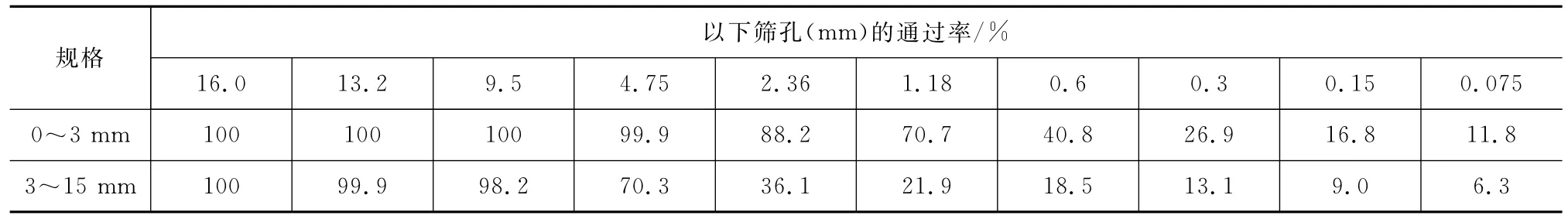

根据再生规范对采用柔性破碎得到的回收料进行一系列筛分试验,结果如表1所示。最终,确定将0~3mm(图2)和3~15mm(图3)2种规格的回收料分别用于常温再生和热再生部分,其中0~3mm的回收料占总量的30%左右,其余为3~15mm的回收料。

表1 回收料筛分试验结果

图2 铣刨料0~3mm

2.2 再生混合料配合比的设计

图3 铣刨料3~15mm

再生混合料配合比的设计采用马歇尔试验方法进行[11-13],分档的回收料按照一定的比例合成,合成的回收料再按照一定的掺配率与新集料进行级配合成[14-15]。通过多次试验确定:将0~3mm的回收料在常温再生系统中按4%的比例进行冷添加,3~15 mm的回收料在热再生系统中按26%的比例进行热添加。表2为再生沥青成品料ZAC-16C和ZAC-13C中回收料的添加比例。图4为ZAC-16C级配筛分曲线,图5为ZAC-13C级配筛分曲线。

表2 再生混合料中回收料的添加比例

图4 ZAC-16C级配筛分曲线

图5 ZAC-13C级配筛分曲线

2.3 回收料的油石比检测

回收料油石比的测定采用了燃烧炉法[16-17],将筛分好的2种规格的回收料分别送往丙级实验室、顺义实验室及杨镇厂实验室进行测定,最终测定0~3mm回收料的油石比为7.57%,3~15mm回收料的油石比为3.98%。

2.4 成品料生产过程中的质量控制

为了确保成品料的质量,在双系统生产过程中对2种规格回收料的上料速度、加热温度、新石料上料速度及温度、放料顺序、拌合时间、成品料温度等都进行了严格的控制。

回收料的温度严格控制在120℃~130℃之间。如果料温低于120℃,沥青混合料加热不透,会使摊铺过程中温度下降过快,成型后路用性能下降;如果料温高于130℃,将使回收料表面的沥青老化;最终影响再生成品料的质量。

新石料的加热温度为185℃~190℃,且上料速度不能太快。设计的放料顺序为:回收料与新石料同时放,为了使新旧料充分混合均匀且新旧沥青充分裹覆均匀[18-19],所以增加了搅拌时间,干拌延长10s后放入沥青再拌,再拌同样延长10s,最后放矿粉。最终生成的成品料温度控制在160℃~165℃之间。

成品料生产出来后,实验室人员首先对第一斗料的温度及外观进行检测,检测合格后装入运料车以便投入生产;其次对后面的每车料都进行不同部位的温度检测,检测合格后方可运出生产基地。

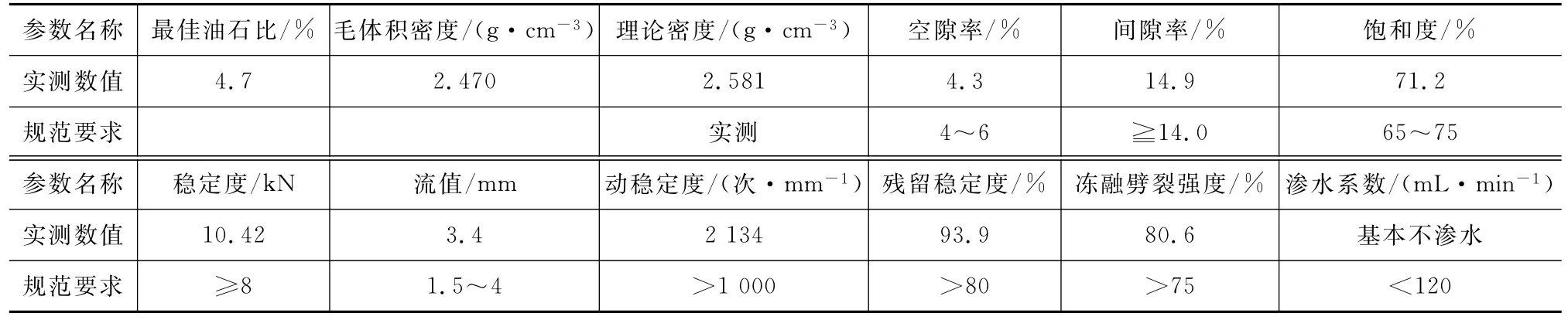

2.5 成品料质量检测结果

本次共生产再生沥青成品料1 525.8t,其中ZAC-13C混合料151.2t,ZAC-16C混合料1 374.6 t,经实验室的检测,再生沥青混合料各项指标均达到《公路沥青路面施工技术规范》(JTG F40—2004)中的标准,且高温性能高于普通热拌沥青混合料的标准,完全满足路用性能要求。表3、4分别为再生沥青成品料ZAC-16C和ZAC-13C各项指标的检测结果。图6为使用本次试验生产的再生沥青成品料的摊铺施工现场。

表3 ZAC-16C沥青成品料各指标检测结果

表4 ZAC-13C沥青成品料各指标检测结果

图6 再生沥青成品料摊铺现场

3 结 语

本文通过对同时冷、热再生双系统工艺下再生沥青成品料生产过程中相关性能指标的检测分析,可知该工艺下生产的成品料ZAC-16C和ZAC-13C的各项指标均满足《公路沥青路面施工技术规范》(JTG F40—2004)的要求,可用于沥青混凝土路面的铺筑,其中马歇尔稳定度、残留稳定度和动稳定度等指标均高于普通热拌沥青混合料的相应指标,尤其是动稳定度有大幅提高,具有良好的抗车辙性能。试验检测结果进一步说明了同时进行冷、热再生这种添加方式的可行性。

由于废旧沥青混合料性能具有很强的地域性,差异性较大,故上述生产过程和试验数据仅供参考。